3. Ректификационные установки

Процессы в ректификационных установках и изображение их в диаграммах.

Практическое осуществление многократной дистилляции и дефлегмации (частичной конденсации путем поверхностного охлаждения) в конструктивном оформлении весьма сложно (см. рис. 5-4). Поэтому на практике применяют принцип многократной частичной конденсации и сепарации путем ректификации, т. е. многократного тепло- и массообме-на без ограничительной стенки.

На рис. 5-8 показаны схемы и процессы тепло- и массообмена на /—х-диаграмме в упрощенной ректификационной колонне -с тремя тарелками, которые имеют по одному колпачку (в действующих колоннах иногда устанавливают более 30 колпачков на тарелке). Иногда вместо тарелок колонна имеет сита или заполняется насадкой из колец Ра-шига.

Рассмотрим по рйс. 5-8 совместно принцип работы ректификационной установки и происходящие в ней процессы тепло- и массообмена. В перегонном кубе / за счет ^тодво-да тепла происходит испарение бинарной смеси. Пары смеси поднимаются в ректификационной колонне, а навстречу им из дефлегматора /// стекает некоторая часть дистиллята, которая носит название флегмы. Пары на выходе из ректификационной колонны // с параметрами точки 8 на t—х-диаграмме поступают в дефлегматор ///, в котором они частично конденсируются за счет отдачи тепла подаваемой в него воде (процесс идет по линии 8—С{). Па-рожидкостная эмульсия с параметрами, соответствующими точке Сь поступает в сепаратор IV; в нем происходит отделение

Содержание

летучего компонента 6 жидкости

Содержание

летучего компонента 6 жидкости

Рис. 5-8. Принципиальная схема ректификационной колонны и процесс ректификации на t—х - диаграмме.

1 — перегонный куб; 11 — колонна с тарелками; 111 — дефлегматор; IV— сепаратор; V — конденсатор; VI — сборный бак для легкокипящего компонента.

пара с параметрами точки 10 от жидкости (флегмы), параметры которой определяются точкой 9. Отсепарирован-ный пар поступает в конденсатор V, где он полностью конденсируется до состояния точки 11 и в виде готового продукта (ректификата) поступает в сборный бак VI.

Процесс тепло- и массообмена на верхней та'релке протекает в следующем порядке: жидкость (флегма), получающаяся в сепараторе IV, с параметрами точки 9 вступает в контакт с парами состояния точки 6, поступающими с предшествующей по ходу пара нижней тарелки; при этом происходит частичная конденсация паров до состояния С2 и последующая их сепарация, в результате которой образуются пар состояния 8 и флегма состояния 7. Эта флегма по опускной трубе сливается на нижнюю тарелку и вступает в контакт с парами состояния 4. После сепарации образуются флегма состояния 5 и пары состояния 6 и т. д. Надежное контактирование флегмы с парами осуществляется благодаря наличию на тарелках колпачков с прорезями

в виде зубцов на нижней кромке, через которые проходят пузырьки пара при движении их с нижней тарелки на верхнюю.

Таким образом, ректификация представляет собой процессы тепло-и массообмена при непосредственном смешении жидкой смеси ((флегмы) с парами при их многократной частичной конденсации и сепарации. В процессе ректификации флегма, опускаясь и вступая в тепло- и массообмен с парами, поднимающимися по колонне, испаряется за счет тепла конденсации паров и при этом обедняется легкокипящим компонентом, но обогащается высоко-кипящим компонентом за счет частичной конденсации паров; пары же, наоборот, поднимаясь, обогащаются легкокипящим компонентом за счет испарения его из флегмы и обедняются высококипящим компонентом. В результате такого массообмена возможна глубокая разгонка бинарных и многокомпонентных смесей.

Количество флегмы в килограммах, приходящееся на 1 кГ пара в любом рассматриваемом сечении колонны, называется флегмовым числом. В расчетах по всей колонне принимают постоянное флегмовое число. В действительности оно может изменяться в зависимости от интенсивности процессов тепло- и массообмена на отдельных тарелках.

Представленные на t—х- диаграмме процессы ректификации возможны только при переменных для различных тарелок количествах флегмы. Это следует из рассмотрения диаграммы, представленной на рис. 5-8, из которой видно, что отношение отрезков, соответствующих количествам флегмы и пара (флегмовые числа), для отдельных ступеней различны.

Характеристика процессов на отдельных тарелках может изменяться также в зависимости от режима работы колонны.

Классификация и схемы ректификационных установок.

Ректификационные установки разделяются на действующие периодически и непрерывно. В периодически действующих установках в перегонный куб заливают смесь с некоторой средней концентрацией летучего компонента. После отгонки части летучего компонента жидкость, содержащую в основном тяжелый компонент, сливают из куба и заполняют последний вновь первоначальной смесью.

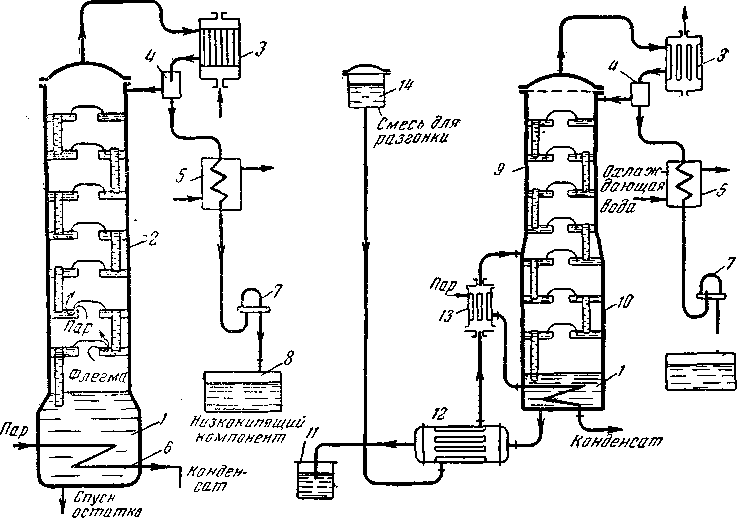

На рис. 5-9,а представлены схемы ректификационной установки периодического действия; принцип действия ее был рассмотрен на рис. 5-8. Недостатком таких установок является большой расход тепла, вызванный необходимостью периодического прогрева аппаратов и потерями тепла с удаляемой из перегонного куба нагретой смесью после ее разгонки. Кроме того, в процессе перегонки жидкая смесь в кубе беднеет летучим компонентом и для обогащения паров необходимо увеличивать количество флегмы, вследствие чего увеличиваются расходы тепла и охлаждаю щей воды на дефлегматор. Необходимо отметить и большие трудности автоматизации таких установок. Поэтому ректификационные установки периодического действия применяются только при малых масштабах производства, а также в тех случаях, когда требуется почти полное разделение компонентов (например, при разделении смеси бензол — толуол). На рис. 5-10 показан внешний вид установки для периодической ректификации.

В непрерывно действующую ректификационную установку смесь, подлежащая разгонке, подается без перерыва. Наиболее простыми являются установки для разгонки бинарных смесей. Схема такой установки показана на рис. 5-9,6. В этой установке ректификационная колонна делится на две части: нижнюю, так называемую исчерпывающую, колонну, в которой во многих случаях летучий компонент отгоняется почти полностью в верхнюю часть колонны, а кубовый остаток с нелетучим компонентом сливается, и верхнюю — укрепляющую — колонну.

Рис. 5-9. Схемы ректификационных установок.

а — для периодической ректификации; б — для непрерывной ректификации; 1— перегонный куб; 2 — колонна с тарелками; 3— дефлегматор; 4— сепаратор; 5 — конденсатор; 6 — паровой змеевик; 7 — контрольный фонарь; 8 — сборный бак для легкокипящего компонента; 9 и 10— укрепляющая и исчерпывающая части колонны; 11 — сборник кубового остатка; 12 и 13 — теплообменники; 14 — расходный бак.

Устройство и принцип работы установки такие же, как и в установках периодического действия, с той лишь разницей, что в этой установке из дефлегматора в ректификационную колонну возвращается постоянное количество флегмы и непрерывно отбирается постоянное количество готового продукта с определенным процентным содержанием летучего компонента. Правая часть схемы ничем не отличается от рассмотренной схемы периодически действующей установки. В левой части показано, что смесь для разгонки поступает в колонну самотеком из бачка 14, который установлен выше, чем исчерпывающая часть колонны. Перед разгонкой эта смесь подогревается до необходимой температуры последовательно в двух теплообменниках: 12 и 13.

На рис. 5-11 изображена принципиальная схема разгонки тройной смеси. В первой ступени схемы в остатке получается смесь с большим содержанием высококипящего компонента С, а часть дистиллята с более летучими компонентами А и В поступает во вторую ступень. Во второй ступени в остатке получается компонент В, а caмый летучий из трех — компонент А — поступает в конденсатор второй ступени.В зависимости от температуры кипения подвергающихся разделению жидких смесей ректификационные установки могут работать:

а) при атмосферном давлении — для жидких смесей с температурами кипения при атмосферном дав лении от 30 до 200° С (этиловый спирт, бензол и др.);

б) при вакууме— для жидких смесей с температурами кипения при давлении 0,1 МПа выше 200° С (нитротолуолы, нитрохлорбензолы, некоторые продукты перегонки нефти и др.);

в) под давлением — для жидких смесей с температурами кипения при давлении 1 кгс/см2 (абс.) ниже 30°С (некоторые углеводороды, альдегиды и т. п.).

Применение вакуума дает воз-можность_ использовать для перегонки высококипящих смесей греющий пар с относительно низкими параметрами, что имеет большое практическое значение.

^jJy^n.y^^yV^y'J'%y'^'y^A^^^y/^\^>MUy>>A^yA'ifK"'

Рис. 5-10. Внешний вид установки для периодической ректификации.

Рис. 5-11. Схема разгонки тройной смеси

В табл. 5-6 показана зависимость температур кипения некоторых смесей от давления. Данные таблицы показывают, что если, например, перегонку паранитротолуо-ла вести при атмосферном давлении с температурным перепадом 20° С, то необходимо применять греющий пар с давлением 3,43 МПа. При вакууме можно осуществить перегонку греющим паром с давлением 0,5—0,6 МПа.

Таблица 5-6

Зависимость температур кипения некоторых смесей от давления

|

Давление, мм рт, ст. |

Ортонитро-толуол |

Метанитро- | Паранитро- толуол ! толуол

| |

|

30 50 100 200 400 760 |

119,2 131,7 150,6 172,4 196,0 220,4 |

125,7 138,5 158,4 180,7 205,5 230,5 |

130,4 143,8 164,0 186,5 212,2 237,7 |

В большинстве практических случаев нагрев и испарение смеси в ректификационных установках проводят «глухим» водяным паром, т. е. паром, поступающим в змеевик. Обогрев «острым» паром (поступающим непосредственно в жидкость) ведется только в установках для перегонки высококипящих компонентов в смеси с водяным паром. Применение топочных газов для целей обогрева не нашло широкого распространения, так как при этом не удается обеспечить точное регулирование процесса, необходимое для работы ректификационных установок. Другие высокотемпературные теплоносители, а также электрический обогрев, допускающие точную регулировку процесса, не нашли применения вследствие сравнительно высокой стоимости необходимого для этого оборудования и большей сложности эксплуатации его.

Основным недостатком существующих ректификационных колонн с тарелками или насадкой является громоздкость их. Высота ректификационных колонн, например, в нефтяной промышленности достигает 30 м, диаметр 5 ж и количество туннельных тарелок 50.

Отечественные ректификационные колонны, схемы которых представлены на рис. 5-12, в зависимости от их внутреннего устройства для распределения стекающей флегмы и восходящих паров разделяются на колпачковые (с капсульны-ми — рис. 5-12,а и туннельными — рис. 5-12,6 колпачками, ситчатые (рис. 5-12,s) и насадочные (рис 5-12,г).

Колонна представляет '^обой вертикальный цилиндр, изготовленный из стали, чугуна или керамики и состоящий из нескольких царг, соединенных герметично при помощи. разъемных фланцев.

Капсульные колпачки или колпачки с круглым сечением в большинства случаев применяются в колоннах небольших диаметров при диаметрально противоположном

расположении приточных и сливных трубок (рис. 5-13,а) так, что жидкость течет в плоскости тарелки в одном направлении, а по высоте, колонны — зигзагообразно. Восходящий поток пара встречает на одной и той же тарелке жидкость (флегму) , состав которой изменяется в направлении движения ее от приточной трубы к сливной. При большом числе колпачков условия тепло- и массообмена в пределах одной и той же тарелки различны, причем они более благоприятны в месте притока флегмы, чем вблизи сливной трубы.