Виды волочения

По чистоте обработки:

-

черновое (заготовительное)

-

чистовое (заключительная, операция для придания готовому изделию требуемых формы, размеров и качества);

По кратности переходов:

-

однократное

-

многократное (с несколькими последовательными переходами волочения одной заготовки);

По параллельности обработки:

-

однониточное

-

многониточное (с количеством одновременно протягиваемых заготовок 2, 4, 8);

По подвижности волоки:

-

через неподвижную волоку

-

через врашающуюся относительно продольной оси волоку;

По нагреву заготовки:

-

холодное волочение

-

горячее волочение

БИЛЕТ 14

Прессова́ние (от лат. presso — давлю, жму) — процесс обработки материалов давлением, производимый с целью увеличения плотности, изменения формы, разделения фаз материала, для изменения механических или иных его свойств.

Как правило, для прессования применяют прессы высокого давления. Прессование используют в различных отраслях промышленности, а также в сельском хозяйстве.

Прессование следует отличать от ковки и штамповки.

БИЛЕТ 15

Свободная ковка представляет собой процесс пластической деформации нагретого до определенной температуры металла, происходящей под действием последовательных ударов бойка молота или под давлением пресса. В результатеметалл неограниченно течет во все стороны в пространстве между бойками и принимает форму заданной поковки. В большинстве случаев поковкаслужит заготовкой для дальнейшей механической обработки. Ковка не только изменяет форму н размеры обрабатываемого металла, но и способствует улучшению его структуры н механических свойств. Она измельчает и уплотняет зерна, устраняет внутренние раковины и пузыри. Свободная ковка обычно применяется для получения единичных поковок различной формы и размеров, а также при изготовлении небольших партий поковок. Она подразделяется на ручную и машинную. Ручная ковка выполняется путем нанесения последовательных ударов инструментом по металлу, лежащему на опорной площади наковальни. Она применяется редко, обычно в единичном производстве и при изготовлении мелких поковок для ремонтных работ. Исходным материалом для ручной ковки служит прокат круглого или прямоугольного сечения.

БИЛЕТ 16

Горячая объёмная штамповка — это вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа. Течение металла ограничивается поверхностями полостей (а также выступов), изготовленных в отдельных частях штампа, так что в конечный момент штамповки они образуют единую замкнутую полость (ручей) по конфигурации поковки. В качестве заготовок для горячей штамповки применяют прокат круглого, квадратного, прямоугольного профилей, а также периодический. При этом прутки разрезают на отдельные (мерные) заготовки, хотя иногда штампуют из прутка с последующим отделением поковки непосредственно на штамповочной машине.

Применение объемной штамповки оправдано при серийном и массовом производстве. При использовании этого способа значительно повышается производительность труда, снижаются отходы металла, обеспечиваются высокие точность формы изделия и качество поверхности. Штамповкой можно получать очень сложные по форме изделия, которые невозможно получить приемами свободной ковки.

Штамповка в открытых штампах характеризуется переменным зазором между подвижной и неподвижной частями штампа. В этот зазор вытекает часть металла – облой, который закрывает выход из полости штампа и заставляет остальной металл заполнить всю полость. В конечный момент деформирования в облой выжимаются излишки металла, находящиеся в полости, что позволяет не предъявлять высокие требования к точности заготовок по массе. Штамповкой в открытых штампах можно получить поковки всех типов.

Штамповка в закрытых штампах характеризуется тем, что полость штампа в процесс деформирования остается закрытой. Зазор между подвижной и неподвижной частями штампа постоянный и небольшой, образование в нем облоя не предусмотрено. Устройство таких штампов зависит от типа машины, на которой штампуют. Например, нижняя половина штампа может иметь полость, а верхняя – выступ (на прессах), или верхняя – полость, а нижняя – выступ (на молотах). Закрытый штамп может иметь две взаимно перпендикулярные плоскости разъема. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки, иначе при недостатке металла не заполняются углы полости штампа, а при избытке размер поковки по высоте будет больше требуемого. Отрезка заготовок должна обеспечивать высокую точность

БИЛЕТ 17

Сущность способа заключается в процессе, где в качестве заготовки используют полученные прокаткой лист, полосу или ленту, свёрнутую в рулон. Листовой штамповкой изготовляют самые разнообразные плоские и пространственные детали массой от долей грамма и размерами, исчисляемыми долями миллиметра (например, секундная стрелка ручных часов), и детали массой в десятки килограммов и размерами, составляющими несколько метров (облицовка автомобиля, самолёта, ракеты).

Для деталей, получаемых листовой штамповкой, характерно то, что толщина их стенок незначительно отличается от толщины исходной заготовки. При изготовлении листовой штамповкой пространственных деталей заготовка обычно испытывает значительные пластические деформации. Это обстоятельство вынуждает предъявлять к материалу заготовки достаточно высокие требования по пластичности.

При листовой штамповке чаще всего используют низкоуглеродистую сталь, пластичные легированные стали, медь, латунь, содержащую более 60 % Cu, алюминий и его сплавы, магниевые сплавы, титан и др. Листовой штамповкой получают плоские и пространственные детали из листовых неметаллических материалов, таких, как кожа, целлулоид, органическое стекло, фетр, текстолит, гетинакс и др.

Листовую штамповку широко применяют в различных отраслях промышленности, особенно в таких, как авто-, тракторо-, самолето-, ракето- и приборостроение, электротехническая промышленность и др.

К преимуществам листовой штамповки относятся:

-

возможность получения деталей минимальной массы при заданной их прочности и жёсткости;

-

достаточно высокие точность размеров и качество поверхности, позволяющие до минимума сократить отделочные операции обработки резанием;

-

сравнительная простота механизации и автоматизации процессов штамповки, обеспечивающая высокую производительность (30—40 тыс. деталей в смену с одной машины);

-

хорошая приспособляемость к масштабам производства, при которой листовая штамповка может быть экономически целесообразной и в массовом, и в мелкосерийном производстве

БИЛЕТ

18

БИЛЕТ 19

Фасонные отливки из металлических сплавов получают путем заполнения полости специально изготовленных форм расплавленным металлом (расплавом), который, затвердевая, образует отливку. В зависимости от многократности использования литейные формы разделяют на разовые и многократные.

Разовые литейные формы служат для одной заливки в них жидкого металла, т. е. для получения только одной отливки или нескольких, если форму используют для одновременного получения нескольких отливок. После затвердевания отливок такие формы разрушают. Разовые формы могут быть сухими, сырыми, подсушенными и химически твердеющими в зависимости от метода упрочнения форм (сушка, химическое твердение).

Многократные литейные формы изготовляют из высокоогнеупорных материалов (шамота, графита, асбеста и др.). В них получают крупные стальные и чугунные отливки. Охлажденную отливку извлекают из формы, стараясь при этом как можно меньше ее повредить. После небольшого ремонта форму вновь используют. Такие формы выдерживают несколько десятков заливок. При необходимости после каждой заливки производят исправления.

БИЛЕТ 21

Жидкотекучесть. Это- способность металлов и сплавов течь по каналам формы и заполнять ее.

Заполнение литейных форм является сложным гидродинамическим и физико-химическим процессом. Главным фактором, определяющим уровень жидкотекучести, являются свойства сплава в жидком состоянии: теплофизические свойства, особенности кристаллизации, вязкость, окисляемость.

Влияние литейной формы связано главным образом с ее теплофизическими свойствами, со смачиваемостью жидким металлом, с условиями физико-химического воздействия "металл - форма".

На жидкотекучесть влияют также условия плавки и заливки, перегрев металла, насыщение металла посторонними включениями, условия подвода металла к форме

Характер затвердевания. Характер затвердевания металлов и сплавов определяет особенность перехода металла из жидкого состояния в твердое.

В процессе затвердевания реальной отливки в сплаве, кристаллизующемся в интервале температур, всегда так называемая область затвердевания. Эта область ограничена изотермами ликвидус и солидус, которые в процессе охлаждения отливки последовательно перемещаются от ее поверхности к термическому центру.

Характер формирования литой поверхности. Под характером формирования литой поверхности металлов и сплавов подразумевают их способность воспроизводить профиль поверхности формы (шероховатость, механический пригар), склонность к образованию макронеровностей (спаи), склонность к химическому взаимодействию с формой (химический пригар).

Объемная усадка. Объемная усадка металлов и сплавов характеризует изменение объема металла при понижении температуры в жидком состоянии, в процессе затвердевания и при охлаждении твердого металла.

Трещиностойкость. Это - способность металлов и сплавов к релаксации (ослаблению, уменьшению) напряжений, возникающих в отливке при затвердевании и охлаждении, в результате усадки, фазовых превращений или температурного перепада.

Свариваемость. От свариваемости сплавов зависит качество исправления дефектов отливок и надежность соединения литых деталей методом сварки.

БИЛЕТ 22

Серый чугун - многокомпонентный сплав который на изломе имеет серый цвет, обладает рядом неоспоримых преимуществ: хорошая затекаемость (жидкотекучесть) в сложные формы, относительно низкая температура плавления и литья, а так же хорошая коррозионная устойчивость.

Преимущества чугунного литья из серого чугуна: хорошие литейные свойства, малая износостойкость, хорошая обрабатываемость, низкая себестоимость. Основные недостатки: малая стойкость при ударном приложении нагрузки, затруднительная свариваемость и малая пластичность.

Отливки из серого чугуна применяются: в производстве деталей машиностроения, изготовлении архитектурных форм, трубопроводной и запорной арматуры.

БИЛЕТ 23

Получение высокопрочного чугуна состоит в том, что расплавленный серый чугун подвергается модифицированию и ферросилицием, и магнием. В результате такого двойного модифицирования графит в структуре высокопрочного чугуна выделяется в виде шаровых комочков ( фиг. Существенно то, что такая форма графита получается в высокопрочном чугуне непосредственно в процессе литья, тогда как для получения ее в структуре ковкого чугуна требуется длительный отжиг. Поэтому высокопрочный чугун значительно дешевле ковкого

БИЛЕТ 24

Для получения изделий из ковкого чугуна их отливают из белого чугуна, а затем подвергают длительному отжигу (томлению). При отжиге цементит, содержащийся в белом чугуне, разлагает на углерод отжига и железо. Имеется два способа отжига отливок: 1) окислительный, при котором отливки отжигаются в печах, засыпанные железной рудой или окалиной. При нагревании в течение 100—150 час. до 960—1000° происходит частичное обезуглероживание чугуна; 2) нейтральный, при котором отливки нагреваются до 870—920° в железных ящиках, засыпанные песком. Процесс длится 30—50 час.

Химический состав и механические свойства ковкого чугуна (табл. 105) регламентированы ГОСТ 1215—59 по маркам, имеющим буквенно-цифровые обозначения. При этом первые цифры означают предел прочности на разрыв, а вторые — относительное удлинение.

Ковкий чугун по микроструктуре может быть ферритным и перлитным. Ферритный ковкий чугун отличается умеренной прочностью и большой или умеренной вязкостью (марки: КЧ 37—12, КЧ 35—10, КЧ 33—8, КЧ 30—6). Перлитный ковкий чугун обладает высокой прочностью и умеренной и малой вязкостью (ГОСТ 1215—59; марки КЧ 45—6, КЧ 50—4 и др.).

Ферритный ковкий чугун хорошо поддается запрессовке, расчеканке и легко заполняет зазоры, имеет хорошую обрабатываемость резцом и может широко применяться вместо стали для изготовления неответственных деталей. Перлитный ковкий чугун может применяться как заменитель бронзы в узлах трения.

БИЛЕТ 25

Литье из стали - основной массовый процесс производства стальных изделий в современной промышленности, в результате которого получаются изделия из стали (готовые детали и заготовки), которые невозможно изготовить прокаткой или деформацией металла. Литье стали – спрос на продукцию этого производства постоянно растет. Технологии стального литья разрабатываются, исходя из необходимого производству числа отливок, их веса, геометрических параметров, требований к качеству и прочих особенностей конкретного предприятия. Литье из стали - основной массовый процесс производства стальных изделий в современной промышленности, в результате которого получаются изделия из стали (готовые детали и заготовки), которые невозможно изготовить прокаткой или деформацией металла. Литье стали – спрос на продукцию этого производства постоянно растет. Технологии стального литья разрабатываются, исходя из необходимого производству числа отливок, их веса, геометрических параметров, требований к качеству и прочих особенностей конкретного предприятия.

БИЛЕТ 27

Спокойная сталь-идет полное раскисление

Кипящая сталь-частичное раскисление

БИЛЕТ 28

Цепной незамкнутый литейный конвейер напольного типа успешно используется в литейном цехе ковкого чугуна Московского автозавода имени И. А. Лихачева вместо напольного горизонтально-замкнутого, что позволяет экономить площади формовочно-заливочного участка. Он состоит из двух рядом расположенных рельсовых путей—линий, по которым происходит перемещение изготовленных на машинах форм 1 на заливочный участок, а затем под охладительный кожух 8 (рис. 107), что производится с помощью цепного электропривода. Залитые из ковша 5 с площадки 2 литейные формы 1 с линии 3 на линию 7 передаются тележкой 4, которая перемещается автоматически с помощью пневмопривода. Далее залитые расплавом формы пневматическим толкателем 6 подаются в охладительную галерею, расположенную под кожухом 8.

БИЛЕТ 29

Разливка стали в изложницы, (формы) является заключительной операцией производства стали. Качества и свойства стали в значительной степени зависят от условий ее разливки.

Жидкая сталь, выплавленная тем или иным способом, сливается из печи в разливочный ковш, который представляет собой железный кожух, выложенный внутри огнеупорным материалом (шамотом).

В днище ковша имеется отверстие, закрываемое специальным приспособлением — стопором.

Существуют два способа разливки стали:

-

сверху — отдельно в каждую изложницу. Разливка сверху имеет наибольшеераспространение.

-

и снизу — сифонным способом.

При обоих способах разливки в верхней части изложницы устанавливают керамическую насадку, способствующую более медленному затвердеванию стали и уменьшению усадочной раковины в слитке.

БИЛЕТ 31

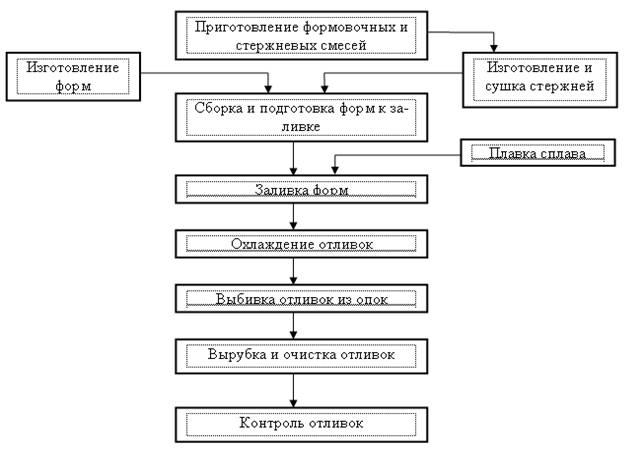

Формовочные и стержневые смеси — это многокомпонентные смеси формовочных материалов, соответствующих условиям технологического процесса изготовления неметаллических литейных форм (или стержней).

Формовочные смеси, приготовленные из кварцевых песков и глин, называют синтетическими, а из глинистых песков без добавления глины — естественными.

Формовочную или стержневую смесь для изготовления рабочего слоя формы или стержня называютоблицовочной. Из такой смеси выполняют поверхностный слой (20—100 мм) разовой формы или стержня.

Формовочную или стержневую смесь, предназначенную для заполнения опоки или стержневого ящика после нанесения на модель облицовочной смеси, называют наполнительной.

Формовочную или стержневую смесь, применяемую одновременно в качестве облицовочной и наполнительной, называют единой.

Соприкасающиеся с расплавом слои смеси сильно нагреваются, подвергаются динамическим и статическим нагрузкам. Поэтому облицовочные смеси кроме высокой прочности должны иметь достаточную огнеупорность. Эти свойства обеспечиваются введением в смеси большого количества свежих формовочных материалов, а также в некоторых случаях различных связующих и специальных добавок

БИЛЕТ 33

Горизонтально-ковочные машины предназначены для горячей штамповки поковок из сталей и цветных металлов в матрицах с вертикальным разъемом в условиях массового и крупносерийного производства.