- •Оглавление

- •Введение

- •Геологическая характеристика костомукшского месторождения

- •1.1. Краткая характеристика района

- •1.2. Строение рудного поля

- •1.3. Запасы железной руды

- •Характеристика минералого-петрографических разновидностей руд Костомукшского месторождения

- •Запасы железных руд

- •1.4. Гидрогеологическая характеристика месторождения

- •1.5. Инженерно-геологическая характеристика месторождения

- •1.6. Попутные полезные ископаемые и компоненты

- •2. Горная часть

- •2.1. Современное состояние и перспектива развития горных работ

- •2.2. Текущий и перспективный планы горных работ

- •2.3. Производительность и режим работы

- •2.4. Вскрытие и система разработки карьера

- •Производственные показатели центрального карьера

- •2.4.1. Расчет ширины рабочей площадки

- •2.5. Подготовка горных пород к выемке

- •2.5.1. Буровзрывные работы

- •2.5.2. Требования к буровзрывным работам

- •2.5.3. Буровые работы

- •2.5.3.1. Диаметр скважин

- •2.5.3.2. Выбор способа бурения и бурового оборудования

- •2.5.3.3. Расчёт производительности и количества буровых станков

- •2.5.4. Расчет параметров скважинных зарядов

- •2.5.4.1. Вскрышные работы

- •2.5.4.2. Добычные работы

- •2.5.4.3. Расстояние между скважинами в ряду

- •2.5.4.4. Требования к крупности дробления

- •2.5.4.5 Способ взрывания и параметры короткозамедленного взрывания

- •2.5.4.6. Тип и удельный расход вв

- •2.6. Выемочно-погрузочные работы

- •2.6.1. Погрузка взорванной скальной горной массы в карьере

- •Парк экскаваторов

- •2.6.2. Расчет параметров забоя

- •2.6.3. Расчет производительности и технического парка экскаваторов для вскрышных работ

- •2.6.4. Расчет производительности и технического парка экскаваторов для добычных работ

- •2.6.5. Общее количество экскаваторов

- •2.7. Технологический транспорт

- •2.7.1. Автомобильный транспорт

- •Характеристики автосамосвалов

- •2.7.1.1. Расчет автомобильного транспорта для вскрышных пород

- •2.7.1.2. Расчет автомобильного транспорта для руды

- •2.7.2. Железнодорожный транспорт

- •2.8. Назначение и структурная схема рудо-контрольных станций

- •2.8.1. Схема работы программы управления грузопотоком руды в карьере

- •2.9. Отвальное хозяйство

- •2.10. Карьерные автодороги

- •2.11. Карьерный водоотлив

- •2.11.1. Расчет водоотливной установки

- •3. Переработка полезного ископаемого

- •4. Специальная часть

- •4.2. Назначение и цели внедрения системы управления

- •4.3. Анализ существующих систем

- •4.3.1. Выбор системы

- •4.4. Общие сведенья о системе Dispatch

- •4.4.1. Dispatch как система для сбора данных

- •4.4.2. Dispatch как база данных

- •4.4.4. Сценарий работы системы

- •4.5.Техническая характеристика БелАз-75131

- •Техническая характеристика БелАз-75131

- •4.5.1. Определение грузоподъемности машины.

- •4.6. Тяговые расчеты

- •4.6.1. Определение силы тяги

- •4.6.2. Определение сил сопротивления

- •4.6.3. Определение скорости и времени движения БелАз-75131 (130т)

- •4.6.4. Расчет тормозного пути автосамосвала.

- •4.6.5. Определение расхода топлива и горюче-смазочных материалов

- •4.7. Эксплуатационные расчеты

- •4.7.1. Время рейса автосамосвала

- •4.7.2. Сменный грузопоток

- •4.7.8. Провозная способность транспортной системы

- •4.7.9. Проверяем провозную способность на соответствие условию

- •4.7.10. Коэффициент резерва провозной способности

- •4.8 Эксплуатационные расчеты проектного варианта

- •4.8.1. Время рейса автосамосвала

- •4.8.2. Сменный грузопоток

- •4.8.8. Провозная способность транспортной системы

- •4.8.9. Проверяем провозную способность на соответствие условию

- •4.8.10. Коэффициент резерва провозной способности

- •4.9. Анализ проведенных расчетов

- •5. Дополнительные разделы дипломного проекта

- •5.1. Генеральный план

- •5.2. Электроснабжение участка карьера

- •5.2.1. Система электроснабжения

- •5.2.2. Расчет электрических нагрузок.

- •Расчетная схема участка карьера.

- •5.2.3 Выбор подстанций.

- •5.2.4 Полное сопротивление обмоток трансформатора.

- •5.2.5 Расчет электрических сетей.

- •5.2.6. Определение токов короткого замыкания.

- •5.2.7. Выбор коммутационной аппаратуры

- •5.2.7.1. Техническая характеристика электрооборудования

- •5.2.8. Проверка напряжения по условию пуска двигателя экскаватора

- •5.3. Охрана окружающей среды

- •5.3.1. Характеристика и описание потенциальных источников загрязнения

- •5.3.2. Охрана водного бассейна.

- •5.3.3. Характеристика сточных вод

- •5.3.4. Охрана атмосферного воздуха.

- •5.3.5. Мероприятия по охране атмосферного воздуха от загрязнения

- •5.3.6. Охрана земельных ресурсов.

- •5.3.7. Горно-экологический мониторинг

- •5.4. Техника безопасности, противопожарная профилактика, аэрология карьера

- •5.4.1. Анализ вредных и опасных факторов

- •5.4.2. Общие меры безопасности на карьере

- •5.4.3. Техника безопасности при ведении взрывных работ

- •5.4.4. Техника безопасности при буровых работах и экскавации горной массы

- •5.4.5. Мероприятия по борьбе с вредными выбросами

- •5.4.6. Электробезопасность и освещение

- •5.4.7. Промышленная санитария

- •5.4.8 Противопожарные мероприятия.

- •5.4.9. Мероприятия по предупреждению аварий и ликвидация их последствий

- •5.5 Аэрология карьера.

- •5.5.1. Определение степени естественной аэрации карьера в зависимости от его основных параметров.

- •5.5.2. Определение естественных схем проветривания карьера по основным его параметрам.

- •5.5.3. Расчет времени достижения пдк в атмосфере карьера.

- •5.5.4. Определение уровня загрязнения атмосферы карьера.

- •5.5.5. Расчет времени проветривания атмосферы карьера после штиля.

- •5.5.6. Оценка экономических потерь от простоя карьера.

- •6. Экономическая часть

- •6.1. Обоснование эффективности внедрения

- •6.1.2. Капитальные затраты

- •6.1.3. Эксплуатационные затраты

- •6.2. Экономический эффект

- •Заключение

2.11.1. Расчет водоотливной установки

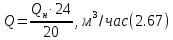

Определение потребной производительности насоса установки проводится условий, что один насос должен откачивать нормальный приток воды за 20 часов.

где Q – потребная производиетльность насоса,

Qн = 800 м3/час – нормальный приток воды в водосброник (зумпф) карьера.

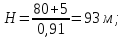

Ориентировочный напор насоса:

где Нг = Нвс + Нн – геодезическая высота, м;

Нвс – высота всасывания (4 – 5м);

Нн – высота нагнетания, Нн = 80м.

ηтр – КПД трубопровода 0,87 – 0,97.

Исходя из технических характеристик центробежных насосов, выбираем многоступенчатый насос 14М-8×4. Эти насосы применяют в условиях разработки обводненных рудных месторождений, где притоки вод колеблются в пределах 600 -1200м3/ч. По индивидуальной характеристике насоса 14М-8×4 с диаметром рабочего колеса 510 мм определяем его основные параметры при максимальном значении КПД: напор насоса при нулевой подаче

Нг ≤ (0,9 – 0,95)ho ,м

где hо – напор насоса при Q = 0, м

h = 380 м.

Нг = 85≤ 0,9 · 380 = 342 м.

Условие выполнено. Для устойчивой работы насосной установки принимаем установку двух насосов 14М-8х4.

Оптимальный диаметр нагнетательного трубопровода.

Внутренний диаметр:

где Сн = 1,5 - 2,5 м/сек - скорость движения воды в нагнетательном трубопроводе.

Диаметр всасывающего трубопровода при скорости движения воды по нему Свс=1- 1,5 м/сек:

Согласно ГОСТ 10704 - 76 примем для трубопроводов трубы стальные диаметрами dн = 273 мм и dвс = 351 мм.

3. Переработка полезного ископаемого

Рудная масса из внутрикарьерных перегрузочных пунктов грузится в железнодорожный транспорт и доставляется в приёмный бункер в корпусе крупного дробления обогатительной фабрики. Размер максимального куска не более 1200 мм, содержание Fe в руде не менее 24%.

Дробление ведется в три стадии:

1 – дробилками ККД-1500-180 до крупности 350-0мм;

2 – дробилками КСД-3000Т с грохочением на грохотах ГИТ-71Н с крупностью после дробления 100-0мм;

3 – дробилками КМД-3000Т, работающими в замкнутом цикле и грохотами ГИТ-71Н с крупностью после дробления 18-0мм.

Технологическая схема переработки и обогащения представлена на схеме 1.

Компоновка технологического оборудования корпуса крупного дробления позволяет с помощью четырех пластинчатых питателей подавать дробленую руду из двух дробилок ККД-1500/180 на любой из двух ленточных конвейеров и таким образом непрерывно обеспечивать рудой корпус среднего и мелкого дробления. Благодаря применению высокопроизводительных дробилок КСД-3000Ти КМД-3000Т при трех стадиальной схеме дробления на крупной дробильной фабрике по переработке железной руды получена в замкнутом цикле дробления конечная крупность материала -18 мм.

Технологическая схема обогащения состоит из трех стадий измельчения, трех стадий мокрой магнитной сепарации, четырех стадий классификации, тонкого грохочения и трех стадий дешламации.

К основному технологическому оборудованию относятся стержневые мельницы МСЦ-3850-5500, шаровые мельницы МШЦ-4500-6000, магнитные сепараторы ПБМ-ПП-90/250, гидроциклоны ГЦ-710 и ГЦ-500, магнитные дешламаторы МД-9, сгустители диаметром 30м, грохоты тонкого грохочения нового поколения Derik.

Хвосты магнитной сепарации и сливы дешламаторов попадают в пульпонасосную, откуда с помощью грунтовых насосов ГРТ-8000-71 по пульповодам диаметром 1200мм перекачиваются в хвостохранилище. Емкость хранилища – 410 млн. куб. м, площадь 25 кв.км.

Концентрат направляется в корпус сгущения, где на радиальных сгустителях диаметром 30м сгущается до плотности 50% твердого и подается в корпус окомкования.

Технологическая цепь фабрики по производству окатышей разделяется на три стадии: фильтрация, окомкования и обжиг.

Концентрат поступает в два перемешивателя типа МП-3,15. После фильтрации кек подается в отделение бункерования и дозирования, где дозируется известняком и бентонитом в заданном соотношении.

Окомкование шихты осуществляется в барабанных окомкователях 3,6x10, работающих в замкнутом цикле с грохотами типа ГСТ-71 СОК.

Готовые по крупности окатыши класса +8мм подаются на обжиговую машину ОК-520-536, где они последовательно проходят зоны сушки, подогрева, обжига, рекуперации и охлаждения. Максимальная температура обжига 1350о С.

Высокотемпературный окислительный обжиг позволяет на 90-95% удалить серу из окатышей и получит их высокую прочность.

Обожженные окатыши сортируются по классу крупности +5мм. Мелочь направляется в силосный склад, откуда отгружается потребителям на агломерацию.

Готовый продукт – офлюсованные и неофлюсованные окатыши, отправляются на склад или на погрузочные бункера для отправки их на металлургические заводы.

Годовая переработка руды составляет 24 млн.т, производство коцентрата 9,3 млн.т в год, производство окатышей 8,84 млн.т в год.

Технологическая

схема на дробильно-обогатительной

фабрике.