- •1. Искусственный холод и области его применения

- •1.1. Общие сведения [1]

- •1.2. Способы получения низких температур:

- •1.3. Энергетические затраты производства холода

- •2. Общие сведения о системах холодоснабжения, холодильных машинах и установках

- •2.1. Холодильные станции и установки

- •2.2. Классификация холодильных машин (хм)

- •2.3. Достоинства и недостатки хм. Области их применения

- •3. Рабочие вещества холодильных машин и установок

- •3.1. Хладагенты

- •3.2. Хладоносители (хн)

- •4. Принципиальные схемы и циклы одноступенчатых компрессорных холодильных машин

- •4.1. Холодильная машина с дросселированием в области влажного пара и сжатием сухого пара

- •4.3. Компрессионная хм с регенеративным охлаждением жидкого хладагента

- •4.4. Основные показатели хм. Параметры одноступенчатых компрессорных хм

- •4.5. Определение параметров испарения и конденсации в холодильныхмашинах

- •4.6. Методы повышения эффективности циклов холодильных машин

- •5. Циклы и принципиальные схемы паровых многоступенчатых холодильных машин

- •5.1. Причины перехода к многоступенчатым процессам сжатия и дросселирования

- •5.2. Схема и цикл двухступенчатой хм с однократным дросселированием и с неполным промежуточным охлаждением паров ха

- •5.3. Принципиальная схема и процесс работы двухступенчатой компрессорной хм с двухкратным дросселированием и с полным промежуточным охлаждением

- •5.4. Турбокомпрессорная холодильная машина с двумя секциями сжатия и двумя ступенями дросселирования

- •5.5. Каскадные холодильные машины

- •6. Оборудование компрессорных холодильных установок

- •6.1. Компрессоры холодильных машин

- •6.2. Аппараты парожидкостных холодильных машин

- •6.3. Вспомогательное оборудование холодильных машин

- •7. Абсорбционные холодильные установки

- •7.1. Общие сведения

- •7.2. Схема и принцип действия идеальной абсорбционной холодильной установки

- •7.3. Схема и рабочий процесс реальной одноступенчатой водоаммиачной абсорбционной холодильной установки

- •7.4. Схема и процесс работы бромисто-литиевой абсорбционной холодильной установки

- •7.5. Показатели работы абсорбционных холодильных машин

- •8. Основные схемы холодоснабжения технологических цехов от холодильных станций

- •8.1. Схема с непосредственным испарением хладагента в технологических аппаратах (непосредственное охлаждение)

- •8.2. Охлаждение с помощью промежуточных хладоносителей

- •8.3. Смешанная система холодоснабжения

- •8.4. Достоинства и недостатки этих систем

- •9. Схемы обвязки технологических аппаратов

- •9.1. Схема с непосредственным испарением ха

- •9.2. Схема с промежуточным хладоносителем

- •10. Схемы узлов машинного отделения компрессорных холодильных установок

- •10.1. Узел одноступенчатых компрессоров при наличии нескольких температур кипения

- •10.2. Узел конденсатора и регулирующей станции (при одноступенчатом сжатии)

- •10.3. Узел компрессоров холодильных машин двухступенчатого сжатия

- •Литература

7.2. Схема и принцип действия идеальной абсорбционной холодильной установки

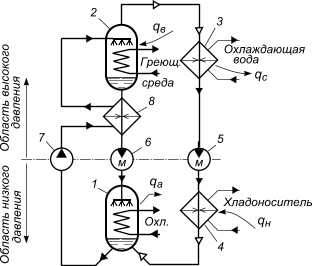

Схема такой установки приведена на рис 7.1.

В испарителе 4 к рабочему агенту подводится теплота qннизкого потенциала. Под воздействием этой теплоты хладагент кипит приТниРн(низшие значения температуры и давления цикла). Пары ХА попадают в абсорбер и смешиваются с абсорбентом, который поступает из охладителя 8 через детандер 6.

При поглощении ХА абсорбентом выделяется теплота абсорбции qа, которую отводят при температуреТс(ТсТн) охлаждающей средой. Полученный в абсорбере крепкий раствор, находящийся под давлениемРн, перекачивают насосом 7 через охладитель абсорбента 8 в генератор (кипятильник) 2, находящийся под более высоким давлениемРв. В теплообменнике 8 крепкий раствор подогревается.

Рис.7.1. Схема идеальной абсорбционной холодильной машины:

1 – абсорбер; 2 – генератор; 3 – конденсатор; 4 – испаритель; 5, 6 – гидромоторы (детандеры); 7 – насос; 8 – охладитель абсорбента.

В испарителе 4 к рабочему агенту подводится теплота qннизкого потенциала. Под воздействием этой теплоты хладагент кипит приТниРн(низшие значения температуры и давления цикла). Пары ХА попадают в абсорбер и смешиваются с абсорбентом, который поступает из охладителя 8 через детандер 6.

При поглощении ХА абсорбентом выделяется теплота абсорбции qа, которую отводят при температуреТс(ТсТн) охлаждающей средой. Полученный в абсорбере крепкий раствор, находящийся под давлениемРн, перекачивают насосом 7 через охладитель абсорбента 8 в генератор (кипятильник) 2, находящийся под более высоким давлениемРв. В теплообменнике 8 крепкий раствор подогревается.

В генераторе из раствора выпаривается ХА за счет подведенной извне теплоты qв. с температуройТв (ТвТс). Если температуры кипения ХА и абсорбента существенно отличаются (на 200-300C), то пар состоит из практически чистого хладагента. Пар ХА направляется в конденсатор 3, где он конденсируется. Теплота конденсацииqсотводится в окружающую среду водой или воздухом при температуреТс.

Горячий абсорбент (слабый раствор) проходит теплообменник 8, где он охлаждается, и поступает в абсорбер.

В идеальном случае работа насоса 7 равна сумме работ детандеров 5 и 6, т.к. равны перепады давлений и производительность насоса равна сумме расходов через детандеры.

Характерными источниками необратимых потерь в абсорбционной машине являются следующие:

- невозможность произвольного повышения температуры кипения раствора в генераторе вследствие равенства давлений в нем и в конденсаторе;

- неполнота процесса поглощения пара в абсорбере вследствие конечного времени контакта пара и раствора и конечной поверхности теплообмена;

- необходимость ректификации пара для повышения его концентрации перед подачей его в конденсатор.

Последнее замечание относится к машинам, работающим на бинарных растворах, в которых невелика разность между нормальными температурами кипения хладагента и абсорбента (например, на водоаммиачном растворе).

7.3. Схема и рабочий процесс реальной одноступенчатой водоаммиачной абсорбционной холодильной установки

Для выполнения теплового расчета машины необходимо прежде всего определить параметры состояния веществ в узловых точках схемы (циклов). Для этого применяют различные термодинамические диаграммы и таблицы равновесных состояний для паровой и жидкой фаз раствора. Термодинамические диаграммы значительно упрощают и делают более точным анализ рабочих процессов холодильных машин.

Тепловые расчеты процессов абсорбционных ХМ наиболее наглядно и просто выполнять с помощью ,i-диаграмм, а их термодинамический анализ с помощью энтропийных диаграмм.

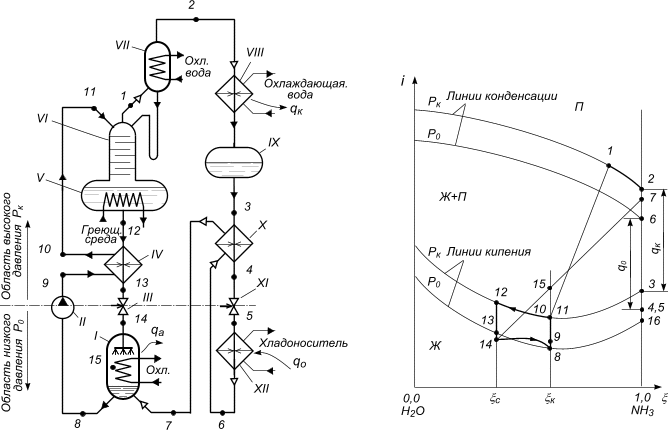

Схема одного из вариантов водоаммиачной установки и термодинамическая диаграмма ее работы приведена на рис.7.2.

Рис.7.2. Принципиальная схема одноступенчатой водоаммиачной абсорбционной ХМ и ее рабочие процессы в i,-диаграмме:

I– абсорбер;II– насос;III– дроссельный вентиль;IV– охладитель слабого раствора;V– генератор;VI– ректификационная колонна;VII- дефлегматор;VIII– конденсатор;IX– линейный ресивер;X– охладитель жидкого аммиака;XI– дроссельный вентиль;XII– испаритель;

На диаграмме: массовая концентрация легкокипящего компонента (ХА), отнесенная к массе раствора;i– удельная энтальпия раствора и смеси паров;Pк– давление в генераторе и конденсаторе;P0– давление в испарителе и абсорбере.

Верхние кривые – состояние сухого насыщенного пара над кипящей жидкостью при давлениях Pк и P0. Над ними перегретый пар (П).

Нижние кривые – состояние кипящей жидкости (Ж) при тех же давлениях. Под ними область жидкости.

В промежутке – область влажного пара (П+Ж) при тех же давлениях PкиP0.

Равновесие между паром и кипящей жидкостью при заданном давлении определяется изотермой (11-1). Концентрация легкокипящего компонента в паре всегда выше, чем концентрация его в жидкости, т.е. при равновесии всегда пж.

В отличие от идеальной установки здесь полного разделения абсорбента и рабочего агента не происходит. Поэтому процессы ограничены линиями концентраций с– слабая концентрация (слабый раствор) ик– крепкий раствор

Работа схемы

К колонне VIподводится крепкий раствор с концентрациейки давлением Рк. На входе в колонну он приобретает параметры кипения, т.е. соответствует параметрам точки 11 на диаграмме.

В колонне происходит повышение концентрации паров NH3, которые поступают из генератора. На выходе из колонны они достигают равновесного состояния с кипящей жидкостью, т.е. это параметры в точке 1. В то же время из жидкости происходит выпаривание легкокипящего компонента и происходит снижение его концентрации в растворе дос. Таким образом в колонне и генераторе одновременно протекают процессы 11-1 и 11-12 (10-11 – нагрев до кипения).

Пар из колонны поступает в дефлегматор VII, где концентрация пара доводится до максимальной (она тем выше, чем больше разница температур кипения компонентов, но она всегда меньше 1,0 хоть на доли процента, иначе в дефлегматоре пришлось бы сконденсировать весь пар). Это процесс дефлегмации 1-21.

Из дефлегматора пар поступает в конденсатор VIII, где отводится теплотаqк, конденсат стекает в линейный ресиверIX– это процесс 2-3. Ресивер необходим для регулирования работы при переменных режимах.

Затем жидкий аммиак поступает в охладитель X, где он охлаждается паром до температурыt4при давленииРк. Это процесс 3-4.

Далее рабочий агент дросселируется от РкдоР0в дросселеXI, процесс 4-5. Так как процесс протекает приi=const, то положение точек 4 и 5 на диаграмме совпадают, хотя состояния ХА разные. В т. 4 – жидкость, а в т. 5 – смесь жидкости с паром. Количество образовавшегося при дросселировании пара можно определить по правилу рычага:

![]() (7.1)

(7.1)

После дросселя рабочий агент поступает в испаритель XII, где за счет теплоты теплоотдатчикаq0превращается в сухой насыщенный пар. Это процесс 5-6. Пар перегревается в теплообменникеXдо температурыt7, процесс перегрева 6-7.

Перегретый пар аммиака подается в абсорбер Iгде смешивается со слабым раствором поступающим из генератора с концентрациейс(параметры т. 14). Параметры смеси получаем на пересечении линии 7-14 и линии концентрациик=const– это точка 15 (влажный пар). Нагретый экзотермической реакцией крепкий раствор охлаждается (процесс 15-8) и скапливается на дне абсорбера с параметрами т.8.

Насосом IIкрепкий раствор прокачивается через теплообменникIVи подается в ректификационную колонну. Нагрев раствора в насосе, теплообменнике и колонне – это процессы 8-9-10-11.

Горячий слабый раствор с параметрами т. 12 поступает из генератора через теплообменник IVи дроссельIIIв абсорбер. При этом он охлаждается (процесс 12-13) и дросселируется (13-14). Насыщение слабого раствора в абсорбере – процесс 14-15.

Использование теплообменника для охлаждения слабого раствора увеличивает тепловую экономичность установки. Важно только следить, чтобы соблюдалось условие t10t11(т.еi10i11), иначе будет снижаться концентрация пара, поступающего в дефлегматор. Это увеличит отвод теплоты в нем и увеличит расход теплоты в генераторе.

В отличие от идеальной установки здесь:

1) не происходит полного отделения рабочего агента от абсорбента, что влечет увеличение расхода теплоты на установку;

2) процессы отвода и подвода теплоты протекают не изотермически, т.е. с большими потерями;

3) детандеры заменены дроссельными вентилями, что упрощает установку, но увеличивает потери;

4) процессы теплообмена необратимы, поэтому КПД реальной установки всегда ниже идеальной.

Производство абсорбционных водоаммиачных холодильных машин пока не серийное. Их выпускают для типовых технологических линий химических и нефтехимических производств. Это из-за разнообразия греющих источников, их параметров, параметров испарения.

Принят параметрический ряд аммиачных ХМ с холодопроизводительностями от 600 до 10000 кВт. Расчетные температуры кипения в испарителе от –5 до -45C.

В качестве греющего теплоносителя могут использоваться:

-водяной пар с давлением 0,12-1,1 МПа;

-горячая вода с температурой 115-180C;

-парогазовые смеси с температурой до 500C.

Охлаждаются конденсаторы водой или воздухом.

Пример обозначения абсорбционной водоаммиачной холодильной машины АВХМ-2500/25-Iк, где:

2500 – холодопроизводительность в тыс.ккал/час (2900 кВт);

25 – расчетная температура испарения -25C;

I– греющая среда пар (горячая вода –II, парогазовая смесь –III);

к – конденсация водой (воздухом – в).