- •Реферат

- •Содержание

- •Введение

- •Основная часть курсовой работы.

- •1. Расчет посадок

- •1.; 2.; 3.;

- •2 Выбор посадки с зазором для подшипника скольжения

- •3. Выбор переходных стандартных посадок.

- •4. Обоснование точности размеров изделий на основе размерного анализа.

- •Заключение.

- •Список использованных источников

- •1 Белкин и.М. Допуски и посадки: учеб. Пособие для вузов. - м.: Машиностроение,1992.-528 с.: ил.

- •2 Богатырев с.Д., Дубровин а.А. Расчетные методы обеспечения взаимозаменяемости в технике: учеб. Пособие. Саранск: Изд-во свмо, 2009. – 100 с.

- •3 Гост 25347-82 «Единая система допусков и посадок. Поля допусков и рекомендуемые посадки»

2 Выбор посадки с зазором для подшипника скольжения

Исходные данные для рассматриваемого примера (согласно заданию на курсовое проектирование):

- номинальный размер посадки – D(d) = 50,000 мм;

- длина соединения – l = 25 мм;

- частота вращения – n = 10*102 мин-1;

- радиальная нагрузка – R = 10 кН;

- динамическая вязкость смазки – μ=17∙10-3 Па∙с;

- шероховатость внутренней поверхности вкладыша – RZD = 3,2 мкм;

- шероховатость поверхности вала – RZd = 1,6 мкм.

2. 1 Предварительная оценка минимального зазора hmin .

По формуле [2]:

hmin hжс

hжс

(

RZD+

Rzd+∆доб.)∙

KC,

(

RZD+

Rzd+∆доб.)∙

KC,

При ∆доб = 2,0 мкм, и KC = 2,0.

hmin = (3,2 + 1,6 + 2,0)∙2,0 = 13,6 мкм.

Уточненные расчеты зазоров.

2.2

По формуле

[2]:

h∙S

=

=

= =

= 650*10-12

м2

= 650 мкм2.

=

= 650*10-12

м2

= 650 мкм2.

2.3 Определим оптимальный зазор:

Sопт

=

=

= =

51 мкм.

=

51 мкм.

2.4 По формуле определяется минимальный зазор hmin (минимальная толщина масляного слоя hжсmin) [2] :

hmin

расч

=

(мин),

(мин),

где относительный зазор Ψ определяется по формуле:

=

0,00102.

=

0,00102.

Относительный

эксцентриситет χ определяется по графику

f(χ).

f(χ).

-

коэффициент нагруженности. Определяется

по формуле:

-

коэффициент нагруженности. Определяется

по формуле:

;

;

;

; ;

;

=4,7;

=4,7;

Отношение

По

графику при

и

и ,

, .

.

Найденное

значение

при

при обеспечивает

устойчивую работу подшипника с низкой

надёжностью (граница междуI

и II

режимами)

[2].

обеспечивает

устойчивую работу подшипника с низкой

надёжностью (граница междуI

и II

режимами)

[2].

м

м

м;

м;

.

.

2.5

Расчетный зазор

для выбора требуемой посадки:

для выбора требуемой посадки:

.

.

2.6 Выбор посадки.

Согласно рекомендации ГОСТ 25747-82 посадки должны назначаться, как правило, в системе отверстия или системе вала. Применение системы отверстия предпочтительней

Рекомендуется,

чтобы

был бы больше или равен

был бы больше или равен ,

т.е.

,

т.е.

или

Из

этого неравенства определяется

;

; мкм.

мкм.

Точность размеров сопрягаемых деталей подшипников скольжения обычно задается на уровне 7-8 квалитетов.

Квалитеты вкладыша и вала часто задают одинаковыми, однако при разнице квалитетов большая точность (меньший допуск) назначается для вала.

Так

как

,

то

,

то

При

равных квалитетах для вала и для вкладыша

По таблице стандарта ГОСТ 25346-82 устанавливается квалитет для сопрягаемых деталей по D = d = 50 мм и IT(D(d)) = 45,5 мкм.

Ближайший квалитет №8.

Для размера 50 мм допуск по 8 квалитету равен IT10(40) = 39 мкм.

Для валов (d = 50мм) основное отклонение (-es = -0,009) имеет поле «g».

Ближайшая

посадка для подшипника скольжения Ø

50 .

.

2.7

Проверочные расчеты посадки Ø 50

а) определяется средний зазор посадки:

(мкм).

(мкм).

мкм.

мкм.

мкм.

мкм.

мкм..

мкм..

Проверяем

условие

Условие Sрасч = 48,45 мкм больше Sср. табл = 36,5 мкм выполняется.

Разность 11 мкм.

Для

посадки Ø 50 определяется коэффициент запаса

надёжности по толщине масляного слоя.

определяется коэффициент запаса

надёжности по толщине масляного слоя.

,

,

так как hmin. расч. очень мала, то принимаем hmin. расч = hmin. табл = 9 мкм.

Условие

Kc

[Kc]

= 2 немного превышает.

[Kc]

= 2 немного превышает.

в) Проверяется толщина масляного слоя.

мкм.

мкм.

мкм.

мкм.

Условие

неравенства

≥

≥ выполняется.

выполняется.

2.8

Вывод: на основании расчетов и рекомендаций

стандартов ЕСДП для подшипника скольжения

с указанными выше исходными данными с

натягом рекомендуется посадка Ø50 .

Данная посадка предусмотрена ГОСТ

25347-82, как рекомендуемая (не предпочтительная).

.

Данная посадка предусмотрена ГОСТ

25347-82, как рекомендуемая (не предпочтительная).

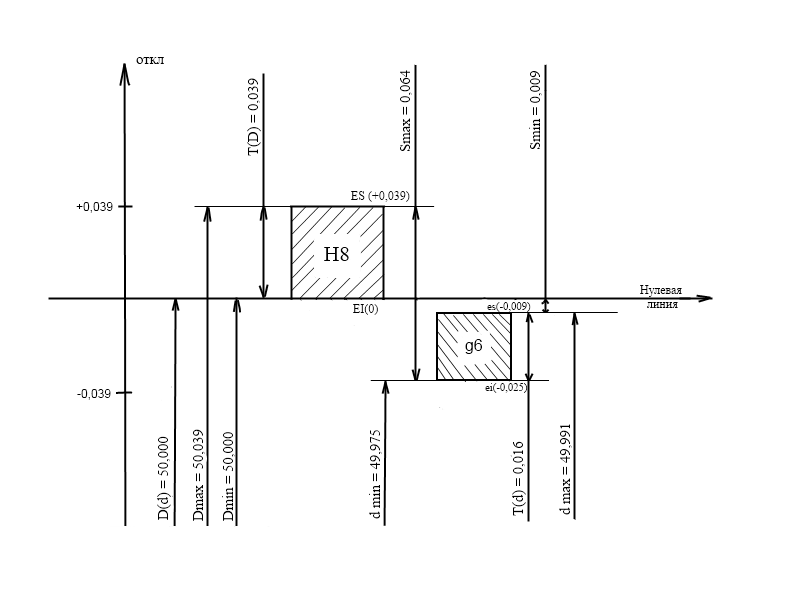

2.9

Для окончательно выбранной посадки

Ø50 чертиться схема полей допусков, и

чертятся эскизы подшипника скольжения

(соблюдая требования ЕСКД и рекомендации

пункта 7 [3]).

чертиться схема полей допусков, и

чертятся эскизы подшипника скольжения

(соблюдая требования ЕСКД и рекомендации

пункта 7 [3]).

Рисунок

6 - Схема полей допусков посадки Ø50,000 ,

зазор.

,

зазор.

Рисунок 7 – Эскизы подшипника скольжения

Рисунок 8 – Фрагменты подшипника скольжения.