Практика 2 курс / 4 раздел

.docx

|

|

|

4

Технология отделки древесноволокнистых

плит

4

Технология отделки древесноволокнистых

плит

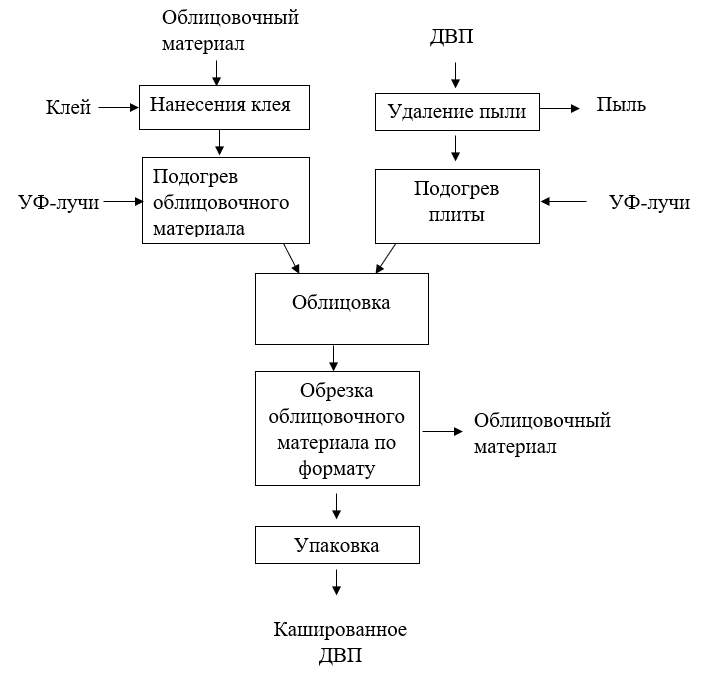

Технология производства по отделке древесноволокнистых плит представлена на рисунке 4.1.

Рисунок 4.1 – Блок-схема производства кашированных ДВП

4.1 Технологический процесс

Пакет ДВП подается на загрузочное устройство автопогрузчиком. Далее плита ДВП подается встык по одному листу вручную под щетки для очистки поверхности от пыли и другого мусора, который удаляется посредством местной пневмосистемы. Очищенные плиты проходят под УФ лампами для предварительного нагрева. Подогретая плита подается для дальнейшей накатки пленки облицовочной.

Рулон облицовочного материала подается автопогрузчиком и устанавливается на вал с помощью тельфера. При установке рулона необходимо внимательно смотреть натяжение пленки, которое должно обеспечивать равномерную без перекосов и морщин размотку пленки. Нанесение клея на пленку осуществляется с помощью клеенаносящего вала диаметром 238мм. Количество наносимого на пленку клея регулируется в зависимости от расстояния между наносящим и дозировочным вальцами. Клей подается пневматическим насосом. Шланг насоса опускается внутрь контейнера с клеем ПВА. Пленка с нанесенным клеем перед накаткой на плиту подогревается УФ лампами. Количество наносимого клея на пленку без учета потерь составляет 33-35 г/м². Температура воздуха в помещении должна быть не ниже 18˚С. После нанесения клея пленка наслаивается на предварительно нагретую плиту. Каширование производится резиновыми вальцами (один вверху другой внизу) диаметром- 246мм., а затем попадает под специальную режущую насадку для разрезания пленки между плитами. Для улучшения качества каширования установлены металлические валы диаметр–305мм., нагреваемые термомаслом. Нагревается верхний вал. Температура нагрева до 150˚С, которая устанавливается на пульте управления.

Затем облицованные плиты укладываются в пакет. Пакет с линии снимает автопогрузчик и ставит на подстопные места. Максимальное количество пакетов в высоту – 4. Плиту оставляют на 1-3 часа для отверждения клея, после чего рабочий вручную снимает свесы облицовочного материала по периметру с 4-х сторон при помощи ножа.

Плиты со снятыми свесами сортируют по качеству, укладывают в пакеты, пакуют и сдают на склад готовой продукции. Маркировка наносится в соответствии с ТУ.

4.2 Технологические требования к исходным данным

Таблица 4.1 – Технологические требования к материалам

Материалы |

Номер и наименование НТД |

Основные показатели |

Контролируемыепоказатели |

|

ТУ BY 600012401.003-2005

ТУ РБ 00276267.401-96 или др. аналоги

ТУ У 24.1-05761672-183-2002 |

длина, толщина, ширина

ширина, толщина

вязкость |

длина толщина ширина

ширина

вязкость |

4.3 Контроль качества

Оценка соответствия плит образцам – эталонам производится визуально.

Контроль длины, ширины и толщины плит производят по ГОСТ 27680

Качество внешнего вида покрытий плит осуществляется визуально, а именно наличие:

клеевых пятен, царапин, пузырей под облицовкой, отслоение облицовки;

вмятины, мелкие вкрапления под облицовочным материалом.

Правильность упаковки определяется визуально.