- •6 Индивидуальное задание. Совершенствование технологии и оборудования участка осмоления волокна цеха двп с сокращением времени отверждения клеевой композиции

- •6.1 Обзор конструкции оборудования

- •6.2 Патентный поиск

- •Продолжение таблицы 6.1

- •Продолжение таблицы 6.1

- •6.3 Обоснование мероприятий по совершенствованию технологии и оборудования участка осмоления

- •6.3.1 Описание работы участка до модернизации

- •6.3.2 Модернизация участка осмоления

|

|

|

6 Индивидуальное задание. Совершенствование технологии и оборудования участка осмоления волокна цеха двп с сокращением времени отверждения клеевой композиции

6.1 Обзор конструкции оборудования

Углубление отверждения способствует улучшению свойств и увеличению долговечности отвержденной карбамидной смолы и должно сопровождаться сокращением количества относительно лабильных метилэфирных связей, остаточных метилольных групп и низкомолекулярных продуктов в полимере. Это может достигаться направленным регулированием структурообразования полимера, использованием отверждающей системы повышенной эффективности [11].

Направленная модификация свойств карбамидоформальдегидного связующего, применяемого для изготовления ДВП, может быть осуществлена различными способами. Один из них – применение отверждающих систем повышенной эффективности, другой – совмещение карбамидного связующего с соединениями, способными углублять отверждение и улучшать свойства плит. Изучение их свойств позволило установить, что наиболее эффективен сернокислый алюминий.

При изучении кинетики процесса отверждения карбамидоформальдегидной смолы динамическим методом обнаружено, что при использовании сернокислого алюминия (рис. 6.1) по сравнению с хлористым аммонием (рис. 6.2), сокращается время достижения гелеобразного состояния.

Рассчитано, что скорость структурных изменений КФС олигомера а присутствии сернокислого алюминия при 105 °C в 1.83 раза больше, чем в присутствии хлористого аммония, при 160 °C – в 1.3 раза и при 180 °C – в 1.23 раза. Таким образом, наиболее существенное различие инициирующего действия кислотных катализаторов наблюдается при 105 °C. При использовании сернокислого алюминия достичь максимальной степени отверждения удается при значительно меньшей продолжительности нагревания.

Рисунок 6.1 – Кинетика процесса отверждения КФС с сернокислым алюминием при температуре: 1 – 180 °C; 2 – 110 °C; 3 – 140 °C; 4 – 105 °C

Рисунок 6.2 – Кинетика отверждения КФС с хлористым аммонием при температуре: 1 – 180 °C; 2 – 110 °C; 3 – 140 °C; 4 – 105 °C

В результате углубления отверждения связующего при использовании сернокислого алюминия повышается прочность склеивания (в 1.3-1.6 раза), возрастает устойчивость плит при ускоренном старении и снижается их токсичность.

Сернокислый алюминий рекомендуется вводить в виде 10%-ного раствора. Введение смолы и отвердителя целесообразно осуществлять отдельно, при этом количество сернокислого алюминия должно составлять 1-1.5% массы смолы, считая на сухие вещества. При совместном введении – 0.5-1% абс. сухого вещества.

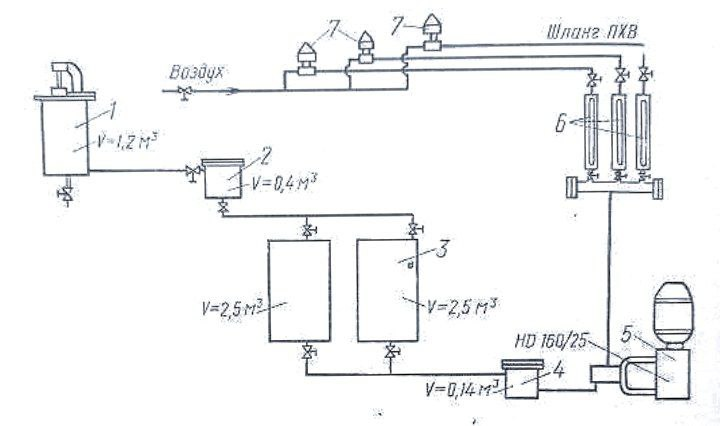

Промышленная линия введения раствора сернокислого алюминия состоит из емкости с мешалкой вместимостью 1.2 м3, двух фильтров и двух расходных емкостей вместимостью по 2.5 м3 каждая (рис. 6.3). Смолу и отвердитель наносят на древесные частицы раздельно. Раствор сернокислого алюминия дозируют ротаметрами.

1 – емкость для приготовления раствора; 2 – фильтр; 3 – расходная емкость; 4 – фильтр; 5 – дозировочный насос; 6 – ротаметр; 7 – форсунки смесителя внутреннего слоя

Рисунок 6.3 – Схема установки для введения сернокислого алюминия в качестве отвердителя внутреннего слоя плит

Модификация клеящих карбамидноформальдегидных олигомеров проводится, например, для снижения их тенденции к ускоренному старению и растрескиванию, повышения гидрофобности, улучшения клеяще й способности.

Модификация КФС олигомеров триэтиламином способствует увеличению жизнеспособности и улучшает свойства полимера. Хорошо изучена и широко используется возможность улучшения водостойкости карбамидных смол путем проведения совместной конденсации карбамида и формальдегида путем проведения совместной конденсации карбамида и формальдегида с меламином, а также с МФС. Модифицированные смолы обладают большей устойчивостью при воздействии горячей воды и агрессивных сред, одновременно увеличивается прочность склеивания.