- •1 Термометры сопротивления: устройство, принцип действия. Источники возникновения погрешностей при измерении температуры термометрами сопротивления и методы их компенсации.

- •2 Логические элементы: -И, -ИЛИ, -НЕ.

- •3 Позиционные АСР: характер переходных процессов, показатели качества, область применения.

- •4 Государственная система приборов и средств автоматизации (ГСП).

- •5 Уровнемеры и сигнализаторы уровня: устройство, принцип действия. Источники возникновения погрешности и способы их компенсации.

- •6 Расходомеры переменного перепада давления и тахометрические расходомеры: устройство принцип действия, достоинства и недостатки.

- •7 Влияние П- составляющей закона регулирования на качество переходных процессов АСР.

- •8 Статические и астатические элементы АСР. Типовые звенья АСР: динамические свойства, переходные характеристики.

- •10 Структурные схемы соединения типовых звеньев и их преобразования.

- •11 Манометрические термометры, устройство, принцип действия, преимущества, недостатки.

- •12 Исполнительные механизмы назначение, классификация, устройство и область применения.

- •13 Функциональная структура и классификация измерительных устройств. Погрешности измерений, класс точности приборов, поверка.

- •14 Статика и динамика АСР. Способы получения уравнений динамики, линейные системы. Линеаризация характеристик реальных элементов.

- •15. Логометры, уравновешенные мосты: назначение, принцип действия.

- •16 Объекты регулирования и их классификация.

- •17 Термоэлектрические преобразователи: устройство, принцип действия. Источники возникновения погрешности при измерении температуры термоэлектрическими преобразователями и способы их компенсации.

- •18 Порядок выбора автоматического регулятора и определение его настроечных параметров.

- •19 Деформационные манометры. Принцип действия, области применения.

- •21.Расходомеры постоянного перепада давления. Индукционные расходомеры: устройство, принцип действия, область применения.

- •22 Влияние И- составляющей закона регулирования на качество переходных процессов АСР.

- •23 Расходомеры переменного перепада давления и тахометрические расходомеры: устройство, принцип действия, достоинства и недостатки.

- •24 Структурная схема УВК.

- •26 Структурная схема цифровой системы управления на основе контроллера.

- •27 Логический элемент И-НЕ, ИЛИ-НЕ.

- •28 Структурная схема и основная функция устройства аналогового ввода информации.

- •29 Структура распределенной АСУТП.

- •30 Структурная схема и основная функция устройства дискретного ввода информации.

- •31 Первичные измерительные преобразователи.

- •32 АЦП: схема, принцип действия.

- •34 ЦАП: схема, принцип действия.

- •35 Качественные показатели переходных процессов, возникающих в АСР. Типовые переходные процессы.

- •37 Автоматические регуляторы. Назначение, классификация, сравнительная характеристика.

- •38 Электрические исполнительные механизмы: электродвигательные и электромагнитные.

- •39 Погрешности измерений.

- •40 Программируемые логические контроллеры (ПЛК) типы и архитектура ПЛК.

- •41 Структурная схема и основная функция устройства дискретного вывода.

- •42 Методы измерений.

- •43 Метрологические характеристики.

- •44 Ультразвуковые расходомеры, устройство, принцип действия, достоинства и недостатки.

- •45 Кориолисовые расходомеры, устройство, принцип действия, достоинство и недостатки.

- •46 Регулирующие органы назначение, основные характеристики, устройство и область применения.

- •47 Динамические свойства объектов управления.

- •48 Сруктурная схема и основная функция устройства аналогового вывода информации.

Вопросы к экзамену по дисциплине «Автоматика и технические средства автоматизации» для студентов специальности 1-36 20 01

Низкотемпературная техника

1 Термометры сопротивления: устройство, принцип действия. Источники |

||

возникновения погрешностей при измерении температуры термометрами сопротивления и |

||

методы их компенсации................................................................................................................ |

3 |

|

2 Логические элементы: -И, -ИЛИ, -НЕ.......................................................................... |

4 |

|

3 Позиционные АСР: характер переходных процессов, показатели качества, область |

||

применения..................................................................................................................................... |

5 |

|

4 Государственная система приборов и средств автоматизации (ГСП)....................... |

7 |

|

5 Уровнемеры и сигнализаторы уровня: устройство, принцип действия. Источники |

||

возникновения погрешности и способы их компенсации......................................................... |

8 |

|

6 Расходомеры переменного перепада давления и тахометрические расходомеры: |

||

устройство принцип действия, достоинства и недостатки...................................................... |

10 |

|

7 Влияние П- составляющей закона регулирования на качество переходных |

||

процессов АСР............................................................................................................................. |

11 |

|

8 Статические и астатические элементы АСР. Типовые звенья АСР: динамические |

||

свойства, переходные характеристики...................................................................................... |

13 |

|

9 Милливольтметры, потенциометры: назначение, принцип действия..................... |

14 |

|

10 |

Структурные схемы соединения типовых звеньев и их преобразования............. |

15 |

11 |

Манометрические термометры, устройство, принцип действия, преимущества, |

|

недостатки.................................................................................................................................... |

16 |

|

12 |

Исполнительные механизмы назначение, классификация, устройство и область |

|

применения................................................................................................................................... |

17 |

|

13 |

Функциональная структура и классификация измерительных устройств. |

|

Погрешности измерений, класс точности приборов, поверка................................................ |

18 |

|

14 |

Статика и динамика АСР. Способы получения уравнений динамики, линейные |

|

системы. Линеаризация характеристик реальных элементов................................................. |

20 |

|

15. Логометры, уравновешенные мосты: назначение, принцип действия................. |

21 |

|

16 |

Объекты регулирования и их классификация.......................................................... |

22 |

17Термоэлектрическиепреобразователи:устройство,принципдействия.Источники |

||

возникновения погрешности при измерении температуры термоэлектрическими |

||

преобразователями и способы их компенсации....................................................................... |

22 |

|

18 |

Порядок выбора автоматического регулятора и определение его настроечных |

|

параметров.................................................................................................................................... |

24 |

|

19 |

Деформационные манометры. Принцип действия, области применения............. |

25 |

20 |

Влияние Д- составляющей закона регулирования на качество переходных |

|

процессов АСР ( на примере ПД-регулятора).......................................................................... |

26 |

|

21.Расходомеры постоянного перепада давления. Индукционные расходомеры: |

||

устройство, принцип действия, область применения.............................................................. |

27 |

|

22 |

Влияние И- составляющей закона регулирования на качество переходных |

|

процессов АСР............................................................................................................................. |

28 |

|

23 Расходомеры переменного перепада давления и тахометрические расходомеры: |

||

устройство, принцип действия, достоинства и недостатки..................................................... |

29 |

|

24 |

Структурная схема УВК. ........................................................................................... |

30 |

25 |

Преобразователи температуры: классификация, области применения................. |

30 |

26 |

Структурная схема цифровой системы управления на основе контроллера........ |

31 |

27 |

Логический элемент И-НЕ, ИЛИ-НЕ........................................................................ |

32 |

28 |

Структурная схема и основная функция устройства аналогового ввода |

|

информации.................................................................................................................................. |

33 |

|

29 |

Структура распределенной АСУТП......................................................................... |

34 |

30 |

Структурная схема и основная функция устройства дискретного ввода |

|

информации.................................................................................................................................. |

35 |

|

31 |

Первичные измерительные преобразователи.......................................................... |

36 |

32 |

АЦП: схема, принцип действия................................................................................. |

39 |

33 |

Структурная схема включения УВК в замкнутый контур управления |

|

технологическим процессом. ..................................................................................................... |

39 |

|

34 |

ЦАП: схема, принцип действия................................................................................. |

40 |

35 Качественные показатели переходных процессов, возникающих в АСР. Типовые |

||

переходные процессы.................................................................................................................. |

42 |

|

36 |

Цель и задачи автоматизации. Основные этапы развития управления |

|

производством. ............................................................................................................................ |

43 |

|

37 |

Автоматические регуляторы. Назначение, классификация, сравнительная |

|

характеристика............................................................................................................................. |

44 |

|

38 |

Электрические исполнительные механизмы: электродвигательные и |

|

электромагнитные. ...................................................................................................................... |

45 |

|

39 |

Погрешности измерений............................................................................................ |

46 |

40 |

Программируемые логические контроллеры (ПЛК) типы и архитектура ПЛК... |

47 |

41 |

Структурная схема и основная функция устройства дискретного вывода........... |

48 |

42 |

Методы измерений..................................................................................................... |

49 |

43 |

Метрологические характеристики............................................................................ |

50 |

44 |

Ультразвуковые расходомеры, устройство, принцип действия, достоинства и |

|

недостатки.................................................................................................................................... |

51 |

|

45 |

Кориолисовые расходомеры, устройство, принцип действия, достоинство и |

|

недостатки.................................................................................................................................... |

52 |

|

46 |

Регулирующие органы назначение, основные характеристики, устройство и |

|

область применения.................................................................................................................... |

52 |

|

47 |

Динамические свойства объектов управления........................................................ |

53 |

48 |

Сруктурная схема и основная функция устройства аналогового вывода |

|

информации.................................................................................................................................. |

55 |

|

1 Термометры сопротивления: устройство, принцип действия. Источники возникновения погрешностей при измерении температуры термометрами сопротивления и методы их компенсации.

Термометр сопротивления представляет собой измерительное устройство, состоящее из термопреобразователя сопротивления (ТС), электроизмерительного прибора и проводов, соединяющих их между собой в единое целое. Термометры сопротивления широко применяются во всех отраслях пищевой промышленности дляизмерения температуры вдостаточно широком диапазоне (от —100 и ниже и до +650°С).

Термопреобразователи сопротивления Измерение температуры с помощью термопреобразователей

сопротивления (ТС) основано на использовании зависимости электрического сопротивления чувствительного элемента от температуры:

R = f(t).Вид этой функции зависитот природы материалатермопреобразователя сопротивления. Для изготовления металлических ТС применяются только чистые металлы, отвечающие следующим основным требованиям:

1.Нейтральность к измеряемой среде.

2.Высокий и неизменный температурный коэффициент электрического сопротивления для металлов, используемых в ТС, температурные коэффициенты принято определять в интервале. 0—100°С (в 1/°С):

3.Изменение сопротивления с изменением температуры по прямой или плавной кривой без резких отклонений и гистерезиса, т. е. монотонная зависимость сопротивления от температуры.

4.Большое удельное электрическое сопротивление.

Указанным требованиям в определенных температурных интервалах отвечают платина, медь, никель, вольфрам и железо. ТС могут изготовляться из полупроводниковых материалов. Преимуществом полупроводниковых термопреобразователей сопротивления — терморезисторов — является большой температурный коэффициент сопротивления [(Зч-4) 10~2 1/°С], вследствие чего из них можно изготовлять ТС малых размеров, а следовательно, с малой тепловой инерцией. Их недостатками является плохая воспроизводимость параметров, что затрудняет взаимозаменяемость, а также возможностьизмерятьтемпературутолькодо250—300°С.Внастоящеевремя выпускаются две большие группы металлических стандартных термопреобразователей сопротивления: платиновые и медные. Платиновые предназначены дляизмерения температуры от—260 до +650° С, медные— от

—50 до +100° С.Платиновые ТС выпускаются двух модификаций: одинарные и двойные. В двойных в одну арматуру вмонтированы два элемента, не связанные электрически друг с другом. Медные ТС выпускаются только одинарными. Чувствительные элементы широко распространенных платиновых ТС представляют собой двух - или четырехканальный

керамический каркас, в каналы которого укладываются платиновые спирали из проволоки (0,1 мм), закрепляемые в них глазурью. Для увеличения механической прочности и уменьшения тепловой инерции ТС пространство между стенками каналов и спиралями засыпается специальным порошком из алюминия. Существуют также конструкции с многослойной намоткой платиновой проволоки, изолированной винифлексовым лаком, с намоткой проволоки на керамический каркас в виде «звездочки» и др. Для защиты от повреждений элементы ТС помещают в защитные чехлы (трубки). Элементы медных ТС изготовляются из эмалированной проволоки диаметром 0,08—0,1 мм, многослойно безындукционно намотанной на цилиндрический пластмассовый стержень. Выводы делаются из медной проволоки диаметром 1,0—1,5 мм. Элемент помещается в защитную стальную трубку. Наружная арматура ТС, так же как и арматура термоэлектрических преобразователей, состоит из защитной трубы, подвижного или неподвижного штуцера для крепления и головки, в которой помещается контактная колодка с зажимами для проводов, соединяющих ТС с измерительным устройством термометра сопротивления.Защитная труба взависимости отназначенияизготовляется из углеродисто1 или нержавеющей стали. Имеется ряд конструкций защитной арматуры ТС. В пищевой промышленности применяются общепромышленные термопреобразователи сопротивления в соответствующей защитной арматуре, однако ряд типов ТС изготовляется специально для использования в пищевой промышленности: для шприцмашин и шприц-прессов, холодильных установок, рефрижераторов и т. п.

2 Логические элементы: -И, -ИЛИ, -НЕ.

Основными составляющими частями всех цифровых устройств явл-ся логические элементы. Логический элемент—система, которая основываясь на выходных сигналах решает, что ей ответить на выходе «да» или «нет». Логич. элементы могут быть собраны на переключателе, реле, диодах, транзисторах, на интегральных схемах.

Логический элемент И (вентиль) («все или ничего»)

в |

|

|

|

|

выход |

|

Входы |

Выход |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|||||

х |

В |

|

|

|

|

|

||||

|

|

|

|

|

В |

А |

Y |

|

||

о |

|

|

|

|

Y |

|

|

|||

|

|

|

|

|

0 |

0 |

0 |

|

||

д |

|

|

|

|

|

|

0 |

1 |

0 |

|

|

|

|

|

|

|

|

||||

ы |

А |

|

|

|

|

|

|

|||

|

|

|

|

|

1 |

0 |

0 |

|

||

|

|

|

|

|||||||

|

|

|

|

|||||||

|

|

|

|

|

|

|

1 |

1 |

1 |

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

Таблицаистинностиустанавл.жесткуюсвязь между входами выходами. Замкнутое состояние ключа соответствует логической единице, разомкнутое— логическому нулю. Особенностью логич. элемента И явл. то, что входной сигнал А связан логич. функцией И с входным сигналом В, в результат на выходе появл∙ В. сигналУ.Сокращеннаязаписьданноговыраж.наз. Булевым выражением: А =У

Логический элемент ИЛИ (что-нибудь или все)

|

|

В |

|

|

|

Входы |

Выход |

|

||||

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

В |

А |

Y |

|

|

|

А |

|

|

Выход Y |

0 |

0 |

0 |

|

|||

|

|

|

|

1 |

0 |

1 |

|

|||||

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

0 |

1 |

1 |

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

1 |

1 |

1 |

|

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Особенностью логич. эл-та ИЛИ явл-ся то, что на его выходе появл. сигнал низкого логич. уровня в том случае, если на оба входа также поданы сигналы низкого логич. уровня. Булево выражение: Y=А+В

Логический элемент НЕ (инвертор)

|

|

|

|

|

|

|

|

А |

|

|

|

|

|

Вход |

Выход |

|

|

|

|

||||

|

|

|

|

|

|

|

|

1 |

|

А |

|

0 |

1 |

||

|

|

|

|

|

|||

|

|

|

|

|

|

1 |

0 |

|

|

|

|

|

|

|

|

«НЕ» - логический элемент, выполняющий над входными данными операцию логического отрицания. Данный элемент, имеющий один выход и только один вход, называют еще инвертором, поскольку он на самом деле инвертирует (обращает) входной сигнал. На рисунке приведено условное обозначение логического элемента «НЕ».

А=Ā Черточка над А обозначает, что сигнал инвертирован и читается

«не А».

3 Позиционные АСР: характер переходных процессов, показатели качества, область применения.

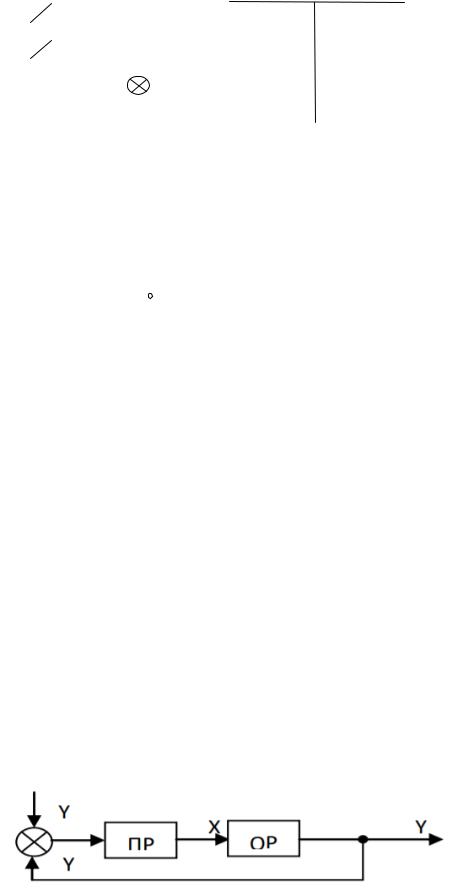

Простейшая система двухпозиционного регулирования может быть представлена в виде последовательного соединения позиционного регулятора (ПР) и объекта регулирования (ОР), охваченных отрицательной обратной связью.

Основнымвозмущающимвоздействиемздесьявляетсянагрузкаобъекта Z, изменение которой компенсируется регулирующим воздействием X. Выходная величинадвухпозиционного регулятораХ можетпринимать только два значения, соответствующие максимальному (Хmах) и минимальному (Хmin) регулирующему воздействию на объект.

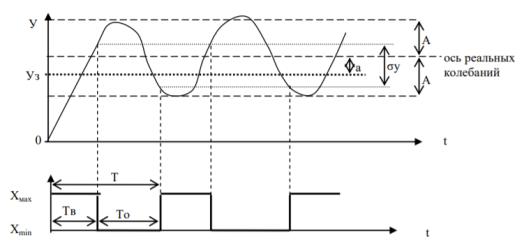

При несимметричных автоколебаниях возникает так называемая квазистатическая ошибка регулирования «а», равная отклонению среднего

значения (оси) автоколебаний от заданного значения регулируемой величины Yз.ПриТв<То,а>0,т.е.среднеезначениеавтоколебаний лежитвышепрямой Y=Yз и наоборот. Качество двухпозиционного регулирования характеризуется параметрами возникающих в системе автоколебаний: амплитудой А, частотой колебаний и смещением «а» среднего значения относительно заданного значения Yз. Эти параметры зависят от времени запаздывания tз и емкости объекта регулирования, его нагрузки Z, величины зоны нечувствительности регулятора σу и пределов изменения регулирующего воздействия ∆Х= Хmах- Хmin …..

С увеличением зоны нечувствительности позиционного регулятора σу качество регулирования ухудшается: увеличивается амплитуда А и период колебаний Т в системе. Амплитуда уменьшается с уменьшением ∆Х, т.е. величины регулирующего воздействия. Однако здесь необходимо иметь в виду, что величины Хmах и Хmin зависят от нагрузки объекта Z. Поэтому большие пределы изменения регулирующего воздействия ∆Х могут быть установлены только при незначительных колебаниях нагрузки объекта регулирования…..

От нагрузки объекта зависит, в основном, величина и знак параметра «а» - смещения оси автоколебаний относительно Yз. При определенной нагрузке Z=Zо для данного объекта а=0. При Z>Zo величина а<0, а при Z<Zо для данного объекта а>0. Отклонение нагрузки от Zо в обе стороны приводит к возрастанию периода автоколебаний Т.

Позиционные регуляторы просты по конструкции, надежны в работе, несложные в настройке и обслуживании. Поэтому во всех случаях, когда позиционные регуляторы способны обеспечить требуемое качество регулирования, следует применять именно их. Обычно позиционные регуляторы используют на объектах, обладающих малым запаздыванием, большой емкостью.