- •Тенденции развития химической технологии.

- •Условия, влияющие на аппаратурное оформление химико-технологического процесса.

- •Способы реализации процесса.

- •Последовательность разработки хтп

- •Основы проектирования

- •Выбор метода производства

- •Технологический регламент производства.

- •Характеристика готового продукта.

- •Характеристика сырья, вспомогательных материалов и полупродуктов.

- •Химическая схема производства.

- •Технологическая схема производства.

- •Изложение технологического процесса.

- •Переработка и обезвреживание отходов производства

- •Контроль производства

- •Безопасная эксплуатация производства

- •3.4. Материальные расчеты

- •3.4.1. Исходные данные для материального расчета

- •Расчет на 1 операцию

- •3.4.2. Последовательность выполнения материального расчета для периодического процесса

- •3.5. Технологические расчеты оборудования

- •Исходные данные

- •3.5.1. Последовательность выполнения технологического расчета Периодический процесс

- •Непрерывный процесс

- •3.5.2. Расчет хранилищ

- •3.5.3. Расчет фильтров

Общий док.

Занятие 1. 06.02

Экзамен. Расчетный проект на 60 баллов.

Химико-технологический процесс и химико-технологические системы.

Промышленное производство любого продукта осуществляется путём превращения исходного сырья в конечные продукты в ходе хим-тех процесса.

Химико-технологический процесс – совокупность хим-тех стадий конечным результатом которых является получение целевого продукта определённого качества в заданном объёме.

Химико-технологическая стадия – однократное законченное хим-тех преобразование вещества или реакционной массы

Стадии бывают

Механические (физико-механические)

Транспортирование

Загрузка и выгрузка исходного сырья, реакционной массы и конечных продуктов

Измельчение твердых веществ

Фильтрация

Разделение фаз

Физико-химические

Химические

Биохимические (ферментативные процессы)

Каждому ХТ процессу или стадии ставится в соответствии определённый аппараты эквивалент, т.е. такое оборудование, в котором он может быть осуществим.

Минимальная совокупность основного и вспомогательного оборудования необходимого для проведения ХТС называется технологическим узлом (звеном).

Совокупность тех. узлов связанных в определённой последовательности называется химико-технологической системой.

Производство (производственный процесс) – все операции по производству конечной продукции, начиная от приобретения сырья, упаковочных и маркировочных материалов, получения полу продуктов до изготовления и упаковки, включая выдачу разрешения на реализацию, а также хранение, собственно реализацию, транспортирование готовой продукции, и относящееся к этому виды контроля, включая контроль качества готового продукта.

Стадия производства – совокупность тех операций, приводящих к получению промежуточного продукта (конечного продукта в случае конечной стадии) определяемого количественно и характеризуемого качественно.

В отдельных случаях в качестве промежуточного продукта может быть принято вещество, не выделяемое из процесса производства, если оно подлежит дальнейшей переработке в реакционной массе или растворе. А его количества могут быть определены аналитически.

Техническая операция – совокупность части технического процесса производства, связанная с обслуживанием одного из основных видов оборудования (фильтрация, сушка). Или это элементарная стадия производственного процесса, выполненная за один прием машиной, отдельным аппаратом или работником.

Технологический блок – аппарат или группа аппаратов, которые могут быть в заданное время отключены или изолированы от технологической системы без опасных изменений режима, приводящих к аварии в смежной аппаратуре или системе.

Параметр технологического процесса – физический или химический параметр, имеющий количественную и качественную шкалу измерения, для которого определены границы технологические нормы и/или безопасности и выход которого за граничные значения приведут к снижению количества или качества получаемого продукта и/или возникновению аварийных ситуаций.

Регламентированные значения параметров технологической среды – совокупность установленных значений параметров технологической среды, характеризующих её состояние при которых технологический процесс может безопасно протекать в заданном направлении.

Тех. серия – масса готового продукта, полученная в соответствии с регламентом.

Товарная серия – масса готового продукта, полученная из одной или нескольких технологических операций.

Тенденции развития химической технологии.

Увеличение единичной мощности узлов и агрегатов. Такая необходимость связана с возрастанием потребности в продукции. При увеличении мощности сокращаются затраты и амортизационные начисления за единицу готовой продукции, сокращается численность персонала, что приводит к сокращению фонда заработной платы и повышению производительности труда.

Разработка экологически чистых технологий, уменьшающий или исключающих загрязнение окружающей среды отходами производства. (безотходное производство)

Использование современных технологических схем (малотоннажные производства). Характерно как для тонкого органического синтеза, так и для хим-фарм производств и косметики т.к. возможен большой ассортимент продукции, получаемый с использованием особых технологических приёмов на одной и той же технологической схеме.

Повышение энергетической эффективности производства имеет значение в тонком органическом синтезе, потому что не связано с повышенным нагреванием или резким охлаждением.

Условия, влияющие на аппаратурное оформление химико-технологического процесса.

Температура и тепловой эффект

Определяет выбор теплоносителя и конструкцию поверхности теплообменника.

Давление

Определяет материал аппарата и конструктивные особенности аппарата по механической прочности.

Среда

Определяет выбор материала аппарата с точки зрения коррозийной устойчивости и защиты от коррозии. В случае фарм препаратов – требования к качеству готовой продукции.

Агрегатное состояние реагирующих веществ

Определяет способ организации производства (периодический/непрерывный), способ загрузки исходных компонентов и выгрузки конечных продуктов, конструкцию перемешивающих устройств.

Кинетика процесса

Определяет способ организации процесса и выбор типа оборудования.

Способ организации процесса.

Определяет выбор типа оборудования.

Занятие 2.

Способы реализации процесса.

Периодические

Непрерывные

Периодический процесс.

В периодическом процессе переработка исходных соединений (продуктов) происходит порциями/операциями. Особенность – отсутствие постоянного транспорта реакционной массы через систему, состав и свойства реакционной массы меняются по времени -> от операции к операции будет изменяться и качество конечной продукции. Реактор периодического действия работает в опр. температурному графику. Основания для выбора периодического способа организации производства:

Малый масштаб производства

Невысокая скорость химической реакции

Специфические свойства исходных компонентов и реакционной массы, затрудняющих их транспорт по системе (гетерофазность р/м, высокая вязкость и т.п.)

Жесткие условия проведения процесса (давление, повышенная температура, сильная коррозия)

Для периодического процесса используются ёмкостные аппараты, снабженные элементами т/о, перемешивающими устройствами, аппаратурой для загрузки/выгрузки.

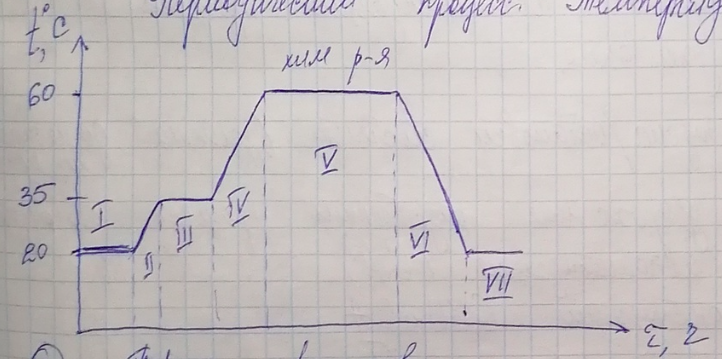

Периодический процесс. Температурный график.

Плюсы периодических процессов:

Простота оборудования, контрольно-измерительных приборов (КИП), обслуживание, ремонта оборудования.

Простота пуска/остановки процесса

Возможность проведения в одном технологическом аппарате нескольких стадий.

Использование совмещенных схем.

Минусы периодических процессов:

Низкая производительность (длительная подготовка к начау процесса, его завершения, выгрузки продукции)

Изменение параметров процесса во времени

Невозможность полной автоматизации процесса

Непрерывный процесс.

Переработка исходных веществ в конечные продукты ведётся непрерывно. Ведется постоянный транспорт р/м через систему. Реакторы могут быть ёмкостными и их каскады, колонного типа, трубчатого типа.

Плюсы:

Высокая интенсивность процесса и высокая производительность труда.

Стабилизация параметров процесса при установившемся режиме.

Возможность полной автоматизации процесса.

Простота обслуживания.

Минусы:

Сложность пуска/остановки системы (заменяет до нескольких суток).

Значительное удорожание разработки процесса, оборудования, КИП, средств автоматизации (СА).

Сложность конструкции КИП и СА.