- •Введение

- •Общая характеристика технологии напыления

- •Газо-термический метод напыления покрытий

- •Преимущества технологии напыления .

- •Недостатки технологии напыления.

- •Виды газотермического напыления. Газотермическое напыление проволокой.

- •Детонационное напыление.

- •Дуговая металлизация.

- •Плазменное напыление.

- •Электроимпульсное напыление.

- •1.3. Проектирование технологических процессов газотермического напыления покрытий.

- •1.5. Сапр в машиностроении.

- •1.6. Общая характеристика сапр.

- •Знания. Цель. Процесс проектирования. Проект.

- •Сапр газотермических покрытий.

- •2.Разработка элементов сапр технологии проектирования газотермического напыления.

- •2.1. Маршрутная схема технологии газотермического напыления.

- •Содержание.

- •3. Безопасность жизнедеятельности.

- •Заключение.

- •Литература.

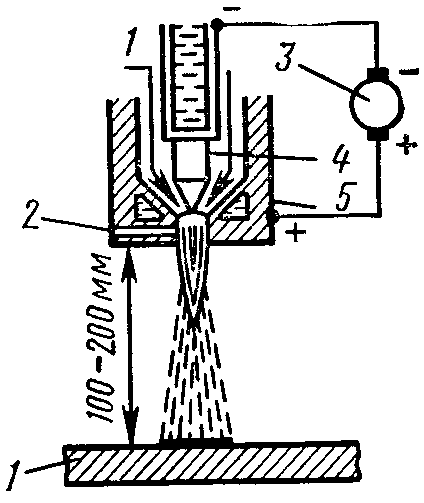

Плазменное напыление.

Принцип напыления таков : между катодом (из чистого вольфрама или с добавлением 2% тория ) и медным водоохлаждаемым соплом, служащим анодом, возникает дуга, нагревающая поступающий в сопло горелки рабочий газ, который истекает из сопла в виде плазменной струи. В качестве рабочего газа используют аргон или азот, к которым иногда добавляют водород. Порошковый наплавочный материал подается в сопло струей транспортирующего газа, нагревается плазмой и с ускорением переносится на поверхность основного материала для образования покрытия.

КПД плазменной горелки составляет 50-70%, это значит, общего потребления электрической энергии затрачивается на нагрев рабочего газа до средней температуры на выходе из сопла. При данной потребляемой мощности аргон имеет гораздо более высокую температуру, чем азот и водород.

Рисунок 4. Схема плазменного напыления: 1-плазмообразующий газ; 2-место ввода напыляемого материала; 3-источник питания; 4-катод; 5-анод.

Плазменное напыление обладает рядом важных преимуществ: высокая температура плазмы позволяет проводить напыление тугоплавких материалов; возможность регулирования температуры и скорости плазменной струи путем выбора формы и диаметра сопла и режима напыления расширяет диапазон напыляемых материалов (металлы, керамика и органические материалы); использование инертного газа в качестве рабочего газа открывает возможность напыления в камерах с атмосферой инертного газа. Покрытия, полученные методом плазменного напыления, шум при работе и интенсивное ультрафиолетовое излучение-недостатки плазменного напыления. Кроме того, плазменный способ отличается высокой стоимостью оборудования и большими эксплуатационными затратами.

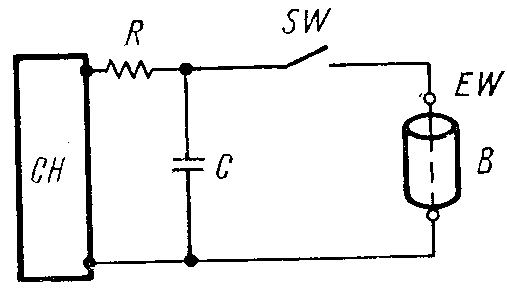

Электроимпульсное напыление.

Электроимпульсное нанесение покрытий основано на импульсном разряде конденсатора через проволоку напыляемого металла. При этом происходит взрывное плавление проволоки и осаждение расплавленных частиц металла на поверхности изделия.

Используемая для нанесения покрытий электроразрядная цепь представляет собой колебательный контур и характеризуется следующими данными: емкость конденсатора 100 мкФ, максимальное напряжение зарядного тока 30 кВ, собственная частота колебаний электроразрядной цепи 25 кГц. Для напыления используют металлическую, например вольфрамовую, проволоку диаметром 0,5-1 мм и длиной 20-150 мм.

Рисунок 5. Схема электроимпульсного напыления: 1-СН-источник питания для зарядки конденсатора; 2-R-резистор; 3-EW-металлическая проволока; 4-В-основной материал (цилиндрическое изделие).

При разряде в оптимальном режиме около 40 % массы проволоки превращается в газ, а остальные 60 % - в капли расплавленного металла, сталкивающиеся с поверхностью основного материала. Образующиеся при взрывном разряде капли напыляемого металла можно разделить на две группы, к одной из которых относятся частицы размером несколько микрометров, а к другой – размером несколько сотых долей микрометра. Покрытие образуется за счет осаждения на поверхности частиц первой группы, тогда как частицы второй группы улетучиваются, превращаясь в аэрозоли. При недостаточном уровне энергии разряда металлическая проволока расплавляется без взрыва, а при чрезмерном уровне энергии - полностью переходит в газообразное состояние. В 1 и 2 случае напыление невозможно.

Своеобразие электроимпульсного нанесения покрытий связано с особо малым размером частиц в мелко распыленном состоянии напыляемого материала. При температуре распыления, которая, близка к точке кипения металла проволоки, все частицы в мелко распыленном состоянии нагреваются равномерно. При столкновении с поверхностью основного материала скорость движения частиц достигает нескольких сотен метров в секунду. Движение частиц к основному материалу происходит за счет резкого расширения газа при взрыве и вытеснения воздуха из зоны взрыва, что почти полностью исключает окисление частиц, значит, обеспечивает получение плотного покрытия с высокой прочностью сцепления с основным материалом. Недостаток электроимпульсного напыления состоит в том, что его применение ограничено электропроводными материалами. Кроме того, этот способ непригоден для получения покрытий большой толщины.