- •Горизонтально-фрезерный станок......…..................................................... 36

- •Сведения об истории тиЗа, структуре и выпускаемой продукции. О компании.

- •2. Методы литья. Технология изготовления форм, литейные сплавы, плавильные агрегаты, примеры отливаемых заготовок.

- •3. Машинная формовка.

- •Плавильные агрегаты.

- •3. Методы обработки давлением. Оборудование и инструмент для деформации, материал заготовок, температура нагрева металла и нагревательные устройства.

- •4. Методы сварки. Технология сварки, используемое оборудование, материалы свариваемых заготовок.

- •5. Методы обработки резанием. Режущие инструменты, их материал, применяемое оборудование.

- •Фасонные пазы и поверхности строгают широкими (лопаточными) резцами 4 либо, используя многорезцовую держалку, которой закрепляют сразу несколько строгальных резцов

- •Горизонтально-фрезерный станок.

- •Материал инструментов.

- •6. Основные сведения об автоматизации и роботизации производственных процессов.

- •Cсебестоимость продукции, ее структура.

- •Система заработной платы в цехе.

2. Методы литья. Технология изготовления форм, литейные сплавы, плавильные агрегаты, примеры отливаемых заготовок.

Литейное производство - отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путём заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию детали. При охлаждении залитый металл затвердевает и в твёрдом состоянии сохраняет конфигурацию гой полости, в которую он был залит. Конечную продукцию называют отливкой. В процессе кристаллизации расплавленного металла и последующего охлаждения формируются механические и эксплутационные свойства отливок.

Литьём получают разнообразные конструкции отливок массой от нескольких граммов до 300 т, длинной от нескольких сантиметров до 20 м, со стенками толщиной 0,5-500 мм.

Для изготовления отливок применяют множество способов литья: в песчаные формы, в оболочковые формы, по выплавляемым моделям, в кокиль, под давлением и др. Область применения тою или иного способа литья определяется объёмом производства, требованиями к прочности изготовляемых отливок, геометрической точностью и экономической целесообразностью.

Литейная форма - это система элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Методы литья.

1. Литьё в оболочковые формы.

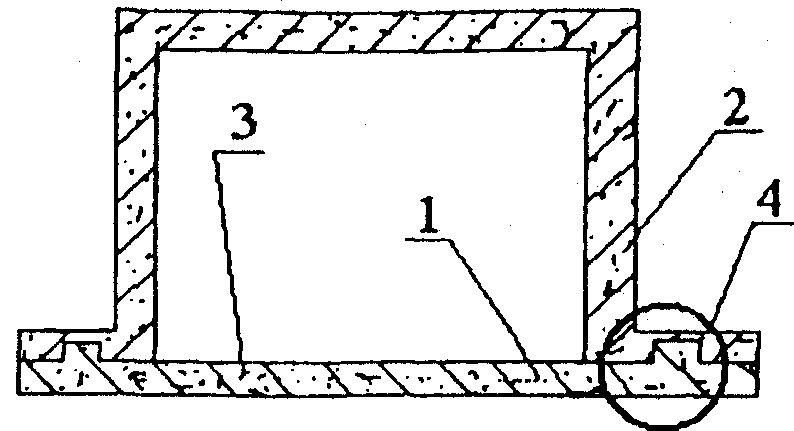

Оболочковая форма это разовая корко-форма (рис. 1) из двух скреплённых полу форм 1 и 2 с толщиной стенок 6-10 мм. Оболочковые формы изготавливают из смеси состоящей из мелкого кварцевого песка и крепителя - фенол формальдегидной порошкообразной термореактивной смолы (пульвербакелита) 3, на специальных автоматических и полуавтоматических машинах. Термореактивная смола плавится при нагревании специальными электронагревателями, установленными внутри металлической модели, и обволакивает зерна песка, при дальнейшем

Рис. 1 Корко-форма.

нагревании затвердевает и связывает зёрна песка в прочную оболочку с гладкой внутренней поверхностью. Спаривание полу форм производят по фиксаторам 4 с помощью скоб, струбцин или склеиванием. Расход формовочной смеси в 8-10 раз меньше чем при литье в песчано-глинистые формы. Отливки, полученные этим методом, имеют плотную однородную мелкозернистую структуру и высокие механические свойства, меньшие усадку и внутренние напряжения, чем при других способах литья. Литьём в оболочковые формы получают отливки с высоким качеством поверхности и точностью. Недостаток этого способа высокая стоимость материала, оснастки и оборудования, поэтому применять его эффективно в крупносерийном производстве отливок массой до 100 кг.

2. Литьё по выплавляемым моделям.

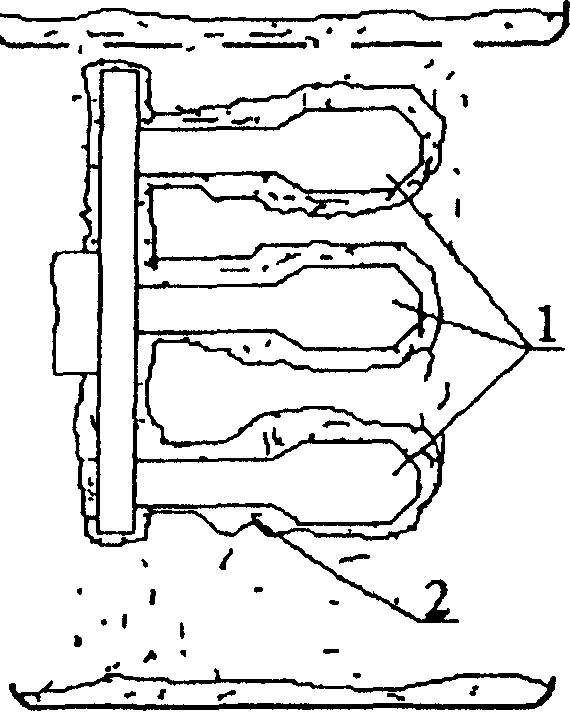

Способ получения фасонных отливок из металлических сплавов неразъемной и негазотворной оболочковой форме. При данном способе используется разовая модель, которая удаляется из формы 4 посредством выправления. В качестве молельных составов используют: воскоподобные (парафин, стеарин), металлические (сплав руда, ртуть). При использовании воскоподобных модельных составов нагретый состав запрессовывается в форму, затем полученная модель охлаждается и собирается в модельный блок 1. К литниковой системе припаиваются модели (до 100 штук). Готовый модельный блок погружается в сосуд с керамической суспензией (пылевидный кварц + раствор этилсиликата), затем вынимается и засыпается песком. На поверхности блока образуется корка 2. Операция повторяется до 6 раз, затем модели выплавляются, форма просушивается, прокаливается и в горячем состоянии заливается. Литьём по выплавляемым моделям изготавливают отливки с высокой точностью, что часто позволяет использовать их как готовые детали, без дополнительной обработки.

Рис. 2.

3 Литьё в песчаные формы.

Способ получения отливок в формах, изготавливаемых из песчано-глинистых формовочных материалов используемых для получения одной отливки. После заливки металла в форму и его остывания, форма разрушается и извлекается отливка. Данный способ получения отливок используется в мелком и мелкосерийном производстве. К недостаткам способа относят плохое качество поверхности, необходимость изготовления формы для каждой отливки

Технология изготовления форм.

Процесс изготовления форм называется формовкой. Существует формовка ручная - в опоках, по шаблону и машинная - по моделям в опоках и безопочная для мелких отливок.

Для изготовления песчаных форм используют формовочные смеси. В зависимости от сплава (металла), массы и толщины стенок отливки в формовочные смеси входят в различных пропорциях неорганические материалы (кварцевый песок, огнеупорная глина и т. д.) и органические материалы (опилки, каменноугольная пыль и т. д.) Различают формовочные смеси единые, облицовочные и наполнительные. Единую формовочную смесь применяют при серийном и массовом производстве мелких и средних отливок и полностью перерабатывают после каждого употребления. Облицовочную формовочную смесь используют при изготовлении средних и крупных заготовок для замены части смеси соприкасающейся с жидким металлом, в неё добавляют значительное количество свежих формовочных материалов, увеличивающих огнеупорность и газопроницаемость формы.

Облицовочная формовочная смесь должна иметь следующие свойства:

пластичность, газопроницаемость, податливость, долговечность, прочность. Остальную часть формы набивают наполнительной формовочной смесью, которая отличается от облицовочной тем, что готовится из отработанной смеси.

1. Ручная формовка в парных опоках по разъемным моделям.

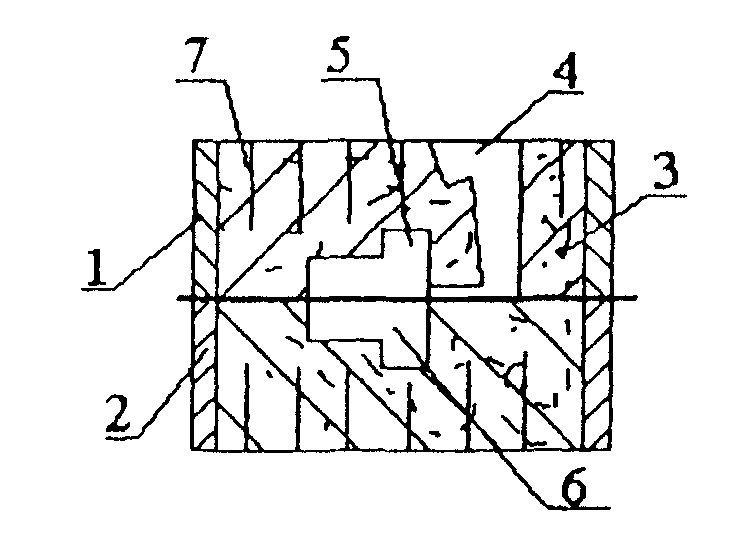

В опоку 1 закладывается половина модели 5 и засыпается формовочной смесью. Затем смесь 3 вручную утрамбовывается и сверху ставится вторая половина модели 6, литниковая система 4 и вторая опока 2. Снова засыпается и утрамбовывается формовочная смесь. В форме с помощью иглы-душника накалываются вентиляционные каналы 7 для улучшения отвода газа. Затем модель и литниковая система убираются, форма собирается и заливается.

Рис. 3.Ручная формовка в парных опоках.

2. Ручная формовка шаблонами.

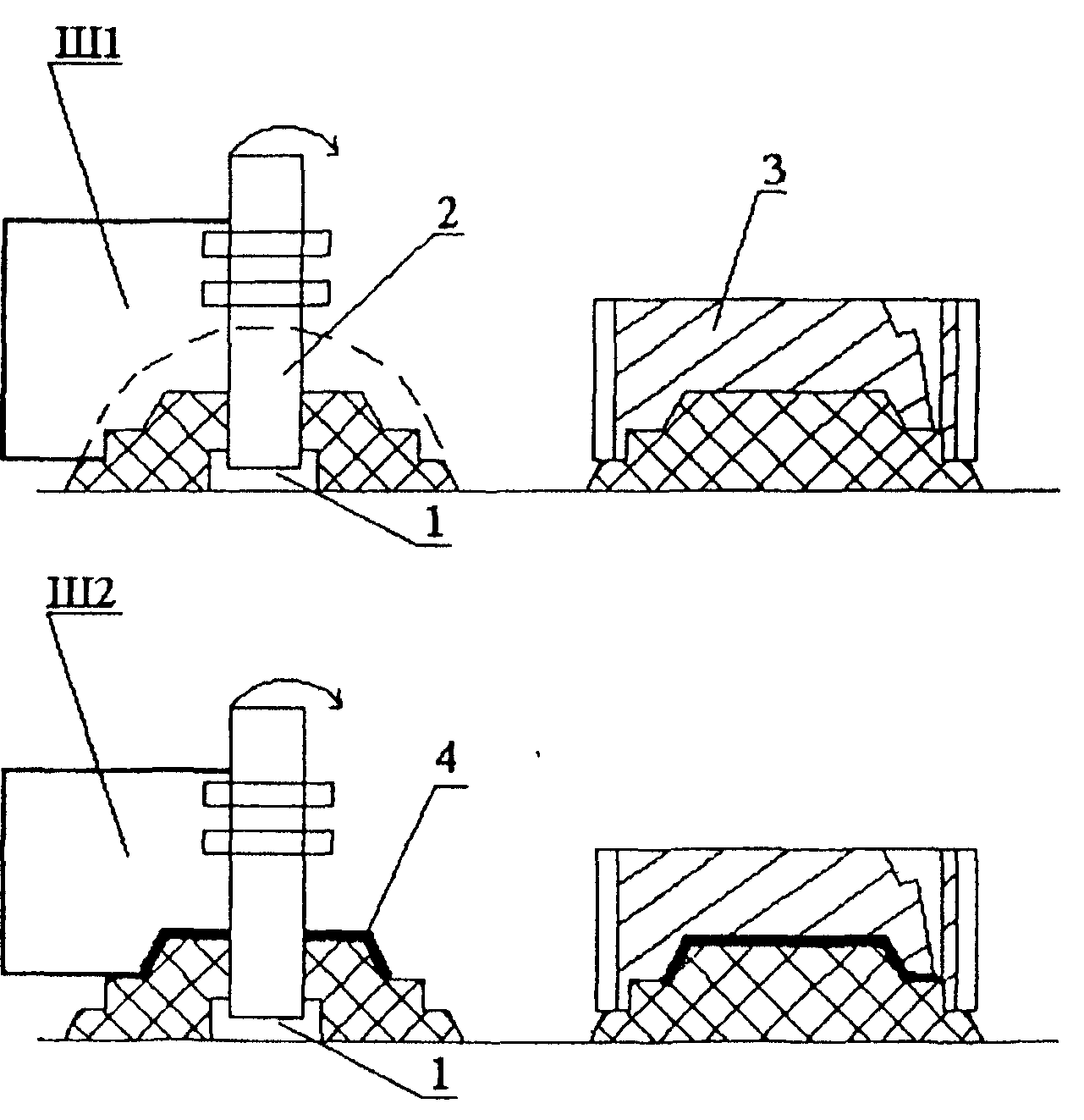

Стальной пруток (шпиндель) 2 устанавливается в подпятник Ш1, затем в форму засыпается и уплотняется смесь. Шаблон вращается и срезает лишний слой смеси. В результате остается контур детали, по которому изготавливается полу форма 3. Далее шпиндель устанавливается на место в подпятник и шаблоном Ш2 срезается слой смеси 4 равный толщине отливки. Потом форма собирается и заливается.

Способ применяется для изготовления отливок имеющих форму вращения.

Рис. 4. Ручная формовка шаблонами.