-

Принципы работы станка и суть автоматизации.

-

В общем и целом модели станков сочетают в себе автоматизацию, возможность обработки штампов и пресс-форм, систему связей ремонта и обслуживания. Уже создана глобальная система позволяющая потребителям соединяться с центрами технического обслуживания, из которых эксперты могут оказать быструю помощь.

-

Кроме того, большинство ведущих фирм приняли стратегический курс на разработку станков с приводами на линейных двигателях. Эти станки позволяют существенно сократить время производственного цикла по сравнению с обычными.

-

Многие производители направляют основные усилия на создание полного пакета заводской автоматизации, включая системы ЧПУ, программируемые логические контроллеры с (ПЛК), робототехнику с необходимыми программными средствами управления и мониторинга.

-

Начиная производство быстродействующих датчиков и систем технического зрения ,которые увеличат гибкость наладки и эксплуатации роботов. Будущие их конструкции будут оснащаться датчиками с более высоким интеллектом и надёжностью. Одновременно повысится интеллект систем управления, позволяя заменить опытных операторов. Последняя роботизированная ячейка включает пять многоцелевых станков, обслуживаемых роботами, и требуется всего один оператор для контроля за операциями.

-

Подача заготовок и материалов осуществляется к ячейке с одной стороны, а технологической оснастки - с другой. Автоматизированные транспортные тележки (АТТ) подают материалы и требуемую оснастку к роботизированной станции для обработки требуемой детали. Роботы, оснащенные системами технического зрения и быстродействующими датчиками, автоматически загружают заготовки в приспособление, а затем на паллету.

-

ATT подают установленную заготовку к обрабатывающим центрам, выполняющим серии заданных операций. Обработанная деталь возвращается на роботизированную станцию, где автоматически снимается и передается на сборку. Такие разработки включают быстродействующие роботы, оснащенные техническим зрением и датчиками крутящего момента.

-

Шпиндельный узел обрабатывающего центра vt500

-

Требования к шпиндельным узлам. Одним из основных узлов, во многом определяющих точностные параметры стайка и производительность обработки, является шпиндельный узел (ШУ). Этим обусловлены высокие требования, предъявляемые к ШУ: к точности вращения, виброустойчивости, быстроходности шпинделя, к несущей способности шпиндельных опор, их долговечности и допустимому нагреву.

-

Точность вращения шпинделей металлорежущих станков определяется стандартами в зависимости от типа, класса точности и назначения станка, а для специальных и специализированных станков —

-

тех 11 ическими требованиями.

-

Жесткость шпинделя задается стандартами на нормы жесткости для соответствующего типа станка. Если таковые отсутствуют, то допустимый прогиб конца шпинделя численно не должен превышать одной трети допуска на радиальное биение шпинделя. По результатам расчета была получена величина прогиба менее 1 мкм.

-

Виброустойчивость должна обеспечивать заданную точность и качество обработки. Собственная частота изгибных колебаний шпинделя не должна быть ниже 200 Гц, а в ответственных случаях — 500 1 ц. Быстроходность шпинделя и диапазон регулирования частот вращения зависят от назначения, конструктивных и технологических особенностей станков. Несущая способность шпиндельных опор обеспечивается правильным выбором их размеров, смазочного материала и метода его подачи. По этой причине оптимальным решением является подача смазки способом «масляный туман».

-

Долговечность шпиндельных опор зависит от типа шпиндельных подшипников. В станкостроении при расчете подшипников качения их долговечность принимают равной 5000 ч. Допустимый нагрев шпиндельных подшипников зависит от класса точности станка. Норма предельно допустимого нагрева в стандартах и нормалях установлена только для опор качения станков нормальной точности. По результатам расчета были выбраны двухрядные роликовые подшипники серии 3182109 (2 класс точности), устанавливаемые в 4 ряда и упорные шариковые (4 класс точности). Выбор обусловлен их полным соответствием условиям эксплуатации и предъявляемым требованиям к скорости вращения шпинделя и воспринимаемым нагрузкам. Кроме того, данное сочетание подшипников обеспечивает достижение высочайшей точности обработки.

-

11срсчислснныс требования могут быть обеспечены правильным выбором материалов и термической обработки, выбором соответствующих размеров и конструкции шпинделя и его опор, правильным назначением допусков размеров, качественным изготовлением и сборкой, правильной эксплуатацией, своевременной смазкой и регулированием ШУ.

-

Расчет шпиндельного узла

-

Исходные данные:

-

п = 4.000 мин"1

-

N = 12 кВт

-

1. Выбор типа опор и схема их расположения

-

Выбираем двухрядные роликовые серии 3182109 с цилиндрическими роликами и упорные •шариковые серии 8110.

-

-

-

-

-

-

-

-

3182109 + 8110 3182109

-

Схема 1. Расположение опор.

-

Параметр быстроходности:

-

d * Птах = 40 * 4.000 = 1.6 * 105 мм * мин-1

-

Anin = #(0,15 + 0,3), мм 12

-

Dmin = = 40мм

-

-

Принимаем ближайшее стандартное значение, исходя ряда значений для d0TB для подшипников серии 3182109К, тогда

-

* диаметр шейки шпинделя под передней опорой Dmin = 40мм *диаметр переднего конца шпинделя £>! = (1,0 1,2)0 = 1,1 * 40 = 44 мм

-

Принимаем ближайшее стандартное значение по ГОСТу 12596-85 D2 = 56мм

-

*диметр шпинделя между опорами

-

Dx = (0,9 -н 1,0)0 = 0,93 * 40 = 37,2 мм

-

Принимаем ближайшее стандартное значение из нормального ряда чисел 02 = 38мм

-

*диметр шпинделя под задней опорой 0! = (0,8 н- 0,9)0 = 0,9 * 40 = 36 мм

-

Рис1. Передний конец шпинделя

-

* вылет консольной части шпинделя

-

а ж d = 40мм

-

*межопорное расстояние

-

b = (2,5 -г 3)а = 2,7 * 40 = 108 мм

-

Принимаем ближайшее стандартное значение из нормального ряда чисел b = 108 мм

-

В качестве приводного элемента используем ременную передачу.

-

Место расположения данного приводного элемента целесообразно выбрать так, чтобы силы на нем оказывали минимальное влияние на перемещение переднего конца шпинделя. Поэтому место расположения шестерни выбираем ближе к передней опоре. Сопряжение приводного элемента со шпинделем должно обеспечить как можно меньше зазора с тем, чтобы исключить центробежные силы от эксцентричных масс.

-

Выбираем класс точности подшипников качения, исходя из класса точности станка (В)

-

J передняя опора: 2 класс точности подшипников ( С ) •S задняя опора: 4 класс точности подшипников ( В )

-

Исходя из класса точности подшипников, определяем допуски их элементов на точность.

-

-передняя опора:

-

допуск на радиальное и осевое биение внутреннего кольца - 4 мкм

-

-задняя опора:

-

допуск на радиальное и осевое биение внутреннего кольца - 5 мкм

-

Расчет радиального биения:

-

-

-

-

-

Где rtii и т2 число подшипников в соответствующей опоре

-

4 40 / 4 5 \ Д= — + —— — + — = 4,06мкм V4 108 VV4 л/2/

-

Данное значение меньше допустимого значения радиального биения токарных станков повышенной точности, поэтому подшипники выбраны верно.

-

г Ру-а-Ъ-ЫО Ру-{а + 1)-Каг.Ы0

-

[1,563 0,05-/^ 0,135 = 0 [1,563-(0,185)-Яж-0,135 = 0 |Дег = 0,58кЯ \R=2AAkH

-

\P2-a-Ree-l = 0 {P,ia + l)-Rae-l = 0 [3,125-0,05-J?eg-0,135 = 0 [3,125-(0,185)-Дйв-0,135 = 0

-

ft,=l,16jtff !i?ae=4,28/dY

-

Re = ^Rj+Rj =л/0,582+1Д62 =l,34*ff K=^RJ + Rae2 = V2,H2 + 4,282 = 4,79*tf

-

Проверка выбранных подшипников по динамической грузоподъемности:

-

-

передняя опора:

-

-

Cpam=RayK6-W'

-

гдеЯа - реакция в передней опоре, Н;

-

К6 - коэффициент безопасности, принимаемый равный 1,2 для учета возможной перегрузки;

-

—- отношение динамической грузоподъемности к эквивалентной динамической нагрузке,

-

которая при договечности Lh=\ 0000, может быть оценена зависимостью:

-

— = 0,8424 • 0,3335 • п = 0,8424 ■ 0,3335 -12000 = 3371,3

-

Стсч =4790-3371,3-1,2-10"3 =\9,38кН

-

расч

-

С <с

-

расч

-

19,38к#<35,5к#

-

Допустимая нагрузка в подшипниках передней опоры не превышает допустимую. задняя опора:

-

-

Q -3

-

-

где Re - реакция в передней опоре, Н; =1340-3371,3-1,2-10-3 =5,42кЯ

-

С <с

-

расч —

-

5,42кН<30кН

-

-

Допустимая нагрузка в подшипниках задней опоры не превышает допустимую.

-

-

-

-

Предварительная оценка радиальной жесткости узла при учете упругих деформаций шпинделя и его опор под действием сил резания на передних концах.

-

жесткость узла: j

-

1

-

Н

-

мкм

-

-

+ е2 • — [мкм I Я]

-

-

величина податливости:

-

-

а2

-

г

-

а

-

п

-

(а + 1)

-

— -

-

+ е.

-

ЗЕ

-

U

-

h)

-

1 / J

-

-

-

где

-

е}ие2— радиальная податливость передних и задних опор сответственно Е - модуль упругости материала шпинделя {сталь 40Х) при 20°С й t < 1004: £ = 214МПа

-

IX,I2 -моменты инерции сечений шпинделя на участках длин а и I соотвественно

-

5^ А

-

е2

-

а

-

< ►К-

-

Податливость представляет собой совокупность упругих смещений тел кчения и колец под действием сил в опоре.

-

передняя опора(радиально-упорный шарикоподшипник):

-

"36210К

-

= 186,7-1(Г3- =— \мкм!Н\

-

а

-

-

4R-z2-d-cos2 а 1 J

-

Ra - нагрузка на подшипник в передней опоре z - число шариков dui - диаметр шарика а—угол контакта

-

e362l0K = 186,7 • 10"3 • I

з7" ~ ~— = 2'966-10~*мкм/Н100

T9,38-10M42-12,7-cos2 25

-

-

Поскольку в передней опоре установлены две пары подшипников общая податливость в 2,5 раз ниже:

-

-

е362ЮКХ4 = 1,186 • 10-4 мкм IН

-

-

задняя опора(радиально-упорный шарикоподшипник):

-

-

в ш

-

-

в46200 =18б,7-10-3-

,100— [мкм/Н] -

V R.-Z ■ а,„ • cos а

-

Re - нагрузка на подшипник в задней опоре

-

-

е46Ш = 186,7 • 10"3 • = 6,040 • 10"4 мкм IН

-

V 5,42-10 -13 -12,7-cos 25

-

Поскольку в задней опоре установлена пара подшипников общая податливость в 1.7 раз ниже:

-

е46200Х2 = 3,553-10"4мкм IН

-

При установке под

шипников с предварительным зазором-натягом на общую величину податливости опоры будут оказывать влияние величины контактных деформаций в стыках поверхностей колец со шпинделем и корпусом. -

-

Величина контактных деформаций может быть определена по следующей зависимости:

-

ех.д.\ =(4** f ^-d ■b)-(l + d/Dy\Oi [мкм/Н] d - внутренний диаметр подшипника D - наружний диаметр подшипника Ъ - ширина подшипника

-

кп - коэффициент податливости станков ^0,0015 MM/jjj

-

ек.ь.х =(4-1,5 -10"6 / 3,14 • 50• 20) • (l + 5%Q)• 103 = 2,972 • 10"6;ша* / Я

-

-

Поскольку в переднюю опору установлено 4 подшипника, то общая контактная деформация опоры определится по следующей формуле:

-

-

ек.д.н\ = ^'ек.дл / к

-

где к - количество подшипников в опоре екднЛ = 1,2 • 2,972 • 10'6 / 4 = 0,891 • 10~6мкм IЯ

-

-

задняя опора:

-

-

*»А2 =(4-*„ / 7fd-b)-(l + d/Dyi03 [мкм/Н] d - внутренний диаметр подшипника D - наружний диаметр подшипника Ъ — ширина подшипника

-

кп - коэффициент податливости станков |о, 0015-^^/^1

-

**ы = (4 ■ 1,5 • 10^ /3,14• 45 • 19)• (l + 45^).ю3 = 3,418 • Ю^жтш/Я

-

-

Поскольку в переднюю опору установлена пара подшипников, то общая контактная деформация опоры определится по следующей формуле:

-

-

ек.д.н.2 = Ъ ^ - ек,д2 I k

-

где к - количество подшипников в опоре екдн2 = 1,2-3,418-Ю-6 /2 = 2,05-10"*мкм/Н

-

Таким образом, общая податливость каждой из опор: передняя опора:

-

-

е1 = e36210/Q-4 + ек.д.нЛ

-

ех =1,186-10~4 +0.891-10"6 = \,\95 ЛОГ4мкм IН задняя опора:

-

-

е2 ~ е462№Х2 + ек.д.н.2

-

е2 = 3,553 • 10-4 + 2,05 • 10"6 = 2,794 • 10-4 мкм IЯ

-

Моменты инерции сечений шпинделя на участках длин а и 1 соответсвенно:

-

7Г. Л

-

е-,

-

а

-

< ►И-

-

Ш+Щ =, (0.05/2)4(0,03/2)' 1|rW

-

1 2 2

-

(Д/2)Ч(./2) =1 ^045/2) ,(0,03/2) 1(rW

-

1 2 2

-

Найдем общую податливость узла:

-

-

-

-

-

-

-

-

Прогиб переднего конца шпинделя: y = eR-F [леей]

-

у = 2,734 • 10-4 • 3494,1 = 0,96мкм Сравниваем с допустимым: [у] = F/[J] [мкм]

-

[ /] = 500// / мкм - для станков повышенной точности [у] = 3494,1/500 = 6,99мкм

-

-

Прогиб переднего конца не превышает допустимого:

-

-

уф]

-

0,96 < 6,99

-

Список использованной литературы.

-

Основы проектирования станков / В. В. Бушуев—М.: Машиностроение, 1992. - 407 с.

-

Конструирование и расчет металлорежущих станков и станочных комплексов. / Кочергин А.И. - М.: Высшая школа, 1991. 384 с.

-

Взаимозаменяемость, стандартизация и технические измерения: учебник для вузов — 6-е изд., перераб. и доп. / А. И. Якушев, Л. 11. Воронов. 11. М. Федотов. — М.: Машиностроение, 1987. — 352 с.

-

Металлорежущие станки. Основы конструирования и расчета/ И. М. Кучер. - Л.: Машиностроение, 1971.

-

720 с.

-

5. Справочник конструктора-машиностроителя: В 3 т. / Анурьев В. И. Под ред. И. Н. Жестковой — 8-е изд., перераб. и доп.. М.: Машиностроение. 2001. — Т. 2. — 912 с.

-

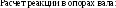

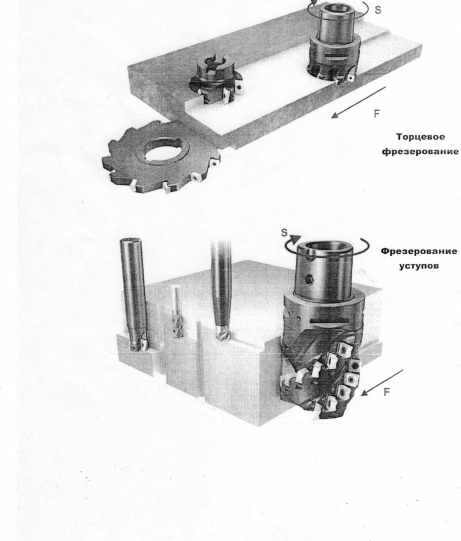

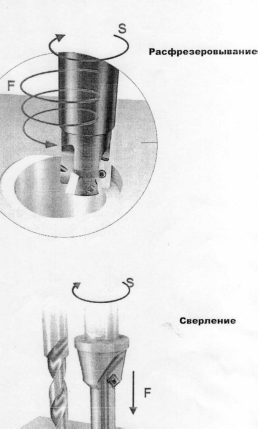

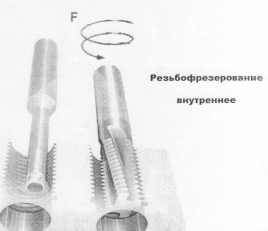

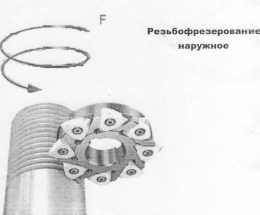

Схемы обработки

-

-

-

-

F

-

Фрезерование пазов

-

-

-

-

-

-

-

-

-

-

-

Профильное

-

фрезерование