УМК №1 МК

.pdf

Отсюда при изгибе (вдали от точек приложения нагрузки), когда sx ¹ 0; txy ¹ 0, то условие пластичности запишется в следующем виде

sef =

s2x + 3t2xy = Ryn .

s2x + 3t2xy = Ryn .

При простом сдвиге sx = 0

sef =

3t2xy = Ryn ,

3t2xy = Ryn ,

txy |

= sт |

|

» 0,6Ryn . |

|

|||

|

3 |

||

По третьей теории прочности txy » 0,5sm, где sm – предел текучести.

Переход материала в упругопластическую стадию. Шарнир пла-

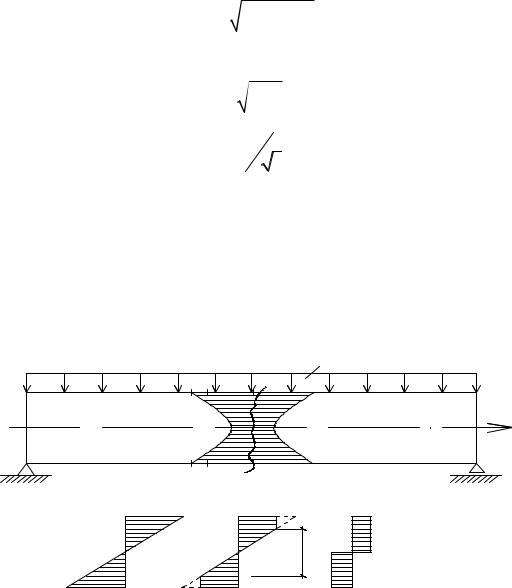

стичности. После исчерпания упругой работы в сплошных изгибаемых элементах, выполненных из пластичных сталей, пластические деформации распространяются в глубь сечения (рис. 2.14) и в предельном состоянии пронизывают все сечение, образуя шарнир пластичности.

q

|

|

|

|

1 2 |

3 |

|

|

н е й т р а л ь н а я |

|

|

|

|

X |

||

|

|

|

|

|

|||

л и н и я |

|

|

|

|

|

|

|

|

|

|

|

1 2 |

3 |

|

|

|

1 |

- |

1 |

|

2 - |

2 |

3 - 3 |

|

σ m |

|

σ m |

|

σ m |

||

|

|

|

|

|

|

a |

|

σ m |

|

|

σ m |

σ m . |

σ m |

||

С е ч е н и е 1 - 1 - эп ю р а |

|

||||||

С еч ен и е 2 |

- |

2 |

- |

эп ю р а σ m |

, |

у в ел и ч и в ая н агр у зк у q . |

|

С еч ен и е 3 |

- |

3 |

- |

эп ю р а σ m |

, |

п р и о б р азо в ан и и |

|

шар н и р а п л асти ч н о сти .

а- у п р у го е я д р о .

Рис. 2.14. Работа изгибаемого элемента под нагрузкой

При развитии пластических деформаций прогибы так же быстро рас- тут, а при образовании шарнира пластичности прогибы растут беспредель-

71

но. Эпюра напряжений такого состояния имеет вид двух прямоугольников. |

|||||||||||||

Тогда предельный момент внутренних сил определяется из выражения |

|||||||||||||

|

|

M lim = ∫ y × dA , = 2S σт , |

|

|

|

|

|

|

|||||

|

|

|

A |

|

|

|

|

|

|

|

|

|

|

В упругой стадии M x = σтWx . |

|

|

|

|

|

|

|

|

|

|

|||

С учётом развития пластических деформаций условие прочности |

|||||||||||||

имеет вид |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

M x |

|

£ Ry |

, |

|

|

|

|

|

|

|

|

|

C1 ´Wx |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|||

где Wpl = C1 ´ Wx |

или |

C1 = Wpl /Wx ; С1 |

– |

коэффициент, |

учитывающий |

||||||||

|

развитие пластических деформаций; Wpl – |

пласти- |

|||||||||||

|

ческий момент сопротивлений; |

Wx – |

упругий мо- |

||||||||||

x |

мент сопротивлений. |

|

|

|

|

|

|

|

|||||

h |

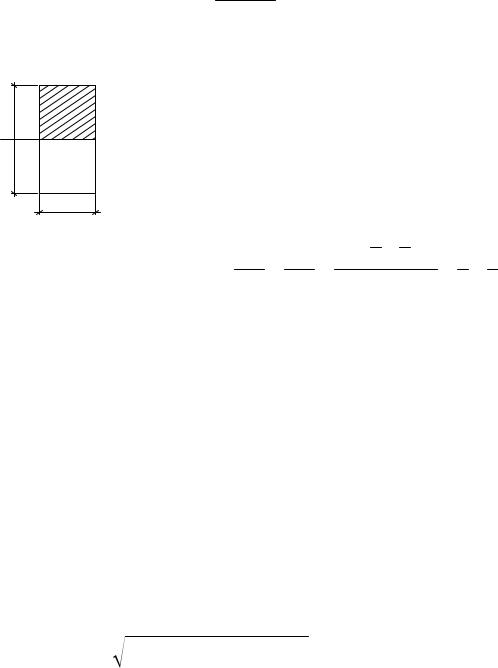

Пример: доказать, что для прямоугольного сече- |

||||||||||||

|

|||||||||||||

|

ния С1 = 1,5 (рис. 2.15). |

|

|

|

|

|

|

||||||

b |

|

|

|

|

|

|

|

|

|

|

|

|

|

y |

|

|

|

|

|

|

2b ´ h ´ h ´ 6 |

|

|

|

|

||

|

|

|

Wpl |

|

2Sx |

|

6 |

|

3 |

|

|||

Рис. 2.15. Прямо- |

|

С1 = |

= |

= |

2 |

4 |

= |

= |

=1,5 ; |

||||

|

Wx |

Wx |

bh2 |

|

4 |

2 |

|||||||

угольное сечение |

|

|

|

|

|

|

|

|

|||||

6.2.Совместное действие нормальных

икасательных напряжений

При совместном действии изгибающего момента и поперечной силы условие образования шарнира пластичности определяется некоторой функцией, имеющей достаточно громоздкие вычисления. Поэтому для уп- рощения расчета, с достаточной точностью вычислений (с небольшим за- пасом), согласно [1], распространение пластических деформаций по стенке учитывают эквивалентным повышение расчетного сопротивления на 15 %. В общем случае приведенные напряжения в стенке балок при действии нормальных напряжений в двух направлениях σx и σ y и касательных на-

пряжений τxy проверяют по формуле

s2x + s2y - sx × sy + 3t2xy £1,15 × Ry × gc .

s2x + s2y - sx × sy + 3t2xy £1,15 × Ry × gc .

72

При этом каждое из напряжений не должно превышать расчетного сопротивления, то есть:

|

|

sx £ Ry ; sy £ Ry ; txy £ RS , |

где |

σx |

= M x / I x – нормальное напряжение, параллельное оси балки; где |

Ix – |

осевой момент инерции; |

|

|

sy |

– напряжения, в местах приложения сосредоточенных нагрузок к |

верхнему поясу, а также в опорных сечениях балки, не укрепленных реб- рами жесткости;

txy = Q × S / I × t – касательное напряжение; где t – толщина стенки;

S – статический момент отсеченной части; Q – поперечная сила; I – толщина. Для разрезных балок дальнейшее увеличение нагрузки невозможно, так как наступает предельное состояние первой группы (по несущей спо-

собности и непригодности к эксплуатации) вследствие чрезмерного разви- тия пластических деформаций. Для неразрезных балок образование шар- нира пластичности приводит к перераспределению моментов и понижению степени статической неопределимости конструкции.

6.3. Основные расчетные формулы

Центрально-растянутые и центрально-сжатые элементы. Расчет на прочность элементов, подверженных центральному растяжению или сжатию силой N , следует выполнять по формуле

N £ Ry × gc .

A

где A – площадь сечения.

Расчет на прочность растянутых элементов конструкций из стали с отношением Ru / γu > Ry , эксплуатация которых возможна и после дости-

жения металлом предела текучести, следует выполнять по формуле

N ≤ Ru × gc . A γu

Расчет на устойчивость сплошностенчатых элементов, подвержен- ных центральному сжатию силой N , следует выполнять по формуле

N |

|

£ Ry × gc . |

j × |

|

|

A |

||

Значения j следует определять по [1] в зависимости от гибкости λ .

73

Изгибаемые элементы. Расчет на прочность элементов (кроме балок с гибкой стенкой, перфорированной стенкой и подкрановых балок), изги- баемых в одной из главных плоскостей, следует выполнять по формуле

M |

£ Ry |

× gc . |

|

Wn,min |

|||

|

|

Значения касательных напряжений t в сечениях изгибаемых элемен- тов должны удовлетворять условию

t = |

Q × S |

£ R |

× g . |

|

I × t |

||||

|

S |

c |

||

|

|

При наличии ослабления стенки отверстиями для болтов значения τ следует умножать на коэффициент α , определяемый по формуле

α = a /(a − d ) ,

где a – шаг отверстий; d – диаметр отверстия.

Для расчета на прочность стенки балки в местах приложения нагрузки к верхнему поясу, а также в опорных сечениях балки, не укрепленных реб-

рами жесткости, следует определять местное напряжение σloc по формуле

|

sloc = |

F |

£ Ry × gc , |

|

|

||

|

|

t × lef |

|

где F – |

расчетное значение нагрузки (силы); |

||

lef – |

условная длина распределения нагрузки, определяемая в зави- |

||

симости от условий опирания; например, для опирания на верхний пояс

|

|

|

lef = b + 2t f , |

|

|

где |

t f – |

толщина верхнего пояса балки. |

|

||

|

Расчет на устойчивость балок двутаврового сечения, изгибаемых в |

||||

плоскости стенки, следует выполнять по формуле |

|||||

|

|

|

M |

£ Ry × gc |

, |

|

|

|

|

||

|

|

|

jb ×Wc |

||

|

|

|

|

|

|

где |

Wc – |

следует определять для сжатого пояса; ϕb – следует определять |

|||

согласно [1]. |

|

|

|||

74

Устойчивость балок не следует проверять:

−при передаче нагрузки через сплошной жесткий настил, непре- рывно опирающийся на сжатый пояс балки и надежно с ним связанный (железобетонные плиты, плоский и профилированный металлический на- стил, волнистая сталь и т.п.);

−при отношении расчетной длины балки lef к ширине сжатого пояса

bf , не превышающем значений, определяемых табличными формулами [1].

Вопросы для самопроверки

1.После какой работы наступает пластическое течение?

2.Какая основная теория прочности принята при расчетах стальных конструкций?

3.Что такое шарнир пластичности?

4.Запишите условие пластичности.

5.Как влияет образование шарнира пластичности на работу нераз- резных балок?

6.Запишите формулу обеспечения устойчивости сжатого элемента.

7.Запишите формулу обеспечения устойчивости изгибаемого элемента.

8.В каких случаях не требуется проверки общей устойчивости изги- баемого элемента?

9.Запишите формулу для определения местных напряжений в стенке составной балки.

10.Запишите условие, по которому определяется общая устойчи- вость прокатной балки.

Лекция 7 НАПРЯЖЕННО-ДЕФОРМИРОВАННОЕ СОСТОЯНИЕ ЭЛЕМЕНТОВ, РАБОТАЮЩИХ НА ОСЕВУЮ СИЛУ

1.Потеря устойчивости центрально-сжатого стержня.

2.Расчет центрально-сжатых элементов стальных конструкций.

7.1. Потеря устойчивости центрально-сжатого стержня

Установившееся равновесие между внешними нагрузками (воздейст- виями) и внутренними усилиями называется напряженно-деформированным состоянием (НДС).

Предельные состояния жестких стержней определяются развитием пластических деформаций при достижении напряжениями предела текуче- сти, а гибких стержней – потерей устойчивости.

75

Из курса сопротивления материалов известно, что при равенстве ра- боты, совершаемой внешними силами, при сближении концов стержня си- ла достигает своего критического значения. При достижении силой крити- ческого значения прямолинейная форма стержня перестает быть устойчи- вой. Стержень изгибается в плоскости меньшей жесткости. Устойчивым состоянием будет новая криволинейная форма. При незначительном уве- личении нагрузки искривление стержня начинает быстро нарастать, и стержень теряет несущую способность.

Для упругого стержня с шарнирно закрепленными концами критиче- ская сжимающая сила определяется формулой Л. Эйлера

|

N |

cr |

= p2 |

× E × I |

min |

/ l2 |

(2.9) |

|

|

|

|

ef |

|

||

где |

E – модуль упругости; Imin – |

минимальный осевой момент инерции; |

|||||

lef – |

расчетная длина стержня, зависящая от условий закреплений. |

|

|||||

Соответственно критические напряжения

s |

cr |

= N |

cr |

/ A = p2 |

× E × I |

min |

/ l2 |

× A = p2 × E × i |

2 |

/ l 2 |

= |

|

|

|

|

ef |

min |

ef |

(2.10) |

||||

|

|

|

|

= p2 × E /(l / i )2 |

= p2 × E / l2 |

|

|

||||

|

|

|

|

|

|

|

|||||

|

|

|

|

|

ef |

min |

|

|

|

|

|

где imin2 – минимальный радиус инерции.

Формула справедлива только при постоянном модуле упругости E , в пределах упругих деформаций, то есть при напряжениях, не превышаю-

щих предел пропорциональности, и l ³ p ×

E / sпц . При средних и ма-

E / sпц . При средних и ма-

лых гибкостях стержня потеря его устойчивости происходит в упругопла-

стической стадии работы материала при σпц < s0 < σТ .

Формула (2.10) показывает, что несущая способность стержня может быть увеличена путем увеличения момента инерции, без изменения пло- щади поперечного сечения, путем размещения материала как можно даль- ше от главных осей инерции поперечного сечения. Поэтому трубчатые се- чения наиболее экономичны, чем сплошные сечения. Уменьшая толщину стенки таких сечений и увеличивая поперечные размеры, можно повысить их устойчивость.

Эти рассуждения показывают, что устойчивость упругих систем или боковое выпучивание сжатых элементов имеет большое практическое зна- чение. Это справедливо для многих современных конструкций, в которых размеры поперечного сечения делаются все меньшими и меньшими благо- даря использованию прочных материалов в целях экономии веса. Во многих

76

случаях разрушение инженерных сооружений объясняется упругой неус- тойчивостью, а не недостаточной прочностью материала. При опытных ис- следованиях явления выпучивания сжатых стержней установлено, что связь между прогибом и нагрузкой зависит в значительной степени от точности, с какой центрирована нагрузка, линейности и однородности стержня.

7.2. Расчет центрально-сжатых элементов стальных конструкций

Одним из наиболее распространённых сооружений являются стерж- невые конструкции, состоящие из таких элементов, два измерения которых значительно меньше третьего.

Кстержневым сооружениям относятся балки, арки, фермы, рамы

ит.д. Стержни, сжатые осевой силой рассчитывают по первому пре- дельному состоянию:

− по прочности:

s = |

|

N |

£ Ry × gc , |

если |

lc |

£ 6 ; |

|||

|

|

b |

|||||||

|

|

A |

|

|

|

|

|

||

− по устойчивости: |

|

|

|

|

|

|

|||

s = |

N |

|

£ Ry × gc , |

если |

lc |

|

> 6 , |

||

j × |

|

b |

|

||||||

|

|

A |

|

|

|

||||

где |

А – площадь сечения; j – определяется по [1] в зависимости от услов- |

||||||||||||||

ной гибкости |

|

. |

|

|

|

|

|

|

|

|

|

|

|

||

l |

|

|

|

|

|

|

|

|

|||||||

|

Условная гибкость определяется как |

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

= l × |

Ry |

|

, |

|

|

|

|

|||

|

|

|

|

l |

|

|

|

||||||||

|

|

|

|

E |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|||||||||

где |

l – гибкость, то есть l = lef / i; E – |

модуль упругости; i = |

I |

|

– ради- |

||||||||||

A |

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ус инерции; lef – расчетная длина стержня; |

А – площадь сечения; |

|

I – осе- |

||||||||||||

вой момент инерции. |

|

|

|

|

|

|

|

|

|||||||

|

Расчетная длина стержня зависит от условий его закрепления и оп- |

||||||||||||||

ределяется по формуле |

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

lef = lc m, |

|

|

|

|

|

|||||

где |

lc – длина стойки; |

|

|

|

|

|

|

|

|

||||||

|

m – коэффициент приведения к расчетной длине, зависящий от спо- |

||||||||||||||

собов закрепления стержня, например, с шарнирно опертыми концами стойки m = 1.

77

Для стержней со сплошной стенкой значения условной гибкости l при вычислении коэффициента j по формулам из [1] определяется в трех случаях:

1. При 0 < l £ 2.5; j =1 - (0,073 - 5,53 Ry ) × l ×

l .

l .

E

2. При 2,5 < l £ 4,5;

j =1, 47 -13,0 Ry - (0,371 - 27,3 Ry ) × l + (0,0275 - 5,53 Ry ) × l2 .

|

|

E |

|

|

|

|

E |

E |

||

|

|

|

332 |

|

|

|

|

|||

|

|

|

|

|||||||

3. При l > 4,5; |

j = |

|

|

|

|

|

. |

|

||

|

|

2 × (51 - |

|

) |

|

|||||

l |

l |

|

||||||||

Численное значение j для элементов из стали с расчетным сопро- тивлением Ry от 200 до 640 МПа, приведены в [1, табл. 72, с. 80].

Вопросы для самопроверки

1.Для каких стержней характерна потеря устойчивости?

2.При достижении какой силы прямолинейная форма стержня пере- стает быть устойчивой?

3.Запишите формулу Л. Эйлера.

4.Запишите формулу критических напряжений.

5.Для каких деформаций справедлива формула Л. Эйлера?

6.За счет чего может быть увеличена несущая способность стержня?

7.С какой целью центрируется нагрузка сжатого стержня?

8.Когда стержень считается жестким, а когда гибким?

9.Запишите условие обеспечения устойчивости гибкого стержня.

10.Как определяется условная гибкость стержня?

11.Каким известным соотношением можно записать коэффициент j?

12.От каких условий зависит расчетная длина сжатого стержня (стойки)?

13.Назовите нормативный документ, согласно которого определяют

коэффициент j?

14.Что нужно знать, чтобы определить значение коэффициента j?

15.Что называется напряженно-деформированным состоянием?

16.Какого значения достигает сила при равенстве работы, совер- шаемой внешними нагрузками при сближении концов стержня?

17.От чего зависит расчетная длина стержня?

18.Запишите формулу определения расчетной длины сжатого

стержня.

19.Какие сооружения относятся к стержневым конструкциям?

78

Лекция 8 СВАРНЫЕ СОЕДИНЕНИЯ

1.Общие сведения и физические основы сварки металлов.

2.Виды сварки, сварных швов и соединений.

3.Сварочные материалы.

8.1.Общие сведения и физические основы сварки металлов

Процесс сварки состоит в молекулярной диффузии металлов свари- ваемых изделий и плавящегося электрода, находящихся в жидком или вы-

сокопластичном состоянии и в совместной кристаллизации металлов при остывании.

Процесс сварки сопровождается структурными и химическими из- менениями металла в зоне сварного соединения и возникновением оста- точных напряжений и деформаций.

Во время сварки малоуглеродистой стали металл шва и околошовной зоны нагревается и претерпевает различные изменения. В соответствии с этим различают три зоны соединения (см. рис. 2.3):

−зона расплавления. Металл нагревается примерно до температу- ры 1535°С. Расплавленные металлы изделия и электрода перемешиваются,

ипосле прекращения нагрева начинается первичная кристаллизация ме- талла. Остывающий металл сварного соединения, не получившего доста- точной прочности, подвергается воздействию растягивающих напряжений, способных вызвать незаметные горячие трещины. Эти трещины могут в дальнейшем при воздействии внешних нагрузок привести к разрушению конструкции. Появление горячих трещин в кипящих сталях – основная причина разрушения. Для ответственных конструкций применяются спо- койные стали.

−зона термического влияния. Прилегающий к шву участок основ-

ного металла, нагретого выше температуры 723°С и ниже температуры рас- плавления 1535°С называется зоной термического влияния (ЗТВ). Перегре- тый металл на участках 1, 2 (см. рис. 2.3) с возросшим зерном имеет пони- женные механические свойства (температура более 1000°С). На участке 3 (при температуре 900 ÷ 1100°С), металл полностью перекристаллизовался, имеет мелкое зерно и повышенные по сравнению с основным металлом ме- ханические свойства. На участке 4 (температура 720 ÷ 900°С) металл испы- тал лишь частичную перекристаллизацию, и его качество не сильно отлича- ется от качества основного металла. В ЗТВ при ее усиленном охлаждении

79

возможно образование закалочных структур, например мартенсита, имею- щего сильно пониженную вязкость и пластичность. При этом растягиваю- щие напряжения, возникающие при охлаждении соединения, часто разры- вают хрупкий металл и образуют так называемые «холодные» трещины, располагающиеся в основном параллельно шву. Появлению «холодных» трещин способствует повышенное содержание углерода (более 0,2 %), при- менение кипящих сталей и большой толщины свариваемых изделий.

− весь остальной металл изделия (участки 5, 6) сохраняет первона- чальные свойства, так как температура его нагрева не достигла критиче- ской точки (723°С). Размер указанных зон и металлургические изменения, происходящие в них, сильно зависят от количества тепла, вводимого в со- единение электрической дугой, скорости сварки и скорости охлаждения.

8.2. Виды сварки, сварных швов и соединений

Основным видом соединений металлических конструкций является сварка. В строительстве главным образом применяется электродуговая сварка: ручная, автоматическая, полуавтоматическая.

Электроды для ручной сварки подразделены по значению временно- го сопротивления металла шва. Например, электрод типа Э42 позволяет получить шов, имеющий предел прочности sв ³ 410 МПа (42 кгс/мм2) и

применяется для сварки сталей, имеющих sв £ 430 МПа . Добавление к названию электрода буквы А означает, что данные электроды дают металл, обладающий повышенной пластичностью, характеризуемой относитель- ным удлинением и повышенной ударной вязкостью.

Сварные швы классифицируют по конструктивному признаку, на- значению, положению, протяженности и внешней форме.

По конструктивному признаку швы разделяют на стыковые и угло- вые (валиковые).

Швы могут быть рабочими или конструктивными (связующими); за- водскими или монтажными; сплошными или прерывистыми (шпоночными).

По положению в пространстве во время выполнения сварных швов они бывают: нижними, вертикальными, горизонтальными и потолочными.

Угловые швы, действующие параллельно осевому усилию, называют фланговыми, а перпендикулярно усилию – лобовыми.

Стыковые швы наиболее рациональны. Имеют наименьшую концен- трацию напряжений, но требуют дополнительной разделки кромок. Раз- делка кромок регламентирована [4] (V, U, X, K – образные швы).

80