3549

.pdf

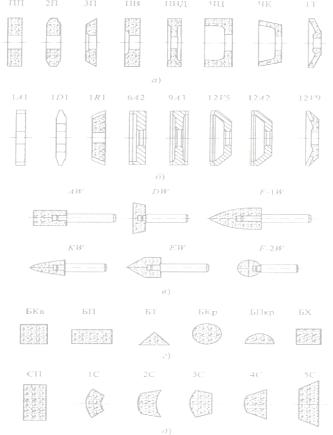

Рис. 7. Некоторые типы абразивных инструментов: а – абразивные круги; б – алмазные и эльборовые круги; в – шлифовальные головки; г – шлифовальные бруски; д – шлифовальные сегменты

Керамическая связка (КО, К1, КЗ и др.) состоит из огнеупорной глины, полевого шпата, кварца и других

70

материалов. Круги на керамической связке обладают высокой прочностью и кромкостойкостью, допускают применение СОЖ. Однако они хрупки и малоупруги, и поэтому тонкие на керамической связке не могут воспринимать боковые нагрузки.

Круги на керамической связке изготавливают с использованием электрокорундов и карбида кремния и применяют для всех видов шлифования за исключением отрезки и прорезания узких пазов.

Бакелитовая связка (Б, Б1, Б2 и др.) представляет собой бакелитовую смолу (пульвербакелит) в виде порошка и бакелитового лака. Абразивные круги с такой связкой обладают высокими прочностью и упругостью, что позволяет изготавливать их малой толщины. Недостатком бакелитовой связки является ее низкая теплоемкость, вследствие чего связка при температуре 250...300 °С выгорает, а зерна абразива выкрашиваются. Обычно круги на бакелитовой связке применяют при шлифовании всухую, так как при работе с СОЖ прочность и твердость таких кругов резко снижается. Круги на бакелитовой связке с добавлением наполнителя – криолита обладают повышенной стойкостью.

Вулканитовая связка (В, B1, B2 и др.) в основе имеет синтетический каучук, смешанный с небольшим количеством серы. По сравнению с кругами на бакелитовой связке, круги на вулканитовой связке более упруги, но менее теплостойки. Поэтому такая эластичная связка позволяет создавать тонкие, до десятых долей миллиметра, отрезные круги диаметром

150...200 мм.

Алмазные и эльборовые круги изготавливают на бакелитовой, металлической и реже на керамической связках. Из них наиболее часто применяется металлическая связка.

Металлическая связка изготавливается из сплавов на основе меди, олова, железа, алюминия и других металлов. Она отличается высокой прочностью и износостойкостью. Круги на этой связке длительно сохраняют рабочий профиль и

71

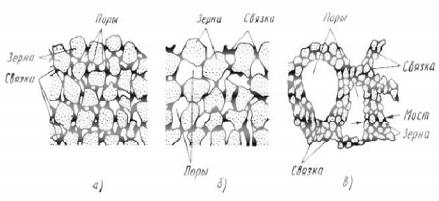

применяются в основном при съеме небольших припусков. Структура абразивного инструмента характеризует

строение абразивного инструмента. Под структурой абразивного инструмента понимают соотношение объемов зерен шлифовального материала (vз), связки (vс) и пор (vп). Обычно эти соотношения выражают в процентах от общего объема инструмента, принятого за 100 %. В абразивном инструменте на любой связке имеются поры, причем в инструменте на керамической и бакелитовой связках поры занимают больший объем, чем в инструментах на вулканитовой связке. Увеличение количества пор в круге и их размеров облегчает удаление стружки, образовавшейся в процессе шлифования, и улучшает условия охлаждения места контакта инструмента и детали, при этом быстрее идет процесс самозатачивания инструмента и облегчается шлифование, особенно труднообрабатываемых материалов. Но

инструмент |

с высоким содержанием пор менее прочен и |

подвергается большему изнашиванию, чем плотный. |

|

В табл. |

21 представлены структуры абразивного |

инструмента. Абразивный инструмент для каждой операции должен иметь определенную структуру, которую обозначают от №0 до №12 и которая зависит от содержания в круге абразивного зерна и связки при неизменном объеме пор.

Например, для получения каждого последующего номера структуры уменьшают на 2% содержание зерен и

соответственно |

увеличивают содержание связки. |

|

|||

Плотная |

и |

открытая |

структура |

абразивного |

|

инструмента представлена |

соответственно на |

рис.8(а, б). |

|||

Плотная структура имеет более тесную связь между зернами и более мелкие поры.

Для улучшения охлаждения шлифуемых деталей лучшего отвода стружки и уменьшения массы инструмента рекомендуют применять высокопористые круги, объем пор в которых достигает 75% (рис.8, в) благодаря применению наполнителей, которые, выгорая в процессе термической

72

обработки, образуют в абразивном инструменте поры. Высокопористыми обычно изготавливают круги прямого профиля больших размеров. Структуру высокопористых кругов обозначают по номерам №13 - №21. В структуре №13 содержится 36% абразивного зерна, в каждой последующей структуре зерна на 2% меньше, чем в предыдущей.

Таблица 21 Содержание абразивного зерна в зависимости от номера

структуры

Структура |

Номер структуры n |

Содержание |

|

|

абразивного зерна, % |

|

|

|

Закрытая или плотная |

0 |

62 |

|

1 |

60 |

|

2 |

58 |

|

3 |

56 |

|

4 |

54 |

Средняя |

5 |

52 |

|

6 |

50 |

|

7 |

48 |

|

8 |

46 |

Открытая |

9 |

44 |

|

10 |

42 |

|

11 |

40 |

|

12 |

38 |

Следовательно, объем абразивного инструмента:

и з с п 100 %

Концентрация зерен в абразивном слое является условной характеристикой режущей способности алмазных и эльборовых кругов. За 100% концентрацию принимают содержание 0,878 г (4,4 карата) зерен алмаза или эльбора в 1 см3 абразивного слоя, что составляет 25% его объема. С увеличением концентрации повышается режущая способность и стойкость кругов. Для окончательного шлифования и доводки рекомендуются круги 100% и 150% концентраций, а для профильного шлифования – круги 150% и 200% концентраций.

73

Рис. 8. Структура абразивного инструмента: а – плотная; б – открытая; в – высокопористая.

Предварительное шлифование и заточку твердосплавных инструментов выполняют обычно кругами на металлической связке со 100% или 150% концентрацией; резьбошлифование твердосплавных инструментов, мелкомодульных фрез – кругами со 150% концентрацией алмазов.

Твердость абразивных инструментов – это способность связки удерживать зерно в инструменте при воздействии на него внешних сил. Чем меньше твердость инструмента, тем легче и быстрее из него удаляются затупившиеся зерна, и наоборот.

Установлена следующая шкала степеней твердости абразивных инструментов: М1...МЗ – мягкие; СМ1 и СМ2 – среднемягкие; С1 и С2 – средние; СТ1…СТ3 – среднетвердые; Т1 и Т2 – твердые; ВТ1 и ВТ2 – весьма твердые; ЧТ1 и ЧТ2 – чрезвычайно твердые. Здесь цифры 1, 2 и 3 характеризуют твердость абразивного инструмента в порядке ее возрастания.

Твердость абразивных инструментов определяют двумя основными методами: пескоструйным (по глубине лунки на инструменте, образованной под действием определенного

74

объема кварцевого песка, выбрасываемого воздухом, подаваемым под давлением 15МПа); вдавливанием стального шарика на твердомере Роквелла.

В большинстве случаев шлифования применяют абразивные круги средней степени твердости, обеспечивающие высокую производительность и большую стойкость. При бесцентровом, внутреннем и плоском шлифовании применяют более мягкие круги, чем при круглом наружном шлифовании, а при профильном шлифовании, резьбошлифовании, шлифовании прерывистых поверхностей и заготовок малых диаметров используют более твердые круги. Шлифование с использованием СОЖ выполняют более твердыми кругами.

Общее правило выбора твердости абразивных кругов гласит: чем мягче обрабатываемый материал, тем выше должна быть твердость круга, и наоборот. Поэтому, например, для устранения опасности появления прижогов и трещин применяют более мягкие круги.

Точность абразивных инструментов. В зависимости от требований к зерновому составу, предельным отклонениям поверхностей, их взаимному расположению, наличию сколов, трещин и раковин шлифовальные круги выпускают трех классов точности: АА, А и Б, а остальные инструменты - двух классов: А и Б.

Круги класса АА имеют наименьшие отклонения от заданных размеров. Допускаемые отклонения для инструментов класса Б в 1,5 – 2 раза превышают отклонения аналогичных параметров кругов класса А, которые в свою очередь больше соответствующих классу АА.

Круги класса точности АА применяют для прецизионной обработки шлифованием высокоточных заготовок из материалов всех групп обрабатываемости, а также для скоростного и высокоскоростного прецизионного шлифования особо точных заготовок.

Круги класса точности А применяют для окончательной

75

обработки шлифованием заготовок из материалов всех групп обрабатываемости, а также для скоростного и высокоскоростного окончательного шлифования.

Для менее ответственных операций абразивной обработки применяют инструменты класса точности Б.

Маркировка шлифовальных инструментов наносится на одной из сторон круга водостойкой краской.

Пример маркировки абразивного круга:

ПП 500x50x305 24А 10-П С2 7 К5 35м/с А 1 кл ГОСТ 2424-83

Здесь: ПП – тип круга; 500 х 50 х 305 – наружный диаметр х высота х диаметр посадочного отверстия; 24А – марка шлифовального материала; 10 – П – зернистость; С2 – степень твердости; 7 – номер структуры; К5 – марка связки; 35 м/с – рабочая окружная скорость; А – класс точности круга; 1 кл – класс неуравновешенности.

2.3. Алмазные инструменты и инструменты из кубического нитрида бора

Применение алмазов и кубического нитрида бора (эльбора, кубонита) для изготовления абразивных инструментов позволяет повысить их стойкость в 5 – 10 раз и более по сравнению с инструментами из электрокорунда и карбида кремния, дает возможность эффективно обрабатывать высокотвердые и труднообрабатываемые материалы и повысить качество и точность обрабатываемых заготовок.

Алмазные и эльборовые круги состоят из корпуса и закрепленного на нем рабочего слоя. Исключение составляют круги прямого профиля малых диаметров алмазные до 13 мм, эльборовые до 22 мм, которые состоят целиком из рабочего слоя.

Алмазные и эльборовые шлифовальные круги

76

изготавливают с учетом рекомендаций по ГОСТ 24747 – 81, который регламентирует форму корпуса круга, форму сечения рабочего слоя, расположение рабочего слом на корпусе.

Размеры алмазных кругов выбирают по ГОСТ 16167 – 80 – ГОСТ 16180 – 82, кругов из эльбора – по ГОСТ 17123 – 79Е. В табл.22 приведены основные формы и размеры алмазных и эльборовых кругов. Корпуса кругов обычно изготовляют из алюминия АК6 или из стали (сталь СтЗ, 35 или 45). Для кругов на органической связке применяют также корпуса из пластмассы и алюминобакелита (90% алюминиевого порошка и 10% пульвербакелита). У кругов на керамической связке корпуса делают керамические из нормального или белого электрокорунда, связка та же, что и у рабочего слоя. Рабочий слой у кругов состоит из алмазных или эльборовых порошков, связки и наполнителя. Аналогичная конструкция и у кругов из кубонита.

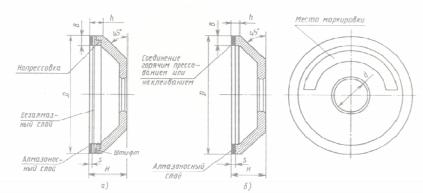

Рабочий слой с корпусом соединяют у кругов на металлической связке в процессе горячего прессования непосредственно на корпус или на промежуточное кольцо, которое затем напрессовывают на корпус и дополнительно закрепляют на нем штифтами или винтами (рис.9, а). У кругов на органической связке кольцо из рабочего слоя соединяют с корпусом из алюмобакелитового или карболитового порошка методом горячего прессования или наклеивания (рис.9, б) с помощью клея ВК32 – 200 на металлический корпус. Гальваническим способом крепят мелкоразмерные круги, круги и правящие ролики сложной формы в тех случаях, когда изготовление инструмента не может быть осуществлено в пресс-формах.

У кругов из эльбора на керамической связке соединение рабочего слоя и керамического корпуса происходит в процессе горячего прессования и спекания.

Толщина рабочего слоя для большинства кругов находится в пределах 1,5 – 5 мм и только у кругов прямого профиля доходит до 20 мм. Концентрацию (содержание)

77

алмаза и кубического нитрида бора выражают в процентах. Круги изготавливают с 25, 50, 100, 150 и 200% концентрацией.

Концентрация определяет |

режущую |

способность |

|

абразивных |

инструментов, их |

производительность, срок |

|

службы и |

стоимость. За 100% |

концентрацию |

принимают |

содержание 0,88 г (4,4 кар) (1 кар = 0,2 г) режущих зерен в 1 см3 рабочего слоя. При этом объем режущих зерен составляет 25 % рабочего слоя. В настоящее время наиболее распространены круги со 100% концентрацией. Круги на органической связке для доводочных работ изготавливают также с 25 – 50% концентрацией. Круги на металлической и керамической связке для обработки фасонных деталей, резьбошлифования, зубошлифования изготавливают с 100, 150 и 200% концентрацией.

Маркировку алмазных и эльборовых кругов с наружным диаметром 60 мм и выше наносят на корпус. В ней указывают товарный знак предприятия-изготовителя, обозначение круга, зернистость порошка, его концентрацию в рабочем слое, марку связки, номер круга, номер стандарта и год изготовления. У кругов из эльбора на керамической связке дополнительно указывают твердость и структуру круга. У кругов диаметром 200 мм и выше, кроме указанного, маркируют размеры круга и рабочего слоя, допустимую рабочую скорость. На корпусах кругов с наружным диаметром до 60 мм маркируют только номер круга и товарный знак завода изготовителя. Полную маркировку этих кругов указывают на бирках из пресс – шпана.

Зерна синтетических алмазов и других сверхтвердых материалов не имеют строгой формы. За размер зерна принимают полусумму длины и ширины прямоугольника, условно описанного вокруг проекции зерна. Зернистость алмазов обозначают дробным числом (ГОСТ 9206 – 80Е), у которого числитель соответствует большему, а знаменатель меньшему размеру зерен основной фракции, выраженному в микрометрах. Порошки выпускают двух диапазонов

78

зернистостей – широкой и узкой.

Рис. 9. Соединение рабочего слоя и корпуса: а – напрессовкой и штифтами; б – горячим прессованием или склеиванием

По широкому диапазону алмазные порошки выпускают зернистостью: 400/250, 250/160, 160/100, 100/63, 63/40; по узкому: 400/315, 315/250, 250/200, 200/160, 160/125, 125/100, 100/80, 80/63, 63/50, 50/40. Микропорошки выпускают следующей зернистости: 50/40; 40/28, 28/20; 20/14; 14/10; 10/7; 7/5; 5/3; 3/2; 2/1; 1/1. Субмикропорошки зернистостью 1/0,5; 0,5/0,3, 0,3/0,1; 0,1/0. Зернистость эльбора обозначают подобно абразивным кругам: шлифзерно и шлифпорошки (Л20 – Л4) в сотых долях миллиметра, микрошлифпорошки (ЛМ63 – ЛМ5) и особотонкие микрошлифпорошки (ЛМЗ, ЛМ1) – в микрометрах. Зернистость кубонита обозначается так же, как зернистость алмазных кругов.

Зернистость алмазных инструментов выбирают в зависимости от требуемого качества обрабатываемой

поверхности, согласно рекомендациям, |

приведенным в |

табл.23 [6]. |

|

79