3549

.pdf

Это связано с тем, что стали с интерметаллидным упрочнением характеризуются очень высокой стоимостью, низкой обрабатываемостью резанием в отожженном состоянии, а их прочностные характеристики соизмеримы с кобальтовыми сталями.

Таблица 5 Рекомендуемые области применения основных марок

быстрорежущих сталей [2]

Обраба- |

|

|

|

Виды инструментов |

|

|

|

||

Рез |

Свер |

Разве |

Мет- |

Протяж |

Фрезы |

Зуборез- |

Ножовоч |

||

тывае- |

цы |

ла |

ртки, |

чики, |

ки, |

|

ный ин- |

ные |

|

мый |

|

|

зенке |

плаш |

прошив |

|

струмент |

полотна, |

|

материал |

|

|

ры |

ки |

ки |

|

|

пилы |

|

|

|

|

|

|

|

Концев Насадн |

|

|

|

|

|

|

|

|

|

ые, |

ые, |

|

|

|

|

|

|

|

|

дисковыторцев |

|

|

|

|

|

|

|

|

|

е |

ые |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

Углеро- |

Р6 |

Р6М |

Р6М5 |

Р6М |

Р6М5 |

Р6М |

Р6М5 |

Р6М5 |

11Р3А |

дистые |

М |

5 |

Р6М5 |

5 |

11Р3А |

5Ф3 |

Р6М5 Р6М5Ф3 |

М3Ф2 |

|

и низко- |

5 |

11Р3 |

Ф3 |

11Р |

М3Ф2 |

Р6М |

Ф3* |

Р6М5К5* |

Р6М5 |

леги- |

Ф |

АМ3 |

Р6М5 |

3А |

Р6М5 |

5 |

Р6М5 Р9М4К8* |

Р9 |

|

рованные |

3 |

Ф2 |

К5* |

М3 |

Ф3 |

|

К5 |

|

|

стали |

Р6 |

Р6М |

|

Ф2 |

|

|

|

|

|

|

М |

5Ф3 |

|

Р6М |

|

|

|

|

|

|

5К |

Р12 |

|

5Ф3 |

|

|

|

|

|

|

5* |

Ф3 |

|

|

|

|

|

|

|

|

Р9 |

|

|

|

|

|

|

|

|

|

К5 |

|

|

|

|

|

|

|

|

Высокол |

|

|

|

|

|

|

|

|

|

егирован |

Р9 |

Р6М |

Р6М5 |

Р6М |

Р6М5 |

Р6М |

Р6М5 |

|

|

ные |

К5 |

5Ф3 |

Ф3 |

5 |

Р6М5 |

5Ф3 |

К5 |

Р6М5К |

11Р3А |

конструк |

Р1 |

Р12 |

Р6М5 |

Р6М |

Ф3 |

Р6М |

Р9М4 |

5 |

М3Ф2 |

ционные, |

2 |

Ф3 |

К5 |

5Ф3 |

Р6М5 |

5К5 |

К8 |

Р9К5 |

Р6М5 |

коррозио |

Ф |

Р6М |

Р9М4 |

Р6М |

К5 |

Р9К |

Р9К5 |

|

Р9 |

нно |

4К |

5К5 |

К8 |

5К5 |

Р18 |

5 |

|

|

|

стойкие и |

Р6 |

Р18 |

Р18 |

Р18 |

|

|

|

|

|

легирова |

М |

|

|

|

|

|

|

|

|

нные |

5К |

|

|

|

|

|

|

|

|

улучшен |

5 |

|

|

|

|

|

|

|

|

ные |

|

|

|

|

|

|

|

|

|

стали |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20

Продолжение табл. 5

|

|

|

|

|

|

|

Р6М |

Р18 |

Р18К5Ф |

Р6М5К5 |

Жаропро |

|

|

|

|

|

5Ф3 |

К5Ф |

2 |

Р6М5 |

|

|

чные |

|

|

|

|

|

Р6М |

2 |

Р12Ф4К |

|

стали и |

|

|

|

|

|

5К5 |

Р9М |

5** |

|

|

сплавы, |

|

|

|

|

|

|

4К8 |

Р6М5К |

|

|

высокопр |

|

|

|

|

|

|

Р6М |

5 |

|

|

|

очные |

|

|

|

|

|

|

5К5 |

В4М12 |

|

|

стали |

|

|

|

|

|

|

В11 |

К23 |

|

|

|

|

|

|

|

|

|

М7 |

|

|

|

|

|

|

|

|

|

|

К23 |

|

|

|

|

|

|

|

|

|

|

|

|

|

____________________________________ |

|

|

|

|

||||||

* |

При работе на повышенных скоростях резания. |

|

|

|

||||||

** |

Для инструментов простой формы |

|

|

|

|

|||||

____________________________________

Примечание. Выделены наиболее предпочтительные марки сталей.

Правильныйвыбормаркисталидляконкретного инструмента,в зависимости от условий его работы и обрабатываемого материала, дает возможность максимально использовать ресурсы свойств выбранной сталии,какследствие,рациональнорасходоватьлегирующиематериалы.

Втабл. 5 представлены рекомендуемые области применения наиболее распространенных марок быстрорежущих сталей в зависимости от типов обрабатываемых материалов и видов обработки, а в табл. 6 – рациональные значения износа различных инструментов из БРС.

Сопоставление по химическому составу отечественных марок БРС с некоторыми зарубежными марками, позволяет выбрать сплавы – аналоги, которые приведены в табл. 7.

Всвязи с возрастающим дефицитом вольфрама, молибдена и кобальта, основных легирующих элементов, используемых при производстве быстрорежущих сталей, в

настоящее время все большее применение находят экономнолегированные стали. Среди сталей этого типа наибольшее применение получила сталь 11Р3МЗФ2, которая используется при производстве различных видов режущих инструментов не только в отечественной промышленности, но

21

и за рубежом.

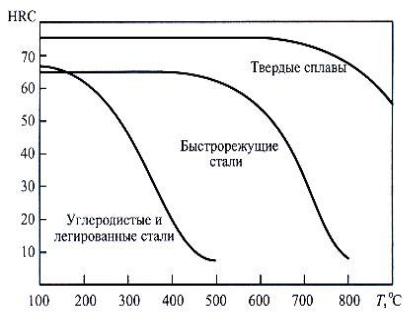

Рис. 3. Зависимость твердости различных инструментальных материалов от температуры [2]

Еще одним направлением совершенствования инструментов из БРС является использование порошковых сталей. Это позволяет, в отличие от быстрорежущих сталей традиционного производства, получить мелкозернистую структуру с равномерным распределением карбидов при отсутствии шлаковых включений; повысить технологическую пластичность; существенно уменьшить влияние масштабного фактора на прочность и вязкость, тем самым обеспечивая высокий уровень механических свойств в заготовках крупных сечений; значительно улучшить шлифуемость (в том числе сталей, содержащих 3...6% ванадия и более) и увеличить надежность работы инструментов вследствие уменьшения вероятности образования дефектов типа прижогов и микротрещин при заточке; повысить стойкость инструментов в

22

1,5...3 раза. Порошковая быстрорежущая сталь обладает более высокой теплостойкостью, износостойкостью и технологичностью, но является чрезвычайно дорогой. Обозначаются порошковые БРС буквами МП, например, Р6М5ФЗ – МП.

Таблица 6 Рациональные значения износа по задним поверхностям

различных видов инструментов из БРС [2]

Инструмент |

|

Величина износа, мм |

|

|

При обработке |

При обработке |

|

|

|

сталей |

чугунов |

1 |

|

2.1 |

2.2 |

Резцы проходные, расточные, |

|

|

|

резьбовые: |

|

|

|

для черновой обработки |

|

1,5…2 |

- |

для чистовой обработки |

|

0,8…1,2 |

- |

Резцы фасонные: |

|

|

|

для черновой обработки |

|

0,8…1 |

- |

для чистовой обработки |

|

0,3…0,5 |

- |

Сверла спиральные, диаметром, мм: |

|

|

|

до 6 |

|

0,4…0,6 |

0,4…0,6 |

7…20 |

|

0,6…0,8 |

0,6…0,8 |

свыше 20 |

|

0,8…0,2 |

0,8…1,2 |

Зенкеры |

|

1,2…1,5 |

1,2…1,5 |

Развертки |

|

0,6…0,8 |

0,6…0,8 |

Метчики: |

|

|

|

машинные |

|

0,7Р |

Р |

гаечные |

|

0,5Р |

- |

Плашки круглые |

|

0,25Р |

- |

Гребенки: |

|

|

|

круглые |

|

Р |

- |

тангенциальные |

|

1,2Р |

- |

Гребенчатые фрезы, диаметром, мм: |

|

|

|

8…20 |

|

0,2Р |

- |

30…100 |

|

0,3Р |

- |

Фрезы прорезные и отрезные |

|

0,1…0,2 |

0,4…0,5 |

Протяжки: |

|

|

|

для черновой обработки |

|

1,5…2 |

1,5…2 |

для чистовой обработки |

|

0,2…0,3 |

0,2…0,3 |

Примечание. Р – обозначает шаг резьбы |

|

||

|

23 |

|

|

Таблица 7 Марки и химический состав быстрорежущих сталей,

применяемых за рубежом и имеющих аналоги в России [2]

Нормативный |

Марка |

Средний химический состав, % |

|

Аналог |

|||||

документ |

стали |

C |

W |

Mo |

Cr |

V |

|

Co |

по |

(страна) |

|

|

|

|

|

|

|

|

ГОСТ |

|

|

|

|

|

|

|

|

|

19265- |

|

|

|

|

|

|

|

|

|

73 |

ATM; AISI |

М2 |

0,9 |

6,4 |

5 |

4 |

1,9 |

|

- |

Р6М5 |

(США) |

Т1 |

0,75 |

18 |

- |

4 |

1,0 |

|

- |

Р18 |

|

М3 |

1,0 |

6,4 |

5 |

4 |

2,5 |

|

- |

Р6М5Ф3 |

DIN 17350-80 |

S6-5-2 |

0,9 |

6,4 |

5 |

4 |

1,9 |

|

- |

Р6М5 |

(Германия) |

S6-5-3 |

1,0 |

6,4 |

5 |

4 |

2,5 |

|

- |

Р6М5Ф3 |

|

S6-5- |

0,9 |

6,4 |

5 |

4 |

1,9 |

|

4,8 |

Р6М5К5 |

|

2-5 |

|

|

|

|

|

|

|

|

NFA 35-590- |

6-5-2 |

0,85 |

6 |

5 |

4 |

2,0 |

|

- |

Р6М5 |

78 |

18-0-1 |

0,8 |

18 |

- |

4 |

1,0 |

|

- |

Р18 |

(Франция) |

6-5-2- |

0,85 |

6 |

5 |

4 |

2,0 |

|

5 |

Р6М5К5 |

|

5 |

|

|

|

|

|

|

|

|

JIS 4403-83 |

КН-9 |

0,75 |

6 |

5 |

4 |

2,0 |

|

- |

Р6М5 |

(Япония) |

КН-52 |

1,0 |

6 |

5 |

4 |

2,5 |

|

- |

Р6М5Ф3 |

|

КН-2 |

0,8 |

18 |

- |

4 |

1,0 |

|

- |

Р18 |

|

КН-55 |

0,85 |

6 |

5 |

4 |

2,0 |

|

5 |

Р6М5К5 |

1.3. Твердые сплавы

Под твердыми сплавами понимают сплавы на основе высокотвердых и тугоплавких карбидов вольфрама, титана, тантала, соединенных металлической связкой, как правило, кобальтом. В настоящее время они являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку материалов. Общее количество твердосплавных инструментов, применяемых в механообрабатывающем производстве, составляет 30...35%. При этом твердосплавными инструментами снимают до 65% стружки, так как скорость резания, применяемая при обработке этими инструментами, в 2...5 раз выше, чем у быстрорежущих инструментов.

24

Твердые сплавы изготавливают методом порошковой металлургии. Порошки карбидов смешивают с порошком кобальта, прессуют в изделия необходимой формы и подвергают спеканию при 1400...1550 °С в защитной атмосфере (водород) или в вакууме. При спекании кобальт плавится и растворяет часть карбидов, что позволяет получать плотный материал (пористость, как правило, не превышает 5 %), состоящий на 80...97% из карбидных частиц, соединенных кобальтовой связкой. Увеличение содержания связки вызывает снижение твердости сплава, но повышает его прочностные характеристики.

Твердые сплавы производят в виде пластин, которыми оснащаются режущие инструменты (резцы, сверла, фрезы и др.). Выпускаются и цельные твердосплавные инструменты – концевые фрезы, сверла и др. Инструменты, изготовленные из твердых сплавов, обладают высокой твердостью 80...92 HRA (74...77 HRC), износостойкостью и высокой теплостойкостью (до 800... 1000°С) и по своим эксплутационным свойствам превосходят инструменты из инструментальных сталей (рис. 3). Их главными недостатками являются сравнительно низкие прочностные характеристики и сложность изготовления сложнопрофильных инструментов.

В соответствии с ГОСТ 3882 – 74 отечественной промышленностью выпускается три группы твердых сплавов: вольфрамовая (однокарбидная), титановольфрамовая (двухкарбидная) и титанотанталовольфрамовая (трехкарбидная). Их марки, состав и физико-механические свойства приведены в табл. 8. [2]

Сплавы вольфрамовой группы (WC – Со) имеют наибольшую прочность, но более низкую твердость, чем сплавы других групп. Они сохраняют теплостойкость до 800°С. Массовая доля карбидообразующих элементов в этих сплавах определяется разностью между 100% и массовой долей связки (цифра после буквы К), например, сплав ВК4 содержит 4% кобальта и 96% WC.

25

Сплавы титановольфрамовои группы (WC – TiC – Co) имеют более высокую теплостойкость (до 900... 1000°С) и твердость. Это связано с тем, что карбид вольфрама частично растворяется в карбиде титана при температуре спекания с образованием твердого раствора (Ti, W)C, имеющего более высокую твердость, чем WC. Структура карбидной фазы зависит от соотношения WC и TiC в шихте. В двухкарбидных (WC+TiC) сплавах цифра после буквы карбидообразующего элемента определяет массовую долю карбидов этого элемента, следующая цифра – массовая доля связки, остальное - массовая доля карбида вольфрама (например, сплав T5K10 содержит 5% TiC, 10% Со и 85% WC).

Третью группу образуют сплавы системы (WC – ТiC – TaC – Co). В этих сплавах структура карбидной основы представляет собой твердый раствор (Ti,Ta,W) C и избыток WC. Сплавы этой группы отличаются высокими прочностными характеристиками и, как следствие, лучшей, чем сплавы других групп, сопротивляемостью вибрациям и выкрашиванию. В трехкарбидных сплавах цифра после букв ТТ означает, массовую долю карбидов титана и тантала. Цифра за буквой К – массовая доля связки, остальное – массовая доля карбида вольфрама (например, сплав ТТ8К6 содержит 6% кобальта, 8% карбида титана, 2% карбида тантала и 84% карбида вольфрама).

Из табл. 8 видно, что даже при одинаковом содержании кобальта, физико – механические свойства твердых сплавов могут существенно отличаться. Это отличие связано с зернистостью карбидной фазы, главным образом, со средним размером зерен карбида вольфрама. С уменьшением размера зерна карбидовольфрамовой фазы, твердость, износостойкость и, как следствие, сопротивление абразивному износу возрастает, а прочность, наоборот, снижается. Эта закономерность широко используется для создания сплавов различного назначения с требуемым комплексом свойств. В современных твердых сплавах размер зерен карбидной фазы

26

может изменяться от долей микрометра до 15 мкм.

Если твердый сплав имеет мелкое зерно, то в его обозначение добавляют букву М: например, ВК3 – М, ВК6 – М, ВК10 – М. В случае особомелкозернистой структуры (порядка 0,2...0,5 мкм), в обозначение добавляют буквы ОМ. Особомелкозернистые твердые сплавы, легированные хромом, обозначаются буквами ХОМ. Структура сплавов «ОМ» и «ХОМ» позволяет при заточке и доводке инструментов достигать меньших радиусов округления режущих кромок и заметно повысить качество и точность обрабатываемых деталей.

Взависимости от обрабатываемого материала и вида образующейся стружки, в соответствии со стандартом ISO, инструментальные материалы подразделяют на 6 групп резания – Р, М, К, N, S и Н, каждая из которых обозначается определенным цветом (табл. 9) [2].

Всвою очередь группы резания подразделяют на группы применения, которые обозначают буквой (группа резания) и числовым индексом (группа применения).

Чем больше индекс группы применения, тем ниже твердость и износостойкость твердого сплава и допустимая скорость резания, но выше прочность (ударная вязкость), допустимая подача и глубина резания.

Малый индекс группы применения соответствует чистовым операциям, когда от твердых сплавов требуется высокая износостойкость и малая прочность, а большой индекс соответствует черновым операциям, т.е. твердые сплавы должны иметь высокие прочностные свойства. В связи

сэтим каждая марка имеет свою предпочтительную область применения, в которой она обеспечивает максимальные работоспособность сплава и производительность процесса обработки.

Втабл. 10 представлена классификация твердых сплавов по группам применения и основные марки (без покрытий), выпускаемые отечественными производителями – ОАО

27

«Кировоградский завод твердых сплавов» (КЗТС), Всероссийский научно-исследовательский и проектный институт тугоплавких металлов и твердых сплавов (ФГУП ВНИИТС) и ОАО «Сандвик-МКТС» (г. Москва).

При обработке часто сменяемых малых партий деталей из различных материалов используют универсальные марки твердых сплавов. В этом случае сокращаются затраты на переналадку станков, хранение и обслуживание инструментов. Однако при этом производительность и стойкость универсальных марок ниже на 10...25 %, чем специализированных.

Таблица 8 Марки, химический состав и характеристики спеченных

твердых сплавов

|

Группа |

|

|

|

Химический |

Пред. |

Плотность, |

Твердо |

|||

|

|

Марка |

|

|

состав, % |

|

прочности |

г/см3 |

сть |

||

|

|

|

|

|

|

||||||

|

|

|

(ГОСТ |

WC |

TiC |

TaC |

Co |

σиМПа |

|

|

|

|

|

|

3882-74) |

|

|

|

|

|

|

|

|

|

|

|

ВК3 |

97 |

|

- |

- |

3 |

1176 |

15,0…15,3 |

89,5 |

Вольфрамокобальтовые |

|

|

ВК3-М |

97 |

|

- |

- |

3 |

1176 |

15,0…15,3 |

91,0 |

группа( ВК) |

|

ВК15 |

85 |

|

- |

- |

15 |

1862 |

13,9…14,4 |

86,0 |

|

|

|

|

ВК4-В |

96 |

|

- |

- |

4 |

1470 |

14,9…15,2 |

88,0 |

|

|

|

ВК6 |

94 |

|

- |

- |

6 |

1519 |

14,6…15,0 |

88,5 |

|

|

|

ВК6М |

94 |

|

- |

- |

6 |

1421 |

14,8…15,1 |

90,0 |

|

|

|

ВК6-ОМ |

92 |

|

- |

2 |

6 |

1274 |

14,7…15,0 |

90,5 |

|

|

|

ВК8 |

92 |

|

- |

- |

8 |

1666 |

14,4…14,8 |

88,0 |

|

|

|

ВК10 |

90 |

|

- |

- |

10 |

1764 |

14,2…14,6 |

87,0 |

|

|

|

ВК10-ХОМ |

88 |

|

- |

2 |

10 |

1470 |

14,3…14,7 |

89,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВК20 |

80 |

|

- |

- |

20 |

2058 |

13,4…13,7 |

84,0 |

Титановоль |

фрамовые |

группа( |

Т5К10 |

85 |

|

5 |

- |

10 |

1421 |

12,4…13,1 |

88,5 |

|

|

|

Т30К4 |

66 |

|

30 |

- |

4 |

980 |

9,5…9,8 |

92,0 |

|

|

|

Т15К6 |

79 |

|

15 |

- |

6 |

1176 |

11,1…11,6 |

90,0 |

|

|

|

Т14К8 |

78 |

|

14 |

- |

8 |

1274 |

11,2…11,6 |

89,5 |

|

|

|

|

|

|

|

|

|

|

|

|

Титанотантал |

овольфрамов |

ые |

ТТ20К9 |

71 |

|

8 |

12 |

9 |

1470 |

12,0…12,5 |

91 |

|

|

|

Т8К7 |

85 |

|

8 |

- |

7 |

1519 |

12,8…13,1 |

90,5 |

|

|

|

ТТ7К12 |

81 |

|

4 |

3 |

12 |

1666 |

13,0…13,3 |

87,0 |

|

|

|

ТТ8К6 |

84 |

|

8 |

2 |

6 |

1323 |

12,8…13,3 |

90,5 |

|

|

|

ТТ10К8-Б |

82 |

|

3 |

7 |

8 |

1617 |

13,5…13,8 |

89,0 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

28 |

|

|

|

|

|

|

Таблица 9 |

|

Области применения твердых сплавов |

|

Группа резания |

|

Основная область применения |

Р (синий) |

|

Обработка материалов, дающих сливную стружку (в |

|

|

основном стали) |

М (желтый) |

|

Обработка материалов, дающих как сливную |

|

|

стружку, так и стружку скалывания (коррозионно- |

|

|

стойкие стали и сплавы) |

К (красный) |

|

Обработка чугунов, дающих стружку скалывания |

N (зеленый) |

|

Обработка алюминиевых и медных сплавов |

S (коричневый) |

|

Обработка труднообрабатываемых материалов |

|

|

(жаропрочные стали и сплавы, титан и его сплавы) |

H (серый) |

|

Обработка закаленных и литейных чугунов |

Для повышения работоспособности твердосплавных инструментов в настоящее время широко используют различные методы нанесения износостойких покрытий. При этом потребители твердых сплавов могут приобретать у изготовителей инструменты с износостойкими покрытиями или же на своем оборудовании самостоятельно наносить покрытия, необходимые для решения конкретных производственных задач. Группы применения определяются ориентировочно и достаточно неоднозначно. Поэтому ряд марок твердых сплавов может хорошо работать в двух – трех группах применения или даже в разных группах резания.

Обычно крупные производители создают два класса твердых сплавов: специализированные марки для определенного обрабатываемого материала и типа операции (черновая, чистовая), которые обеспечивают наибольшую производительность обработки, и универсальные марки для обработки различных материалов и типов операций, которые во всех возможных случаях обеспечивают достаточную производительность и стойкость.

Для массового и крупносерийного производства характерно применение специализированных марок. Однако большая номенклатура специализированных марок твердых сплавов приводит к увеличению затрат на хранение и

29