3549

.pdf

Вспомогательный угол в плане 1 оказывает влияние на

высоту h остаточных гребешков (шероховатости) на обработанной поверхности, величина которых возрастает с увеличением 1, и подачи S, так как:

h S tg tg 1 tg tg 1

У проходных резцов обычно угол 1 = 10...15°. С

уменьшением угла 1 до 0 величина h также уменьшается до

0, что позволяет значительно увеличить подачу, а, следовательно, и производительность процесса резания.

Вспомогательный задний угол 1, измеряемый в сечении N1-N1 перпендикулярном к вспомогательной режущей кромке, принимается примерно равным ; 1 образует зазор

между вспомогательной задней поверхностью и обработанной поверхностью заготовки.

Вспомогательный передний угол 1, определяется

заточкой передней поверхности и на чертеже обычно не указывается.

С целью повышения прочности режущей части резца предусматривается также радиус скругления его вершины в плане:

r = 0,1...3,0 мм. При этом большее значение радиуса применяется при обработке жестких заготовок, так как с увеличением этого радиуса возрастает радиальная составляющая силы резания.

При изготовлении и заточке резцов, кроме углов и в сечении N-N, часто возникает необходимость в определении этих же углов в нормальном и продольном сечениях державки. Расчет углов в этих сечениях в зависимости от принятых значений , , и может быть выполнен по формулам, приведенным в [1, 13 и др.].

100

3.2. Особенности конструкции резцов других типов

Из других типов токарных напайных резцов широкое распространение получили подрезные, расточные и отрезные резцы [1].

Подрезные резцы изготавливают с отогнутой и прямой державками. Хотя отогнутая державка усложняет изготовление резцов, она обеспечивает следующие преимущества: универсальность, так как проходные резцы могут работать напроход и на подрезание; возможность вести обработку в менее доступных местах.

Расточные резцы используют для обработки внутренних сквозных и глухих отверстий, а также внутренних канавок. Из-за большого вылета державки, уменьшенной площади ее сечения и затрудненного отвода стружки расточные резцы работают в более тяжелых условиях, чем проходные резцы. Державки расточных резцов выполняют круглыми, а в месте крепления они имеют утолщение квадратного сечения. Диаметр державки зависит от диаметра обрабатываемого отверстия и равен

d Д (0,5...0,8)d0 ,

где: d0 - диаметр обрабатываемого отверстия.

Расточные резцы имеют малую виброустойчивость и жесткость. Чтобы исключить врезание задней поверхности резца в поверхность резания, лезвие резца располагают несколько ниже оси отверстия, а заднюю поверхность выполняют криволинейной формы.

Отрезные резцы применяют для отрезки заготовок из прутка и проточки наружных канавок в заготовках на токарных, револьверных станках и станках – автоматах.

Из – за тяжелых условий работы (большого вылета резца, затрудненных условий деформации металла при переходе в стружку, малой жесткости режущей части и, следовательно, низкой виброустойчивости) отрезные резцы

101

чаще всего изготавливают из быстрорежущей стали. Режущая часть имеет главную режущую кромку с углом = 90° и две

вспомогательные кромки с углами 1 = 1°З0'...3°. Если нужно

обработать торец заготовки без оставления стержня (бобышки) в ее центре, то главную режущую кромку затачивают под углом = 75...80°.

При использовании напайных твердосплавных режущих пластин длина главной режущей кромки отрезного резца должна быть не менее 5 мм. Для повышения жесткости в вертикальной плоскости головка резца обычно делается утолщенной, а режущая кромка во избежание отрыва твердосплавной пластины устанавливается ниже оси центров станка на расстоянии 0,5...1,0 мм.

Передний угол оказывает большое влияние на виброустойчивость отрезных резцов, которая снижается с его уменьшением. Поэтому рекомендуется затачивать угол = 15...20° с упрочняющей фаской шириной f=0,2...0,3 мм и под углом ф = 0...-5°, задний угол = 10...12°.

Строгальные и долбежные резцы – это инструменты, работающие с ударной нагрузкой в момент периодически повторяющегося врезания. Из-за консольного крепления таких резцов со сравнительно большим вылетом их державки подвергаются упругим деформациям и вибрациям. Эти резцы работают со сниженными скоростями резания из-за больших инерционных масс и сечениями среза, в 1,5-2 раза большими, чем при токарной обработке.

По этим причинам условия резания неблагоприятны для использования твердосплавных пластин, поэтому чаще всего эти резцы изготавливают из быстрорежущих сталей.

Во избежание внедрения задней поверхности строгального резца в обработанную поверхность заготовки изза упругих деформаций державки его вершина должна быть расположена на одном уровне с опорной поверхностью, и поэтому державка имеет изогнутую форму.

102

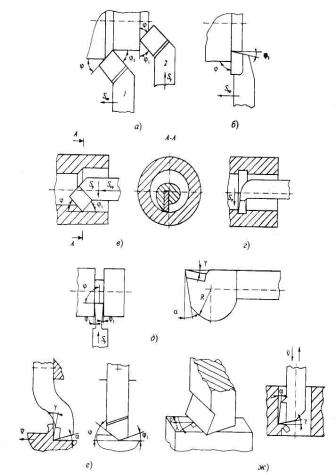

Рис. 20. Типы резцов:

а– подрезной (проходной отогнутый правый);

б– подрезной (проходной упорный правый);

в– расточной для сквозных отверстий;

г– расточной канавочный;

д– отрезной;

е– строгальный;

ж– долбежный

103

На рис. 20, е показаны геометрические параметры строгальных резцов при несвободном и свободном резании (без вспомогательных кромок), а на рис. 20, ж показаны углыи долбежных резцов. На примере свободного строгания можно дать другое определение угла наклона главной режущей кромки - это угол между вектором скорости резания и нормалью к проекции главной режущей кромки на плоскость резания, которая в данном примере совпадает с обработанной поверхностью. Такое определение применимо также к другим видам инструментов, например, к сверлам и фрезам.

Величины геометрических параметров строгальных и долбежных резцов обычно принимают близкими к принятым для токарных резцов, за некоторыми исключениями. Так, для предохранения выкрашивания вершины резцов при работе с ударами угол увеличивают до 10...12°. При несвободном строгании рекомендуется главный угол в плане = 20...45°. Для чистовых операций (под шабрение) желательно снижать угол 1 до 0.

Твердосплавные резцы - это резцы, оснащенные пластинами твердого сплава, обеспечивающие высокую производительность и получившие наибольшее распространение на практике.

Пластины крепятся к державке пайкой или механическим путем. Цельные твердосплавные резцы изготавливают только малых размеров (они применяются в приборостроении и часовой промышленности).

Использование пайки стандартных пластин из твердого сплава, имеющих разнообразную форму, позволяет получать компактные конструкции резцов. Последние после заточки имеют оптимальные значения геометрических параметров и характеризуются эффективным использованием твердого сплава благодаря многократной переточке. Однако пайке присущ такой существенный недостаток, как появление

104

внутренних термических напряжений в спае и в самих пластинах из-за большой разницы (примерно в 2 раза) коэффициентов линейного расширения твердого сплава и стальной державки. При охлаждении после пайки возникающие напряжения приводят к образованию микротрещин в пластинах, которые вскрываются при заточке или в процессе резания. Микротрещины приводят к выкрашиванию и даже к поломкам пластин. Обычно применяемые технологические приемы по снятию напряжений: релаксация путем замедления скорости охлаждения, использование компенсационных прокладок и другие - не решают полностью этой проблемы. Избавиться от напряжений можно только путем применения сменных многогранных пластин (СМП), которые механически крепятся к корпусу инструмента. По мере затупления пластин путем их поворота производится обновление режущих кромок, что обеспечивает их быстросменность и не требует переточек.

3.3. Конструкции резцов со сменными многогранными пластинами

В настоящее время при металлообработке широко применяются сборные резцы и инструменты (фрезы, сверла и др.) со сменными многогранными неперетачиваемыми (СМП) и перетачиваемыми (СМПП) пластинами.

Инструменты, оснащенные СМП, по сравнению с напайными, имеют следующие преимущества [1]:

более высокие прочность, надежность и стойкость;

меньшие расходы на смену и утилизацию пластин;

меньшие простои оборудования при замене и наладке инструмента, что особенно важно при эксплуатации современных дорогостоящих станков с ЧПУ и автоматических линий;

более благоприятные условия для нанесения на пластины износостойких покрытий, что позволяет значительно

105

(до 4 – 5 раз) повысить их стойкость, а, следовательно, и производительность процесса резания;

меньшие потери остродефицитных материалов (вольфрама, кобальта, тантала и др.) за счет увеличения возврата пластин на переработку.

Недостатки инструментов, оснащенных СМП следующие:

высокая стоимость из-за их высокой точности, а, следовательно, высокой трудоемкости изготовления пластин и инструмента в целом;

повышенные габариты корпусов инструментов из-за необходимости размещения в них элементов крепления пластин;

невозможность полного обеспечения оптимальной геометрии режущей части инструмента из-за заданной формы пластин и условий их крепления; меньшая жесткость.

По числу режущих кромок и форм пластины имеют различные исполнения, закрепленные в международных и национальных стандартах. Некоторые из них приведены на рис. 21, а.

Геометрические параметры инструментов, оснащенных СМП, определяют в статике при изготовлении пластин и корректируют при их закреплении в корпусе (державке) инструмента с учетом кинематики станка и условий резания.

По геометрическим параметрам СМП делятся на: а)

негативные ( = 0°, = 0°); |

б) позитивные ( = 0°, > 0°); |

в) негативно – позитивные ( |

> 0°, = 0°) (рисунок 21, б). |

Задний угол при установке негативных и негативнопозитивных пластин создается за счет их поворота при креплении в державке резца. При этом у негативных пластин передние углы становятся отрицательными, т.е. (- )= , у негативно-позитивных пластин угол уменьшается на величину угла . У позитивных пластин угол равен углу поворота пластины по часовой стрелке, а угол уменьшается

106

на эту же величину.

Рис. 21. Твердосплавные многогранные пластины (СМП): а – формы пластин; б – геометрические параметры пластин (негативных, позитивных, негативно-позитивных)

Существует множество конструкций резцов, различающихся по способу крепления СМП, часть которых с целью удобства крепления изготавливают с отверстиями. Анализ многочисленных конструктивных решений крепления пластин позволил свести их к следующим схемам крепления (по ИСО):

-прихватом сверху;

-рычагом через отверстие с прижатием к боковым стенкам гнезда;

-винтом с конической головкой;

-штифтом через отверстие и прихватом сверху. Некоторые примеры конструктивного исполнения этих

схем на резцах приведены на рис. 22.

Пластины негативные и негативно – позитивные крепятся чаще всего прихватом сверху (схема а) или по схеме г. Последняя обеспечивает более надежное крепление. Крепление винтом (схема в) используется для малонагруженных пластин и является простым и компактным.

107

Рис. 22. Схемы механического крепления твердосплавных СМП: а – прихватом сверху; б – рычагом через отверстие; в – винтом с конической головкой; г – штифтом через отверстие и прихватом сверху; д – за счет упругой деформации стенки паза

У резцов наибольшее распространение получили пластины с отверстием. Благодаря этому обеспечиваются свободный сход стружки по передней поверхности и значительно меньшие габариты элементов крепления, размещаемых в корпусе державки.

Возможны нестандартные схемы крепления твердосплавных пластин нестандартной формы. Примером этому являются отрезные резцы (рис. 20, д), разработанные фирмой «Sandvik Coromant» (Швеция). Здесь крепление пластины осуществляется силами упругой деформации стенки паза державки.

Резцы, оснащенные керамикой и синтетическими сверхтвердыми материалами. Указанные материалы обладают высокими твердостью, износо- и теплостойкостью, благодаря чему обеспечивают значительное повышение производительности и стойкости, высокие точность и качество

108

обработанной поверхности. Их недостатком является низкая прочность режущего клина, которая ограничивает область их применения. Наибольшую эффективность они показали при чистовом точении сталей, особенно закаленных, чугунов различной твердости и даже твердых сплавов с содержанием кобальта выше 25 %. При этом обработка должна проводиться на высокоточных, жестких, скоростных и мощных станках с ЧПУ последнего поколения.

Поставляется режущая керамика в виде неперетачиваемых многогранных пластин (ГОСТ 25003-81) круглой, квадратной, треугольной и ромбической форм различных размеров. Негативные керамические пластины крепятся в основном в тех же державках, что и твердосплавные, - прихватом сверху.

К группе сверхтвердых материалов, как уже отмечалось, относят алмазы (природные и синтетические) и композиты на основе поликристаллов кубического нитрида бора (эльбора).

Так как алмазы имеют очень малые размеры, то их крепление осуществляется пайкой, зачеканкой или механическим путем. Крепление алмаза пайкой осуществляется либо непосредственно в державку, либо с применением промежуточных вставок. В последнем варианте вставка прессуется и спекается вместе с алмазом методом порошковой металлургии. Механическое крепление алмаза приведено в [1, 2 и др.].

3.4. Физическая природа изнашивания инструментов

Износ инструмента (ИИ). Износ является важнейшим показателем его работоспособности, физическая природа изнашивания изучена еще очень плохо вследствие исключительной сложности контактных процессов, протекающих на передней и задней поверхностях инструмента. Существует ряд гипотез, объясняющих

109