3512

.pdf

Рис. 3.7. Схемы обработки конических поверхностей

Два способа нарезания резьбы резцами:

1 – глубина резания устанавливается только с поперечным врезанием (при γ = 0);

2 – глубина резания устанавливается с наклонной подачей вдоль профиля резьбы (при γ >0).

70

TEMA № 4

ОБРАБОТКА ЗАГОТОВОК НА ФРЕЗЕРНЫХ СТАНКАХ

1. Особенности процесса фрезерования

Фрезерование – технологический метод обработки плоских и фасонных поверхностей, который по объему выполняемых работ составляет около 30% от всех методов обработки резанием и уступает только точению.

Фрезерование является производительным и универсальным методом механической обработки и осуществляется многолезвийными режущими инструментами

– фрезами.

При фрезеровании главным движением является вращение фрезы, а движением подачи – поступательное или круговое перемещение заготовки или фрезы.

Процессу фрезерования присущи все основные физические явления, сопутствующие процессу резания (деформации, тепловыделения, износ режущего инструмента, вибрации и др.), однако имеются и некоторые особенности:

-каждый зуб фрезы за время одного оборота находится в контакте с обрабатываемой поверхностью непродолжительное время, т. к. большую часть времени зуб проходит по воздуху и при этом охлаждается, что уменьшает износ фрезы;

-врезание зуба фрезы в заготовку сопровождается ударами с частотой оборотов фрезы, что приводит к ударной нагрузке на фрезу и узлы станка, снижая их долговечность.

71

2.Работы, выполняемые на фрезерных станках

Вмашиностроении фрезерованием обрабатываются:

-горизонтальные, вертикальные и наклонные плоскости;

-уступы и канавки прямоугольного и плоского сечения, плоские и пространственные;

-различные пазы, узкие и глубокие прорези;

-фасонные поверхности различных профилей;

-шлицы на головках винтов и шурупов;

-тела с поверхностями вращения;

-прямые и винтовые шлицевые канавки и зубчатые венцы на зубчатых колесах;

-резьбовые поверхности с различным профилем;

-разрезка прутков и стандартных профилей на мерные заготовки и другие работы.

3.Типы фрез

Взависимости от вида обрабатываемой поверхности применяется соответствующий тип фрезы. Среди всех видов лезвийного инструмента фрезы выделяются наибольшим разнообразием и различаются по признакам:

-по расположению зубьев на исходном цилиндре: торцо-

вые, цилиндрические, одно-, двух- и трехсторонние;

-по способу закрепления на станке: насадные, хвостовые

(или концевые);

-по характеру выполняемой работы: шпоночные, угло-

вые, фасонные, пазовые, отрезные, прорезные, резьбовые, зуборезные и др.;

-по направлению зуба на цилиндре: прямозубые, с винто-

вым и разнонаправленным зубом;

-по материалу режущей части: из быстрорежущей стали, твердого сплава или композита;

-по форме задней поверхности зуба: остроконечные

(острозаточенные) и затылованные;

72

-по способу закрепления режущего элемента:

цельные и сборные: с напаянными или приклеенными пластинами, с вставными ножами, с механическим креплением и др.;

-по виду хвостовика для крепления фрезы: с цилиндриче-

ским и коническим хвостовиком;

-по размеру зуба: с мелким и крупным зубом.

На основании перечисленных отличающих признаков можно выделить следующие типы фрез:

-основные: цилиндрические, торцовые, дисковые, концевые, угловые, фасонные и отрезные;

-специальные: шпоночные, пазовые ("Т-образные", типа

"Ласточкин хвост" и др.), резьбовые, модульные и др. Цилиндрические фрезы (Рисунок 4.la) применяют для об-

работки открытых поверхностей. Такие фрезы могут быть с правыми и левыми винтовыми канавками, которые обеспечивают более равномерное фрезерование. Для уменьшения вибрации применяют фрезы с неравномерным шагом между зубьями.

Цилиндрические фрезы устанавливаются на станках с горизонтальным расположением шпинделя (горизонтальных и универсальных) и зажимаются на оправках шпинделя с помощью колец и зажимной гайки.

Торцовые фрезы (Рисунок 4.1б) имеют режущие кромки на торцовой и цилиндрической поверхностях. Торцовые фрезы могут быть цельными и со вставными пластинками и ножами, насадные и с хвостовиком.

Эти фрезы применяют для обработки открытых поверхностей, их можно устанавливать на любых типах фрезерных станков.

Дисковые фрезы (Рисунок 4.1в) применяют для обработки уступов, пазов, лысок, многогранных поверхностей на прямоугольных и круглых заготовках. Дисковые фрезы могут быть одно-, двух- и трехсторонними в зависимости от наличия режущих кромок на цилиндрической части или на торцах.

73

Дисковые фрезы устанавливаются в основном на станках с горизонтальным шпинделем.

Концевые фрезы (Рисунок 4.1г) применяют для обработки плоскостей, уступов, пазов и криволинейных контуров по разметке или копиру. Концевые фрезы имеют режущие кромки на цилиндрической части и торце. Обычно концевые фрезы выполняются заодно целое с хвостовиком и имеют длину большую, чем диаметр. Концевые фрезы можно устанавливать на любых фрезерных станках.

Угловые фрезы (Рисунок 4.1д) используют для обработки поверхностей, расположенных под углом друг к другу или угловых пазов и канавок. Различают одно- и двухугловые фрезы.

Фасонные фрезы (Рисунок 4.1е) применяют для изготовления сложно-фасонных поверхностей, при этом профиль фасонной фрезы должен соответствовать профилю обрабатываемой поверхности.

Фрезы, применяемые для получения определенных элементов на заготовке, относятся к специальным и имеют соответствующие названия, такие как:

-модульная – для прорезания впадин зубчатых колес;

-пазовая – для получения специальных пазов (типа "ласточкин хвост" или "Т-образная");

-шпоночная – концевая двузубая фреза для получения закрытых шпоночных пазов;

-резьбовая – для нарезания резьбы.

В качестве материала режущей части фрез применяются:

-быстрорежущие стали (Р6М5, Р9М10 и др.);

-металлокерамические твердые сплавы (Т15Кб, Т5К10, ВК8 и др.);

-минералокерамика (ВЗ, Силинит-Р);

-композиты (К05, К10).

По конструкции фрезы могут быть цельные, сварные и сборные.

Цельные фрезы изготовлены полностью из инструментального материала. Сварные и сборные фрезы выполнены из корпуса (державки) и режущих элементов, которые в виде пла-

74

стин, вставок или ножей припаяны, приклеены или механически закреплены на державке.

Рис. 4.1. Основные типы фрез: а) цилиндрические; б) торцовые; в) дисковые; г) концевые; д) угловые; е) фасонные

75

4. Элементы режима резания

Рассмотрим элементы режима резания на схемах фрезерования цилиндрической и концевой фрезами (Рисунок 4.2).

К элементам режима резания при фрезеровании относятся: ширина фрезерования, глубина резания, подача и скорость резания.

Ширина фрезерования (В) – величина обрабатываемой поверхности, измеренная в направлении, параллельном оси фрезы. Ширина фрезерования задается чертежом детали.

Рис. 4.2 Виды фрезерования: а) цилиндрическое; б) торцовое

Глубина резания ( ) – толщина срезаемого слоя материала, измеренная перпендикулярно к обработанной поверхности. Глубину резания можно определить, зная припуск (разность высот заготовки – и детали – ) и число рабочих ходов – :

=− ,(мм).

Подача (S) при фрезеровании – величина перемещения обрабатываемой заготовки относительно фрезы.

Различают три размерности подачи:

– подача на зуб (мм/зуб) – перемещение заготовки при повороте фрезы на один зуб;

76

– подача на оборот (мм/об) – перемещение заготовки за один оборот фрезы;

– минутная подача (мм/мин) - перемещение заготовки за одну минуту (скорость подачи).

Между видами подач имеется соотношения:

где |

число зубьев фрезы; |

∙ фр ,(мм⁄мин), |

–= ∙ фр = ∙ фр |

фр

фр – частота вращения фрезы, об/мин.

Скорость резания (V) при фрезеровании – окружная скорость вращения фрезы, определяется по скорости точки режущего лезвия, наиболее удаленной от оси фрезы:

= л ∙ фр ∙ фр ,(м⁄мин),

где |

–фр |

– наружный диаметр фрезы, м; |

|

|||||

|

частота вращения фрезы, об/мин. |

|

||||||

Вфрпрактических расчетах допустимая скорость резания |

||||||||

определяется по эмпирической зависимости: |

|

|||||||

где |

= |

– |

∙ фр |

, |

∙ |

характеризующий∙ ,(м⁄мин), |

свойства |

|

|

|

коэффициент∙ ∙ ∙ |

фр |

|

||||

материала заготовки и условия обработки; |

|

|||||||

|

– период стойкости фрезы, мин; |

фр, , , |

||||||

, |

, , |

|

, , – показатели степени при , |

|||||

и фр; |

|

|

|

|

|

|

|

|

– общий поправочный коэффициент, учитывающий изменения условий обработки, определяется как произведение ряда коэффициентов:

где |

|

– |

= |

∙ П |

∙ И , |

качество |

|

|

|

коэффициент, |

учитывающий |

||

обрабатываемого материала; |

|

|

|

|||

П |

– |

коэффициент, |

|

учитывающий |

состояние |

|

|

|

|

|

|

|

|

поверхности заготовки;

77

И – коэффициент, учитывающий качество материала инструмента.

Иногда, скорость резания назначается без расчета, а в виде конкретных значений, рекомендуемых в справочных данных. В этом случае рекомендуемая скорость резания корректируется на различные условия обработки поправочными коэффициентами.

5. Машинное время при фрезеровании

Машинное или основное технологическое время

обработки (То) определяется по уже известным элементам режима резания:

=∙ ,мин,

где – расчетная длина прохода фрезы, определяемая

как:

= + + ,мм,

–длина фрезеруемой поверхности, мм;

–величина врезания фрезы, мм;

–величина перебега (выхода) фрезы, принимается по диаметру фрезы в пределах 1…5 мм;

–минутная подача, мм/мин;

–число рабочих проходов фрезы.

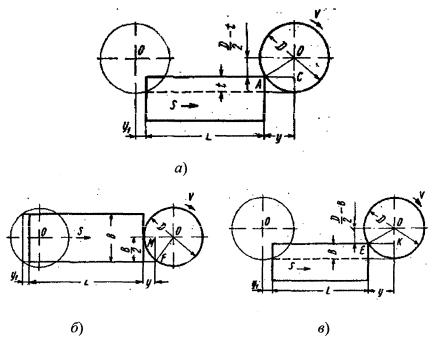

Величина врезания фрезы ( ) определяется по схемам обработки (рис. 4.3) в зависимости от вида фрезерования.

Формулы для определения величины ( ) при фрезеровании:

|

по схеме на рис. 3.3а: |

|

|

( |

|

|

мм; |

|

||

- |

по схеме на рис. 3.3б: |

= 0,5∙ |

− |

√ |

|

, |

− |

, мм; |

||

-- |

= |

∙ |

− |

) |

|

|

|

|||

|

по схеме на рис. 3.3в: |

= |

∙ ( |

− |

|

) |

|

мм. |

|

|

|

|

|

|

|

|

|

|

|

||

78

Рис. 4.3. Схемы к расчету величины врезания (у) при фрезеровании: а) цилиндрическими, дисковыми, угловыми и модульными фрезами; б) торцевыми фрезами при симметричном фрезеровании; в) концевыми и торцевыми фрезами при несимметричном фрезеровании

6.Схемы цилиндрического фрезерования

Взависимости от направления скорости резания и подачи цилиндрическое фрезерование может осуществляться двумя способами:

-против подачи (встречное фрезерование), когда направление вращения фрезы противоположно направлению подачи (рис. 4.4а);

-по подаче (попутное фрезерование), когда направления вращения фрезы и подачи совпадают (рис. 4.46).

79