3512

.pdf-среднемягкая (СМ1, СМ2,);

-средняя (С1, С2);

-среднетвердая (СТ1, СТ2, СТЗ);

-твердая (Т1, Т2);

-весьма твердая (ВТ1, ВТ2);

-чрезвычайно твердая (ЧТ1, ЧТ2).

5) Структура абразивного инструмента

Структура абразивного инструмента характеризуется соотношением объемов абразивных зерен, связки, пор и наполнителя. Структура обозначается номерами (с 1 по 20).

Различают 4 группы структур:

-закрытые (с №1 по №4);

-средние (с №5 по №8);

-открытые (с №9 по №12);

-пористые (с №13 по №20).

Для каждой операции шлифовании необходимо использовать абразивный инструмент определенной структуры.

6) Классы точности и неуравновешенности шлифовальных кругов

В зависимости от требований, предъявляемых к параметрам точности шлифкругов, установлено 3 класса точности: АА, А и Б.

Неуравновешенность кругов, вызываемая распределением неуравновешенных масс и приводящая к вредным вибрациям, ухудшению качества поверхности и т.д., разделяется стандартом на 4 класса: 1, 2, 3 и 4.

140

7) Форма и размеры абразивного инструмента

Абразивные инструменты выпускают различной формы в виде: дисков, тарелок, чашек, головок, колец, сегментов, брусков и др.

Форма абразивного инструмента указывается в маркировке с помощью условных обозначений, например:

ПП – круг плоский прямого профиля; ПВ – плоский с выточкой;

ПВД – с двусторонней выточкой; ПВК – с конической выточкой;

ПВДК – круг с двусторонней конической выточкой; 2П, ЗП, 4П – круг с коническим профилем; К – кольца; Д

– диски; ЧЦ, ЧК – чашки (цилиндрические и конические); Т –

тарелки; ГЦ, ГК, ГШ – головки (цилиндрические, конические и

шаровые); СП, 1С…9С – сегменты различного профиля;

БКв, БП, БТ, БКр, БПкр – бруски различного профиля. Для алмазных и эльборных кругов к обозначению

профиля круга добавляют буквы А или Л.

Размеры основных параметров шлифовальных кругов указаны в их маркировке, как: D x H x d,

где D – наружный диаметр, Н – ширина круга,

d – диаметр посадочного отверстия.

Для алмазных и эльборных кругов ещё указывается толщина алмазоили эльборонесущего слоя, например:D x H x d x S,

где S – толщина слоя.

Для кругов сложной формы могут быть указаны и другие важные параметры.

141

8)Маркировка шлифовальных кругов

Вмаркировке шлифовальных кругов, располагаемой на нерабочей поверхности круга, содержатся основные характеристики:

-материал, зернистость и индекс фракции абразива;

-твердость, структура и связка;

-классы точности и неуравновешенности круга;

-форма и размеры круга;

-допустимая окружная скорость круга.

-

Рис. 8.1. Маркировка шлифкруга

КАЗ – марка завода-изготовителя; 14А – материал абразива; 40 П – номер и индекс зернистости; С2 – степень твердости;

6 – номер структуры; К5 – вид связки; А – класс точности; 2 кл – класс неуравновешенности; ПП – форма круга;

500 × 50 × 305 – размеры круга (мм); 35 м/с – допустимая окружная скорость.

142

Маркировка других абразивных инструментов имеет характерные особенности и расшифровка их маркировки возможна только с использованием справочных данных и стандартов.

3. Основные схемы шлифования

По характеру обрабатываемых поверхностей технологические схемы шлифования можно разделить на три основных вида:

1)Круглое шлифование – обработка наружных и внутренних поверхностей вращения;

2)Плоское шлифование – обработка плоских поверхностей;

3)Профильное шлифование – обработка сложных фасонных поверхностей.

1)Круглое шлифование

Кпроцессам круглого шлифования относится обработка поверхностей вращения: цилиндрических, конических и фасонных, гладких и ступенчатых, наружных и внутренних, сквозных и глухих.

При круглом шлифовании обрабатываемая деталь всегда вращается вокруг своей оси (рис. 8.2).

В зависимости от способа крепления заготовки и вида обрабатываемой поверхности круглое шлифование может быть различным.

а) Наружное шлифование в центрах или патроне:

-периферией круга с продольной подачей (рис. 8.2а);

-врезное, только с поперечной подачей (рис. 8.2б);

-глубинное, только с продольной подачей (рис. 8.2в);

-шлифование уступами (рис. 8.2г): сначала врезное, а затем с продольной подачей;

143

-одновременное шлифование цилиндрической и

торцевой поверхностей (рис. 8.2д).

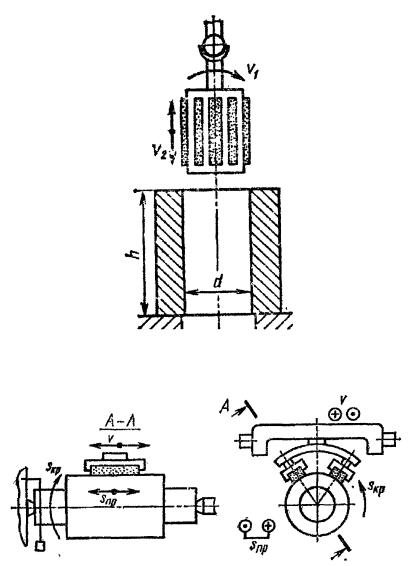

б) Внутреннее шлифование:

-заготовка закреплена в патроне (рис. 8.3а);

-планетарное шлифование громоздких деталей (рис.

8.36).

в) Бесцентровое шлифование (рис. 8.4).

Рис. 8.2. Схемы круглого наружного шлифования

Рис. 8.3. Схемы круглого внутреннего шлифования

144

Рис. 8.4. Схема круглого бесцентрового шлифования

2) Плоское шлифование

Различают две схемы плоского шлифования (рис. 8.5).

Рис. 8.5. Схемы плоского шлифования

145

а) Периферией круга: с продольной и круговой подачами стола (рис. 8.5а,б);

б) Торцом круга: с продольной и круговой подачами стола (рис. 8.5в,г);

3)Профильное шлифование

Кпроцессам профильного шлифования относятся:

обработка резьб и зубчатых колес, шлифование сфер и сложных фасонных поверхностей с перемещением детали или круга по копиру, кулачку или шаблону.

Основными схемами профильного шлифования являются: а) Резьбошлифование: однониточное и многониточное.

б) Зубошлифование: - фасонным кругом;

- одним или двумя тарельчатыми кругами; - абразивным червяком.

в) Шлифование сфер: периферией и торцом круга.

г) Шлифование сложных фасонных поверхностей. д) Ленточное шлифование.

4.Шлифовальные станки

Шлифовальные и заточные станки относятся по классификатору ЭНИМС к третьей группе, в которую входят такие основные типы станков, как: кругло-, внутри-, плоско-, бесцентрово- и обдирочношлифовальные, заточные и другие специализированные и специальные шлифовальные станки (резьбо-, зубо-, шлице-, сферо-, ленточношлифовальные и др.).

Каждый тип станка имеет свои конструктивные особенности, однако, общим признаком служит то, что главным движением является вращение шлифовального круга, а движения подачи придают детали, столу или шпиндельной бабке с кругом.

146

ТЕМА № 9

1)ОТДЕЛОЧНЫЕ МЕТОДЫ ОБРАБОТКИ

1.Обработка абразивными инструментами

Методы отделочной абразивной обработки применяют для получения поверхностей малой шероховатости и улучшения точности размеров и формы деталей. К таким методам обработки относятся: тонкое и алмазное точение и шлифование, хонингование, суперфиниширование, полирование, притирка (доводка), гидроабразивная обработка и др.

1)Хонингование – обработка отверстий при помощи мелкозернистых абразивных брусков, совершающих вращательное и возвратно-поступательное движения.

Инструментом служит хонинговальная головка (хон), представляющая собой державку, в корпусе которой размещены колодки с абразивными брусками, равномерно распределенными по периметру обрабатываемого отверстия. Процесс хонингования проводят при охлаждении зоны резания, в качестве СОЖ чаще применяют смесь керосина

(80…90%) с веретенным маслом (20…10%).

Хонингованием можно получать поверхности с шероховатостью до = 0,08 мкм при точности размера до 5- го квалитета.

2)Суперфиниширование – окончательная обработка различных поверхностей колеблющимися абразивными или алмазными брусками, упруго закрепленными в специальной головке (рис. 9.2). Вдоль оси бруска добавляется вибрационное движение (осцилляция с частотой до 1200 колебаний в минуту и амплитудой 1,5…6 мм).

147

Рис. 9.1. Схема хонингования

Рис. 9.2. Схема суперфиниширования

В качестве СОЖ используется керосин с маслом (5…10

%).

148

Суперфиниш обеспечивает получение поверхностей с шероховатостью = 0,16…0,2 мкм при точности размеров до 5-го квалитета.

Суперфиниш, как и хонингование, не исправляет искажение оси цилиндрических поверхностей, полученное при предварительной обработке.

3) Полирование – доводка поверхностей мелкозернистой пастой, нанесенной на эластичный полировальный круг, изготовленный из войлока, фетра, кожи, капрона, спрессованной ткани (рис. 9.3).

Полирование обычно применяют в качестве декоративной отделки поверхностей, т.е. только для уменьшения шероховатости.

Рис. 9.3. Схемы процесса и методов полирования

4) Притирка (или доводка) заключается в удалении с поверхности обрабатываемой детали тончайшего слоя.

Процесс притирки осуществляют с помощью притиров (чаще чугунных или бронзовых дисков), на поверхность которых нанесена притирочная паста, состоящая из абразивного порошка, химически активного вещества и связующей жидкости.

Притирка позволяет получать самые точные (до 4-го квалитета) и очень чистые поверхности деталей, работающих в условиях повышенной герметичности (плунжерные пары

149