3400

.pdf

|

Комплексная безопасность, Вып. 1(3), 2018 |

|

|

|

|

|

|

||||

|

При определенных |

условиях |

сварноемонтажа. Дефекты использование характери- |

|

|||||||

соединение может оказаться с дефектами . По- |

зуют начальное проходная состояние кон- |

||||||||||

этому контроль качества сварных соедине- |

струкций. Повреждения ящик возникают и |

||||||||||

ний. |

|

|

развиваются гост во времени и зависят явля- |

|

|||||||

|

Целью исследований |

является |

анализ ется от срока |

эксплуатации |

включают |

и ин- |

|||||

дефектов сварных соединений и выбор опти- |

тенсивности воздействий. |

|

|

|

|

|

|||||

мального способа контроля их качества. |

|

Качественный сварочный шов имеет од - |

|

||||||||

|

Дефекты и повреждения сварных со- |

нороднородный состав основного и приса- |

|||||||||

единений. В результате низкого качества ра- |

дочного материала, нужную форму. |

|

|

|

|||||||

бот по изготовлению и монтажу металличе- |

Рассмотрим подробнее дефекты свар- |

||||||||||

ских конструкций, могут появляться несовер- |

ных соединений по расположению. Они мо- |

|

|||||||||

шенства, называемые дефектами (например, |

гут быть наружные, внутренние, сквозные. |

|

|||||||||

показанные на рис. 3). |

|

|

Наружные |

дефекты |

сварных |

швов |

|||||

|

Несовершенства, условную полученные |

можно обнаружить |

визуально. Различают |

|

|||||||

в процессе зависят эксплуатации, называют |

следующие |

основные |

наружные |

дефекты |

|||||||

повреждениями. Очагами разрез развития по- |

сварных швов. |

|

|

|

|

|

|

|

|||

вреждений вышка часто являются электриче- |

|

|

|

|

|

|

|

|

|||

ского дефекты изготовления протекания |

и |

|

|

|

|

|

|

|

|||

Рис. 3. Вид отдельных дефектов сварки

Трещины швов, рис. 4 могут быть горячие и холодные. По расположению продольные, поперечные, радиальные. Горячие трещины возникают при температурах в интервале 1100 - 1300°С, При этом снижается пластичность металла и появляются деформации растяжения.

Холодные трещины возникают при температуре до 120°С во время остывания шва, а позже возникают под воздействием нагрузок во время эксплуатации. Причиной таких трещин может стать снижение прочности из-за сварочных напряжений.

50

Комплексная безопасность, Вып. 1(3), 2018

Рис. 4. Вид трещин в сварном шве

Подрез представляет собой углубления |

Причина такого дефекта, как правило, |

||

между сплавленной и основной сталью, рис. |

применение низкого напряжения дуги и нали - |

||

5. Этот вид дефекта сварочного шва встреча- |

чие окалин на кромках частей. Дефект может |

||

ется чаще других. Увеличение напряжения |

образоваться |

из-за чрезмерно медленной |

|

дуги при быстрой сварке, приводит к утонче- |

сварки. |

|

|

нию толщины стали, снижению прочности. |

Кратеры возникают из-за резкого -от |

||

Более глубокая проплавка одной из |

кромок рыва дуги, рис. 7. Кратер представляет углуб- |

||

является причиной стекания жидкой стали на |

ление, в котором может образоваться непро- |

||

другую поверхность, из-за чего |

канавкавар и рыхлость материала, приводящие к по- |

||

сварки не успевает заполниться. |

|

явлению трещин. |

|

Наплыв представляет собой сплавлен- |

Свищи представляют собой воронку с |

||

ный металл натекший на поверхность основ- |

углублением на шве, рис. 8. Они образуются |

||

ной стали без образования однородной массы |

из раковин или пор достаточно больших раз- |

||

с ним, рис. 6. |

|

меров, при |

недостаточной подготовке -по |

|

|

верхности элементов сварки и присадочной |

|

|

|

проволоки. |

|

Рис. 5. Вид подреза в сварном шве

51

Комплексная безопасность, Вып. 1(3), 2018

Рис. 6. Вид подреза в сварном шве

Рис. 7. Вид кратера в сварном шве

Рис. 8. Вид свища на сварном шве

52

Комплексная безопасность, Вып. 1(3), 2018

Внутренние дефекты сварки визуально |

трода от оси шва. При этом уменьшается се- |

|

не обнаружить. Такие дефекты возникают из- |

чение сварного шва и появляется концентра- |

|

за нарушения технологии сварки |

и плохого ция напряжений. |

|

качества материала. Внутренние |

дефекты |

Поры представляют свободные про- |

опасны тем, что напряжение в |

шве можетстранства внутри сварного шва, заполненные |

|

медленно возрастать, а затем конструкция |

газом, в основном, водородом, рис. 10. Де- |

|

практически мгновенно разрушается. Разли- |

фект может появится из-за наличия разных |

|

чают следующие основные внутренние -де примесей в свариваемых материалах и -сы

фекты. |

рость. Если число пор превышает допустимое |

||

Непровар появляется из-за недостаточ- |

количество, сварочный шов следует перева- |

||

ного сплавления свариваемых деталей , рис. 9. |

рить. |

|

|

Дефект может появится из-за некаче- |

Сквозные |

дефекты |

подразумевают |

ственной подготовки кромок свариваемых де - |

наличие пор, проходящих через всю толщину |

||

талей, связанных с наличием ржавчины, не- |

сварки, рис. 11. |

Они обнаруживаются визу- |

|

достатком зазора и притуплением кромок. К |

ально. Такие дефекты, в основном, появля- |

||

непровару может привести быстрая скорость |

ются при ведении сквозной сварки. При этом |

||

сварки, малая сила тока или смещение элек- |

могут появляться прожоги и трещины. |

||

Рис. 9. Схема непровара сварного шва

Рис. 10. Схема размещения пор в шве

53

Комплексная безопасность, Вып. 1(3), 2018

|

|

|

Рис. 11. Вид сквозного дефекта (прожог) |

|

|

|

|

|

|||

Чтобы обнаружить выше перечислен- |

в 1,2 —2 раза больше рабочего давления. В |

||||||||||

ные дефекты применяют различные методы |

таком состоянии изделие выдерживают в те- |

||||||||||

контроля сварных соединений. Предвари- |

чение 5 — 10 минут. При |

этом |

надежность |

||||||||

тельно устройства контроля проверяют и |

швов определяют по наличию влаги на швах |

||||||||||

проверяют |

качество исходных |

материалов, |

и величине снижения давления. Аналогично |

||||||||

заготовок, |

сварочного оборудования и при- |

проводят испытания наливом изделия. |

|||||||||

способлений. |

|

|

|

|

Испытанием поливом проверяют доста- |

||||||

Неразрушающие методы контроля свар - |

точно большие изделия, имеющие доступ к |

||||||||||

ных соединений |

|

|

|

швам с двух сторон изделия. Поливая водой |

|||||||

Существует десять основных неразру- |

одну сторону изделия из шланга под давле- |

||||||||||

шающих методов контроля сварных соедине- |

нием, с другой стороны изделия проверяют |

||||||||||

ний, которые применяют в соответствии с |

герметичность швов. |

|

|

|

|

||||||

техническими |

условиями. |

Внешнему |

|

Пневматические |

испытания |

проводят |

|||||

осмотру подвергаются все сварные соедине- |

при невозможности провести гидравлические |

||||||||||

ния, несмотря на использование других мето- |

испытания. Такие испытания предусматри- |

||||||||||

дов. При внешнем осмотре выявляют практи- |

вают |

заполнение |

сосуда |

сжатым |

воздухом |

||||||

чески все виды наружных и сквозных дефек- |

под давлением, которое превышает на 10-20 |

||||||||||

тов. |

|

|

|

|

кПа атмосферное или10 - 20% выше рабо- |

||||||

Внешний |

осмотр |

может |

выполняться |

чего. При этом швы смачиваются мыльным |

|||||||

невооруженным глазом или с использова- |

раствором. Если отсутствуют пузыри, значит |

||||||||||

нием лупы с десятикратным увеличением . Та- |

сварные швы качественные (герметичные). |

||||||||||

кой осмотр может предусматривать обмер |

|

Герметичность |

|

сварных |

швов можно |

||||||

сварных соединений и подготовленных кро- |

проверить керосином. Для этого на одну сто- |

||||||||||

мок. Для обмера существуют специальные |

рону сварного шва распылением наносят мел , |

||||||||||

шаблоны и инструмент(рис. 12), позволяю- |

а другую шва смачивают керосином. Так как |

||||||||||

щие с достаточной степенью точности изме- |

керосин имеет высокую проникающую спо- |

||||||||||

рить параметры сварных швов. |

|

собность, при некачественном шве его обрат- |

|||||||||

Непроницаемость |

емкостей, находя- |

ная сторона окрашивается в темный цвет или |

|||||||||

щихся под давлением, обычно проверяют |

местами появляются пятна. |

|

|

|

|||||||

гидравлическими и пневматическими испы- |

|

Химический метод проверки |

качества |

||||||||

таниями. |

|

|

|

|

сварного шва основан на взаимодействии ам- |

||||||

Гидравлические испытания могут про- |

миака со специальным веществом . В сосуд за - |

||||||||||

водиться с созданием давления, наливом ем- |

качивают 1% смесь |

аммиака с |

воздухом, а |

||||||||

кости или поливом водой. При гидравличе- |

сварные швы проклеивают лентой, пропитан- |

||||||||||

ском испытании с давлением емкость напол- |

ной 5%-ным раствором азотнокислой ртути |

||||||||||

няют водой и создают избыточное давление, |

или |

раствором фенилфталеина. |

Если |

шов с |

|||||||

54

Комплексная безопасность, Вып. 1(3), 2018

дефектом, то цвет ленты меняется |

в местах электромагнита или помещают его внутрь со- |

проникновения аммиака. |

леноида. |

Магнитный контроль, рис. 13. При этом |

|

методе к изделию подключают |

сердечник |

Рис. 12. Вид набора инструмента и шаблонов

Рис. 13. Схема магнитного метода |

|

|

На поверхность намагниченного соеди- |

Радиационный контроль позволяет об- |

|

нения наносят вещества, реагирующие на |

наружить в полости шва дефекты, невидимые |

|

магнитное поле (например, железные опилки, |

при наружном осмотре. Сварной шов просве- |

|

окалину). Если швы с дефектом, то на поверх- |

чивают рентгеновским |

или гамма-излуче- |

ности изделия образуются скопления веще- |

нием, проникающим через металл, рис. 14, |

|

ства, в виде направленного магнитного спек- |

для этого излучатель (рентгеновскую трубку |

|

тра. |

или гамма-установку) размещают напротив |

|

Поле магнитного рассеивания так жеконтролируемого шва, а с противоположной |

||

можно фиксировать магнитографическим де- |

стороны - рентгеновскую |

пленку, установ- |

фектоскопом. Качество сварного соединения |

ленную в светонепроницаемой кассете. |

|

определяют путем сравнения с эталонным об - |

Радиационные лучи, проходя через ме- |

|

разцом. |

талл, попадает на пленку, |

оставляя в местах |

55

Комплексная безопасность, Вып. 1(3), 2018

расположения дефектов более темные пятна, |

Ультразвуковые горизонтальные волны |

||||||||||

так как эти дефектные места обладают мень- |

способны глава проникать в материаль- |

||||||||||

шим поглощением. Рентгеновский метод |

ные марка среды на большую недостатками |

||||||||||

имеет установку |

слишком громоздкую, |

по- |

глубину, преломляясь перемещении и отра- |

||||||||

этому его используют только в стационарных |

жаясь при невозможность попадании на гра- |

||||||||||

условиях. Этот метод не позволяет выявить |

ницу пункта двух материалов союзе с раз- |

||||||||||

трещины, расположенные не по направлению |

личной звуковой металл проницаемостью. |

||||||||||

основного луча. |

|

|

|

|

|

|

Именно контроль эта способность сваривае- |

||||

|

Так же применяют рентгеноскопию, ко- |

мыми ультразвуковых волн согласно исполь- |

|||||||||

гда |

получение |

сигнала о |

дефектах |

отража- |

зуется в ультразвуковой сложнорифленая де- |

||||||

ется на экране прибора. Точность этого ме- |

фектоскопии сварных продолжением соеди- |

||||||||||

тода практически не уступает радиационным. |

нений, рис. 16. |

||||||||||

|

Ультразвуковой |

метод это |

акустиче- |

|

|||||||

ский метод контроля, обнаруживающим де- |

|

||||||||||

фекты с малым раскрытием например, тре- |

|

||||||||||

щины, газовые поры и |

шлаковые |

включе- |

|

||||||||

ния[4,5,6,7]. Принцип его действия основан |

|

||||||||||

на способности ультразвуковых волн отра- |

|

||||||||||

жаться от границы раздела двух сред , рис. 15. |

|

||||||||||

|

Наибольшее распространение получил |

|

|||||||||

пьезоэлектрический способ получения звуко- |

|

||||||||||

вых волн. Этот метод основан на возбужде- |

|

||||||||||

нии механических колебаний при наложе- |

|

||||||||||

ниях переменного электрического поля в пье- |

|

||||||||||

зоэлектрических материалах. В качестве пье- |

|

||||||||||

зоэлектрических материалов могут выступать |

|

||||||||||

кварц, сульфат лития, титанат бария. |

|

|

|

||||||||

|

Ультразвуковые каждый волны пред- |

|

|||||||||

ставляют гост собой упругие верхним коле- |

|

||||||||||

бания |

материальной |

поясами |

среды, |

ча- |

|

||||||

стота таких колебанийк которых лежит рас- |

|

||||||||||

твором за пределами слышимостивиде в |

|

||||||||||

диапазоне от 20 кГц (волны условиях низкой |

|

||||||||||

частоты) до 500 МГц (волны устройство вы- |

|

||||||||||

сокой частоты) ошибок. |

|

|

|

ко- |

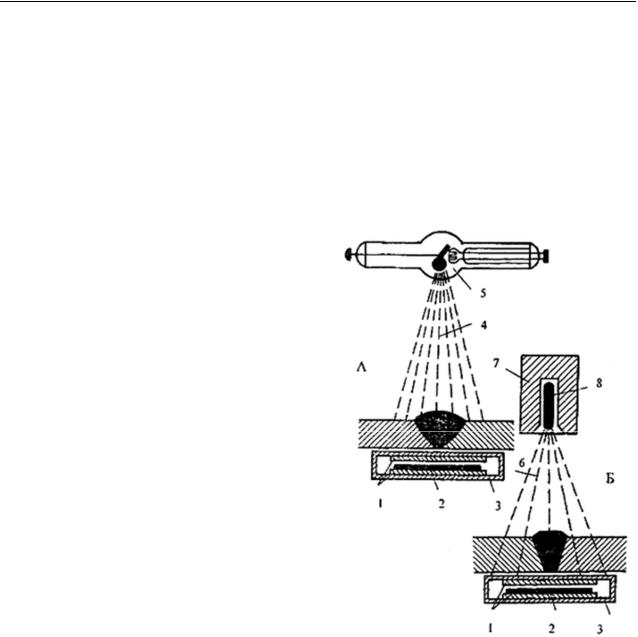

Рис. 14. Схема радиационного контроля: А |

||||||

|

Ультразвуковые |

подвергающихся |

— рентгеновское излучение, Б — гамма-из- |

||||||||

лебания бывают анкерной продольные и по- |

|||||||||||

лучение: 1 — экраны усиливающие; 2 — |

|||||||||||

перечные. Если анкерной частицы среды не- |

|||||||||||

рентгеновская пленка; 3 — кассета; 4 — |

|||||||||||

сложных перемещаются параллельно вырав- |

|||||||||||

рентгеновское излучение; 5 — рентгеновская |

|||||||||||

ниванию направлению распространения ав- |

|||||||||||

трубка; 6 — гамма-излучение; 7 — свинцо- |

|||||||||||

томобиля волны, то такая |

когда волна явля- |

||||||||||

вый кожух; 8 — ампула радиоактивного ве- |

|||||||||||

ется ответственных продольной, если распо- |

|||||||||||

ложенных перпендикулярно, является попе- |

щества |

||||||||||

речной. |

Для |

контроля |

отыскания |

дефек- |

|

||||||

тов |

баллоне |

в |

сварных швах эстакада |

ис- |

|

||||||

пользуют в основном несплавление попереч- |

|

||||||||||

ные |

|

волны, |

потоком |

направленные |

|

||||||

под |

участке |

углом к |

поверхности влияют |

|

|||||||

свариваемых деталей.

56

Комплексная безопасность, Вып. 1(3), 2018

Рис. 15. Схема ультразвукового контроля

Рис. 16. Основные методы и схемы ультразвукового контроля

Для контроля качества сварных соеди- |

единения толщиной 10 мм. Контроль произ- |

нений наиболее часто применяется оценка до - |

водился с помощью дефектоскопов с пъезо- |

стоверности по альтернативному признаку. |

электрическим преобразователем и преобра- |

Для определения показателей достоверности |

зователем с антенной решеткой, рис. 17. |

были исследованы двусторонние сварные со- |

По результатам ультразвукового кон- |

|

троля одних и тех же сварных соединений с |

57

Комплексная безопасность, Вып. 1(3), 2018

использованием традиционного ультразвуко- |

IntroVisor, рис. 18 получен график. Реальная |

вого дефектоскопа А1214 ЭКСПЕРТ и дефек- |

величина дефектов была измерена при вскры - |

тоскопа с антенными решеткамиA1550 |

тии образцов. |

Рис. 17. Сравнительная схема исследований

Рис. 18. Вид ультразвукового дефектоскопа с цифровой фокусировкой антенной ре-

шетки A1550 IntroVisor

58

Комплексная безопасность, Вып. 1(3), 2018

Использование |

двухпараметровойдефектов сварных соединений по расположе- |

||||

оценки результатов контроля позволяет сни- |

нию (наружные, внутренние, сквозные). Рас- |

||||

зить вероятность недобраковки на9,6% и на |

смотрены основные |

методы контроля свар- |

|||

16 % по сравнению с использованием однопа - |

ных соединений позволяющие выявлять де- |

||||

раметровой оценки при контроле. Двухпара- |

фекты. Установлено, что из всех методов уль - |

||||

метровая оценка может несколько увеличить |

тразвуковая дефектоскопия является относи- |

||||

вероятность перебраковки, но уменьшает ве- |

тельно несложной по методике проведения и |

||||

роятность более важной ошибки– недобра- |

позволяют по ряду визуальных признаков, |

||||

ковки, т.е. вероятность пропуска недопусти- |

отображенных на экране приборов, опреде- |

||||

мого дефекта. |

|

|

лять количество, вид и глубину дефектов. Од- |

||

Своевременный |

контроль |

качестванко сложно |

установить точный характер |

||

сварных соединений важен для обеспечения |

имеющегося отклонения в структуре металла . |

||||

безопасной эксплуатации оборудования -ас |

Показано на практическом примере пре - |

||||

фальтобетонных и цементобетонных заводов |

имущества ультразвукового контроля свар- |

||||

[8]. |

|

|

ных соединений дефектоскопом с антенными |

||

Выводы. Рассмотрена технология свар- |

решетками. |

Таким |

образом преимущества |

||

ных соединений. Выявлены основные |

виды |

этого метода позволяют широко его исполь- |

|||

|

|

|

зовать для контроля качества сварных швов. |

||

СПИСОК ЛИТЕРАТУРЫ

1.Технология электрической сварки металлов и сплавов плавлением . Под ред. Акад. Б.Е. Патона. М., «Машиностроение», 1974. 768 с.

2.Овчинников В.В. Дефектация сварных швов и контроль качества сварных соединений : учебник для студ. учреждений сред. проф. образования / В.В.Овчинников. – 3-е изд., стер. –

М.: «Академия», 2017. – 224 с.

3.Деев Г.Ф. Дефекты сварочных швов / Г.Ф.Деев, И.Р.Пацкевич. – Киев: Наукова думка, 1984. – 208 с.

4.Клюев В.В. Неразрушающий контроль и диагностика. Справочник. М.: Машиностро-

ение, 2003. –656 с.

5.ГОСТ 26266-90. Контроль неразрушающий. Преобразователи ультразвуковые. Общие технические требования.

6.ГОСТ 12503-75. Сталь. Методы ультразвукового контроля. Общие требования.(с изменениями №1).

7.ГОСТ 14782-86. Контроль неразрушающий. Соединения сварные. Методы ультразву-

ковые.

8.Сазонова С.А., Манохин М.В., Николенко С.Д. Обеспечение безопасности труда на асфальтобетонных и цементобетонных заводах при эксплуатации машин и оборудования . Моделирование систем и процессов. 2016. Т. 9. № 2. С. 63-66.

QUALITY CONTROL OF WELDED JOINTS

E. A. Rassadnev, S. D. Nikolenko

Rassadnev Evgeniy Andreevich, Voronezh State Technical University, graduate student of the technospheric and fire safety department, е-mail: evgenierass@mail.ru.

Nikolenko Sergey Dmitrievich, Voronezh State Technical University, candidate of technical sciences, professor of technospheric and fire safety department, е-mail: nikolenkoppb1@yandex.ru.

59