3312

.pdf

Рис. 67. Результат сборки

Рис. 66.Сборка поковки и инструмента

Аналогично создается полость для нижней половины

(рис. 68).

Рис. 68. Полость для нижней половины

Далее подготовленные верхнюю и нижнюю половины необходимо позиционировать в отдельном документе сборки (рис. 69) вместе с заготовкой.

61

Рис. 69. Отдельный документ сборки

При этом следует рассматривать два случая процесса штамповки – осадкой заготовки «в торец» и «плашмя».

Выполнение работы

1.Для выбранной ранее поковки детали создать геометрию нижней и верхней вставки, смоделировать процесс штамповки в один переход осадкой «в торец» и штамповкой «плашмя».

2.В отчете отразить наиболее важные характеристики смоделированного процесса.

62

ЛАБОРАТОРНАЯ РАБОТА №7

Тема: РЕАЛИЗАЦИЯ МНОГОПЕРЕХОДНЫХ ПРОЦЕССОВ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ СРЕДСТВАМИ САПР DEFORM-3D

Цель работы: используя возможности модуля реализации многопереходных процессов штамповки выполнить моделирование спроектированного варианта технологического процесса.

Технические средства и программное обеспечение

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office;

4.CAD/CAM/CAE SolidWorks;

5.САПР ТП ОМД «Триумф»;

6.САПР ТП Deform-3D.

Теоретические сведения

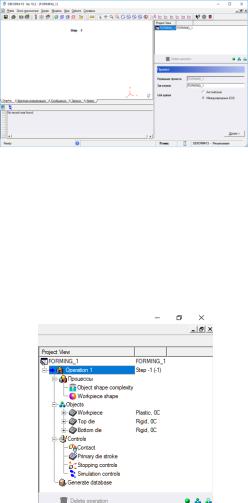

Для решения задач моделирования многопереходных процессов в программном комплексе Deform-3D рекомендуется использовать модуль Forming (рис. 70), впрочем и сам Deform-3D позволяет моделировать многопереходные процессы, но в этом случае будет иметь место ряд недостатков.

В первую очередь Deform 3D не позволяет автоматически перекладывать заготовку на следующий штамповочный переход, а так же нет возможности моделирования процессов нагрева и остывания заготовки, что реализовано в модуле

Forming.

Интерфейс модуля состоит из трех основных частей. Первая часть – графическое поле, которое предназначено для

63

отображения геометрической информации о моделируемой задачи, вторая часть – дерево процессов и ввод исходных данных и третья часть, предназначенная для отображения кол-ва расчетных шагов.

Рис. 70. Интерфейс модуля Forming

Создание первой операции осуществляется после щелчка по кнопке «Далее > », расположенной в области «Проект». При этом в дереве проектов появиться первая операция, для создания которой необходимо ввести следующие данные

(рис. 71).

Рис. 71. Ввод данных

64

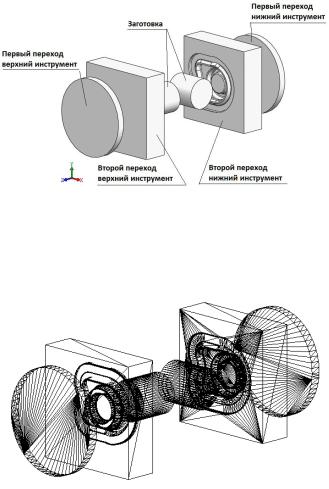

Для моделирования процессов многопереходной штамповки необходимо иметь следующие геометрические данные

(рис. 72).

Рис. 72. Геометрические данные

Сгенерированная STL-геометрия показана на рис. 73, данные сохраняются для каждой модели отдельно.

Рис. 73. Сгенерированная STL-геометрия

65

Для определения процесса необходимо последовательно ввести данные в следующих категориях:

1)процессы:

-object shape complexity.

-workpiece shape:

-whole part – целая деталь;

-symmetry - симметрия.

2)объекты.

3)управление.

4)генерирование базы данных.

При моделировании процессов штамповки осесимметричных поковок можно исследовать не весь процесс осадки цилиндрической заготовки, а лишь некоторую ее часть (symmetry). Но, как правило, современные ЭВМ позволяют решать задачи любой сложности и необходимость в оптимизации затрат машинного времени практически отпадает, потому всегда будем моделировать целую заготовку (whole part).

Далее система предлагает определиться с числом объектов. При этом возможны следующие варианты:

-1 заготовка + 1 инструмент;

-1 заготовка + 2 инструмента;

-1 заготовка + N инструментов.

Здесь следует учесть, что если не ставится задача исследования напряженно-деформированного состояния инструментов, то достаточно иметь 1 заготовку и 2 инструмента. Импортированная заготовка с созданной сеткой конечных элементов, показана на рис. 74.

66

Рис. 74. Импортированная заготовка с созданной сеткой конечных элементов

Вид заготовки и инструментов после автоматического позиционирования (рис. 75).

Для определения зон контакта необходимо ввести коэффициент трения, значение которого можно ввести как вручную, так и выбрать из предлагаемых программой (рис. 76).

Рис. 75. Вид заготовки и инст- |

|

рументов после автоматиче- |

Рис. 76. Ввод коэффициента тре- |

ского позиционирования |

ния |

|

67 |

Величина перемещения главного (деформирующего) инструмента определяется вводом соответствующего значения в поле (рис. 77).

Рис. 77. Величина перемещения главного (деформирующего) инструмента

Так же можно указать дополнительные критерии остановки, к которым относятся:

-предельное значение перемещения инструмента;

-предельная нагрузка на инструмент;

-расстояние между объектами.

Завершающим этапом подготовки данных является ввод числа шагов и числа шагов, через которое будет осуществляться сохранение результатов расчета.

Теперь можно сгенерировать базу данных, проверив их целостность и запустить задачу на расчет.

Результатами расчета, так же, как и при расчете в De- form-3D, являются картины напряженно-деформированного состояния поковки и значения величин усилия и технологической работы (рис. 78).

68

Рис. 78. Картины напряженно-деформированного состояния поковки и значения величин усилия и технологической работы

Далее можно приступить к созданию следующей технологической операции – окончательной штамповки. Для добавления новой операции необходимо выбрать последний шаг, тогда активируются соответствующие пункты меню

(Add operations).

Рис. 79. Добавление новой операции

69

Вид объектов до и после позиционирования показан на рис. 80.

а

б

Рис. 80. Вид объектов: а) до позиционирования, б) после позиционирования

70