3312

.pdf

В соответствии с ГОСТ 7505-89 проектирование чертежа поковки начинается с определения исходного индекса поковки, который позволит назначить припуски на механическую обработку, кузнечные напуски, уклоны и другие параметры, преобразующие изделие в поковку с учетом типа реализуемого процесса (открытая или закрытая штамповка).

Расчет исходного индекса выполним при помощи специализированной программы «Исходный индекс» (рис. 18).

Рис. 18. Программа «Исходный индекс»

Рассмотрим последовательность действий при проектировании поковки для изделия «колесо зубчатое», показанного на рис. 19 а). Модель изделия показана на рис. 19 б).

21

а) чертеж

б) 3D-модель

Рис. 19. Чертеж и 3D-модель изделия «колесо зубчатое»

22

Масса изделия, определенная по модели, равна 16,592 кг, объем изделия – 2127231,905 мм3. Продемонстрируем алгоритм работы с программой (рис. 20).

Рис. 20. Последовательность работы с программой «Исходный индекс»

23

Рис. 20. Последовательность работы с программой «Исходный индекс» (окончание)

Результатом работы программы является отчет, подготовленный в программе Microsoft Word, отобразить который можно щелкнув по кнопке «Отчет в Microsoft Word». Из

24

данных отчета необходимо извлечь значение исходного индекса (рис. 21).

Рис. 21. Отчет о работе программы

25

Выполнение работы

1.С помощью ресурсов сети Internet найти чертеж изделия в соответствии с данными табл. 1, выполнить анализ технологичности поковки, осуществить выбор метода изготовления и типа технологического оборудования;

2.Создать 3D-модель изделия, определить объем

имассу;

3.Подробно изучить базовые определения ГОСТ 750589, ознакомиться с методиками построения поковок, выполнить автоматизированный расчет исходного индекса поковки.

|

|

|

|

|

Таблица 1 |

|

|

|

Исходные данные |

|

|

||

№ |

Наимено- |

Материал |

№ |

Наимено- |

Материал |

|

вание |

вание |

|

||||

|

|

|

|

|

||

1 |

Вал |

Сталь 35 |

16 |

Корпус |

Сталь 35 |

|

2 |

Корпус |

Сталь 40 |

17 |

Стакан |

Сталь 20 |

|

3 |

Шатун |

Сталь 20 |

18 |

Полуось |

Сталь 40 |

|

4 |

Стакан |

Сталь 35 |

19 |

Шатун |

Сталь 20 |

|

5 |

Вилка |

Сталь 30 |

20 |

Фланец |

Сталь 35 |

|

6 |

Фланец |

Сталь 40 |

21 |

Шестерня |

Сталь 40 |

|

7 |

Шестерня |

Сталь 30 |

22 |

Стакан |

Сталь 20 |

|

8 |

Корпус |

Сталь 30 |

23 |

Фланец |

Сталь 40 |

|

9 |

Шатун |

Сталь 40 |

24 |

Полуось |

Сталь 20 |

|

10 |

Фланец |

Сталь 40 |

25 |

Шатун |

Сталь 35 |

|

11 |

Вилка |

Сталь 20 |

26 |

Корпус |

Сталь 30 |

|

12 |

Вал |

Сталь 35 |

27 |

Вилка |

Сталь 20 |

|

13 |

Стакан |

Сталь 20 |

28 |

Шестерня |

Сталь 30 |

|

14 |

Шестерня |

Сталь 40 |

29 |

Шатун |

Сталь 35 |

|

15 |

Полуось |

Сталь 40 |

30 |

Стакан |

Сталь 20 |

|

26

ЛАБОРАТОРНАЯ РАБОТА №3

Тема: ВЫБОР ПАРАМЕТРОВ И АВТОМАТИЗИРОВАННОЕ СОЗДАНИЕ 3D-МОДЕЛИ ЗАГОТОВКИ И ПЕРВОГО ШТАМПОВОЧНОГО ПЕРЕХОДА (ОСАДКИ)

Цель работы: при помощи программы «Параметры заготовки» построить 3D-модель первого штамповочного перехода (осадки), выбрать размеры заготовки и осадочных плит.

Технические средства и программное обеспечение

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office;

4.CAD/CAM/CAE SolidWorks;

5.САПР ТП ОМД «Триумф».

Теоретические сведения

Из чертежа поковки необходимо извлечь величину объема изделия, т.к. все дальнейшие действия при проектирова-

нии, будут основываться на следующем равенстве |

|

, |

(1) |

где VЗАГ – объем заготовки, мм3; VПОК – объем поковки, мм3.

Вычисление параметров заготовки и подготовку геометрических моделей изделия выполним с помощью программы «Параметры заготовки» (рис. 22). В применяемой программе предусмотрено два режима определения объема поковки - автоматическое чтение из предыдущего выполнен-

27

ного этапа проектирования или непосредственным вводом значения в ячейку при активном флажке «Ввести вручную».

Рис. 22. Интерфейс программы «Параметры заготовки»

Данная система позволяет учесть большинство факторов, влияющих на конечный объем поковки, включая объем облойной канавки при моделировании технологических про-

28

цессов штамповки в открытых штампах. Выбрать тип процесса позволяет пункт меню (рис. 23).

Рис. 23. Выбор типа процесса и ввод параметров облойной канавки

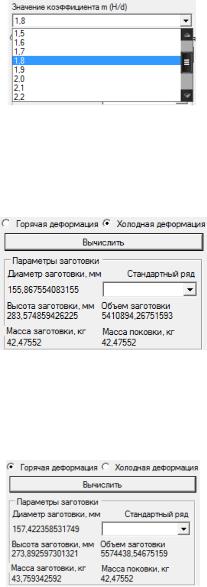

Далее выбирается один из вариантов способа расчета – 1) по конструктивному размеру или 2) по соотношению H/d. Выберем второй способ, по которому необходимо выбрать коэффициент отношения H/d (рис. 24-25).

Рис. 24. Выбор вида расчета

Рис. 25. Выбор формы заготовки

29

Рис. 26. Выбор коэффициента отношения H/d

Вначале вычисляем «холодные» размеры заготовки

(рис. 27).

Рис. 27. Вычисленные значения «холодных» размеров

Округляем полученное значение до стандартного и вычисляем горячие размеры заготовки (рис. 28).

Рис. 28. Вычисленные значения «горячих» размеров

30