3312

.pdf

1. Ввод исход- |

|

3. Ввод данных |

|

2. Проектирова- |

ных данных для |

|

по деталям и |

|

ние заготовки. |

определения ти- |

|

расчет исходного |

|

Расчет диаметра и |

па производства |

|

индекса поковки |

|

высоты заготовки |

|

|

|

|

|

|

|

|

|

|

6. Выбор типа |

|

5. Выбор типов и |

|

4. Проверочные |

пресса и расчет |

|

количества произ- |

|

|

|

|

расчеты и форми- |

||

потребного |

|

водственного обо- |

|

|

|

рудования и средств |

|

рование отчета |

|

количества |

|

|

||

|

автоматизации |

|

||

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Рис. 3. Общая блок-схема программы автоматизированного расчета технического проекта кузнечного цеха на ЭВМ

Блок 1 вводит в память ЭВМ информацию, необходимую для расчета весовых характеристик поковок, затрат времени на их изготовление, а также необходимого усилия оборудования. Для хранения введенных данных используется файл, созданный в табличном процессоре Microsoft Excel «Исходные данные.xlsx». Для процессов горячей объемной штамповки выбирается и хранится следующая информация (рис. 4).

Рис. 4. Пример выбора параметров проектирования технологического процесса

11

Блок 2 реализован в совместном с блоком 1 интерфейсе и отображает информацию о детали, необходимую для определения типа производства (рис. 5). В этом блоке осуществляется расчет исходного индекса поковки, по которому определяются и назначаются припуски, кузнечные напуски и штамповочные уклоны.

Рис. 5. Блок 2

Расчет исходного индекса осуществляется с выбора типа изделия (рис. 6).

Рис. 6. Выбор типа изделий

12

Далее осуществляется анализ технологичности поковки по следующим признакам (рис. 7).

Рис. 7. Анализ технологичности

Расчет исходного индекса поковки выполняется в диалоговом режиме в соответствии с ГОСТ 7505-89 (рис. 8).

13

Рис. 8. Расчет исходного индекса

Результат расчета исходного индекса

Рис.9. Результат расчета

Блок 3 вводит информацию о детали для расчета параметров заготовки. Расчет выполняется на основе объема поковки, который вычисляется исходя из ее массы, а так же может быть введен технологом вручную.

14

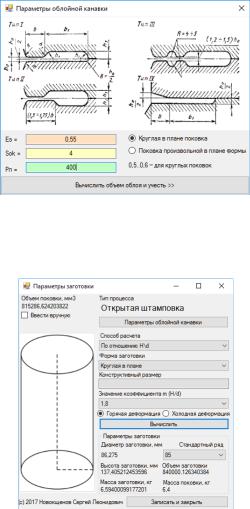

Для процессов объемной открытой штамповки расчет параметров заготовки выполняется с учетом параметров облойной канавки (рис. 10).

Рис. 10. Расчет параметров заготовки

Далее выполняется расчет (рис. 11).

Рис. 11. Пример выполнения расчета

15

Блок 4 осуществляет выбор основного технологического оборудования из моделей четырех ведущих в отрасли фирм-производителей (рис. 12). Так же вычисляется количество потребного технологического оборудования.

Рис. 12. Выбор основного технологического оборудования

Количество оборудования и выбор средств автоматизации осуществляется в следующем диалоговом режиме

(рис. 13-14).

Рис. 13. Выбор количества оборудования

16

Рис. 14. Выбор оборудования и средств автоматизации

Блок 5 осуществляет подбор остальных основных необходимых типов средств автоматизации.

Рис. 15. Выбор средств автоматизации

Блок 6 выполняет проверочные расчеты для выбранных типов технологического оборудования и формирование отчета в текстовом процессоре Microsoft Office.

17

Рис. 16. Формирования отчета

Выполнение работы

1. Ознакомиться с функциональными возможностями САПР ТП «Триумф».

18

ЛАБОРАТОРНАЯ РАБОТА № 2

Тема: РАЗРАБОТКА 3D-МОДЕЛИ ПОКОВКИ. РАСЧЕТ И НАЗНАЧЕНИЕ ПРИПУСКОВ, КУЗНЕЧНЫХ НАПУСКОВ И ШТАМПОВОЧНЫХ УКЛОНОВ

Цель работы: ознакомиться с методикой назначения припусков, кузнечных напусков и штамповочных уклонов в соответствии с ГОСТ 7505-89 с помощью ЭВМ.

Технические средства и программное обеспечение

1.IBM-PC или совместимый компьютер;

2.Операционная система Microsoft Windows;

3.Пакет офисных программ Microsoft Office;

4.CAD/CAM/CAE SolidWorks;

5.САПР ТП ОМД «Триумф».

Теоретические сведения

Одним из самых распространенных способов получения поковок является горячая объёмная штамповка в открытых и закрытых штампах (рис. 17).

Рис. 17. Схемы горячей объёмной штамповки

19

Штамповка в открытых штампах характеризуется тем, что штамп по периметру чистового штамповочного ручья имеет облойную канавку.

На рис. 18 показана схема получения поковки: а – открытая штамповка и полученная поковка после обрезки облоя; б – схема обрезки облоя; в – закрытая штамповка и полученная поковка; 1 – верхний штамп; 2 – нижний штамп; 3 – верхний нож; 4 – нижний нож. В процессе штамповки в облойную канавку выдавливаются излишки металла, образуя облой, который закрывает выход из полости штампа и способствует ее полному заполнению. Такая конструкция штампа позволяет не предъявлять особо высоких требований к точности исходных заготовок по массе. При выборе открытой штамповки следует учесть, что наличие облоя увеличивает расход металла, кроме того, для его удаления требуется применение специальных обрезных прессов и штампов (рис. 19,

б).

Этот вид штамповки можно применять для получения поковок любой конфигурации.

При закрытой штамповке (рис. 19, в) облойная канав-

ка отсутствует, и формирование поковки происходит в условиях всестороннего сжатия, что позволяет штамповать и низко пластичные материалы. Кроме того, закрытой штамповке подвергаются дефицитные и дорогие сплавы, поскольку происходит экономия за счёт отсутствия облоя. Недостатком закрытой штамповки является необходимость точной дозировки объёма исходной заготовки.

Исходными данными при любом методе штамповки для проектирования поковки и заготовки является чертеж изделия в окончательных размерах с указанием необходимых технологических требований. Как правило, по чертежу изделия можно сразу определить его массу и объем, либо из данных чертежа, либо создав его 3D-модель.

20