3174

.pdf(для кислорода и водорода) оребрён с 27, 22 , последующие ряды с 10,83 . В результате длина аппарата осталась без изменений,

т.е. 0,15 м, а гидродинамические потери уменьшились до уровня гладкотрубного пучка.

Таким образом, интенсификация теплопередачи при переменном оребрении позволяет увеличить компактность и снизить гидродинамические потери теплообменного аппарата.

Литература 1 Дроздов, И.Г. Моделирование гидродинамики и теплообмена

высокоскоростного потока в камере испарения высокотемпературного водородного парогенератора / И.Г. Дроздов, С.В. Дахин, Н.Н Кожухов, Д.П. Шматов, Э.Р. Огурцова // Вестник Воронежского государственного технического университета. – 2008.

–Т. 4. – № 11. – С. 114-119.

2.Дахин, С.В. Влияние регенеративного подогрева на эффективность работы водородной паротурбинной установки / С.В. Дахин, А.В. Иванов // Промышленная энергетика. – 2012. – № 11. – С. 39-43.

3.Дахин, С.В. Регенерация теплоты в схеме автономной водородной паротурбинной установки / С.В. Дахин, И.Г. Дроздов, А.В. Дахин // Вестник Воронежского государственного технического университета. – 2011. – Т. 7. – № 9. – С. 182-185.

4.Бажан, П.И. Справочник по теплообменным аппаратам / П.И. Бажан, Г.Е. Каневец, В.И. Селиверстов. – М.: Машиностроение. – 1989. – 367 с.

5. Промышленная теплоэнергетика: Справочник / А.М. Бакластов, В.М. Бродянский, Б.П. Голубев и др.; под общ. ред. В.А. Григорьева и В.М. Зорина. – М.: Энергоатомиздат, 1983. – 552 с.

50

УДК 621.644.07

ПРОВЕРКА ТРУБОПРОВОДОВ СОВРЕМЕННОЙ СИСТЕМОЙ «SMART PIG»

И.В. Романова1, А.А. Потапов2, Г.Н. Мартыненко3, В.И. Лукьяненко4

1Магистрант, гр. М311, irina-romanova-96@mail.ru 2Магистрант, гр. М111, aleksander.potapov.96@yandex.ru

3Канд. техн. наук, доцент, glen2009@mail.ru

4Канд. техн. наук, доцент, lukyanenko1@yandex.ru

ФГБОУ ВО «Воронежский государственный технический университет»

Аннотация: в представленной работе рассматриваются методы неразрушающего контроля трубопроводов с использованием современного комплекса «Smart PIG» для обследования существующих трубопроводов. Они позволяют определить возможные дефекты (такие как трещины, коррозия) на ранних стадиях с помощью различных методов, основанных на научных исследованиях

Ключевые слова: трубопроводы, методы неразрушающего контроля, исследования, коррозия, испытания

Бензин и природный газ являются сегодня основными источниками энергии. Трубопроводы используются для международных перевозок природного газа, сырых и очищенных нефтепродуктов и их транспортировки на прибрежные терминалы. В зависимости от потребностей транспортного центра используются стальные трубы разных диаметров, которые устойчивы к разным давлениям. Эти трубопроводы в основном заглублены, поэтому коррозия и внешние воздействия могут привести к образованию трещин на трубопроводах. Во избежание этого требуется регулярно проводить их инспекцию, чтобы обеспечить безопасность производства и эффективную транспортировку.

Для проверки трубопроводов используются различное оборудование и методы контроля, которые работают по различным принципам [1]. Из-за того, что трубопроводные линии расположены под землёй, добраться до них сложно и очень дорого, а в некоторых случаях вообще не иметься возможности, поэтому используют устройства контроля, которые могут перемещаться непосредственно

51

в трубопроводе. Одним из таких устройств является комплекс оборудования под названием «Умные свиньи».

«Умные свиньи» – это электронные устройства, которые используются для определения потерь металла на стенках или деформаций в трубопроводах. Эти устройства, также называемые «Smart PIG», собирают и записывают физические данные о целостности трубопровода во время движения по ним [2]. После оценки этих данных выявляются потенциальные проблемные зоны в трубопроводе, и появляется возможность предотвратить проблему до её возникновения. Оборудования системы «умные свиньи» могут комплектоваться четырьмя видами устройств в соответствии с предполагаемым использованием: это устройства геометрии, устройство картирования, устройства для определения потери металла (коррозии), устройства для обнаружения трещин. Рассмотрим каждые из предлагаемых устройств.

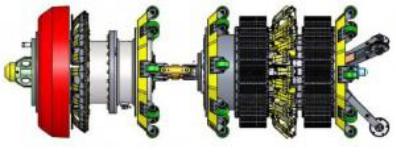

1. Устройство геометрии – это оборудование, с помощью которого определяют возможные деформации, такие как вмятины, полученные как вариант, от внешних воздействий (рис. 1).

Рис. 1.Устройство геометрии

Основной задачей устройства геометрии является сбор информации о физической форме или геометрии трубопровода. Оборудование системы геометрии используется для следующих задач:

–для контроля над новыми трубопроводами перед вводом их в эксплуатацию для того, чтобы избежать вмятин или деформаций, полученных во время проведения монтажных работ;

–для контроля повреждений в трубопроводе, вызванными механическими причинами или полученными третьими лицами;

52

–для определения повреждений в трубопроводе, вызванных стихийными бедствиями, такими как землетрясения, оползни, оседания грунта и наводнениями;

–для контроля диаметров трубопровода и выявления факторов препятствования движению.

В этой области используются две основные технологии. Это электромеханические и вихревые токи. Электромеханическая технология более известна и является основной технологией, используемая в геометрических устройствах. В этой технологии есть рукава, которые могут непрерывно контактировать со стенками трубопроводов с помощью пружин. Любые изменения диаметра трубы обеспечивают движение кронштейнов, и, таким образом электронные сигналы формируются в датчиках давления, которые находятся в контакте с кронштейном. Эти записанные сигналы затем изучают и получают информацию о форме трубы. Вихревые токи, это ещё одна разновидность метода измерения, используемая в этих устройствах, где уменьшение сигналов, полученных вихревым зондом, наблюдается в области изменения диаметра трубы.

2. Устройство картирования. Картографическое оборудование включает в себя, как правило, гироскоп, акселерометр и навигационную систему. Гироскоп определяет изменения угла на осях X, Y и Z, а акселерометры определяют изменения скорости. Система навигации в комплекте оборудования обеспечивает определение позиции. Так же эти устройства могут быть использованы для следующих целей:

–для хранения и последующим использованием данных, связанных с трубопроводами;

–для измерения изгибов в трубопроводах;

–для подтверждения существующих трасс трубопроводов;

–для определения объёма земляных работ.

3. Устройства для определения потери металла (коррозии). Транспортировка агрессивных жидкостей в трубопроводе, мелкие песчинки, находящиеся в транспортируемой среде, химически активные вещества, проблемы с покрытием или катодной защитой, температуры, химический состав почвы и активность микроорганизмов все это способствует вызыванию коррозии на заглублённых трубопроводах. В зависимости от вещества и скорости среды, коррозия может происходить по-разному (равномерная, неравномерная или как её ещё называют местная коррозия) [3 - 5].

53

Считается, что от 20 до 30 % коррозии, происходящей на трубопроводах, являются коррозией микробиологического воздействия. Также существует тип коррозии, который возникает в результате воздействия блуждающими токами. Некоторые примеры коррозии (потери металла) показаны на рис. 2.

а) |

б) |

в) |

Рис. 2. Различные коррозионные примеры трубопроводов: а) внутренняя коррозия; б) внешняя коррозия;

в) микробиологическая коррозия

Сегодня существуют методы, позволяющие определить процесс протекания коррозии, которые работают по принципам ультразвуковых технологий, утечкой магнитного потока и вихревыми токами [6].

Преобразователи, используемые в составе ультразвукового оборудования, создают ультразвуковую волну, скорость которой известна. В то время как звуковые волны, проникающие в стенку трубы, способствуют созданию первого эхо, звуковые волны, отражающиеся от внешней стенки, создают другое эхо. В результате определения времени между этими двумя эхосигналами определяется толщина стенки трубы. Для использования этой технологии необходима чистая стенка трубы, и совершенно невозможно её применение в случаях, когда парафин накапливается на стенках трубы при транспортировке нефти. Но, несмотря на эффективный результат от применения в толстостенных трубопроводах, эта технология широко не используется в отличие от технологии измерений утечки магнитного потока (УМП).

Генерируя магнитное поле на трубопроводе с помощью специального оборудования, выявляют аномалии магнитного поля, вызванные коррозией. В основе этого способа лежат два сильных

54

магнита, с помощью которых можно определить место, где произошла потеря металла. Также наряду с определением прочности трубы, может быть определена дополнительно важная информация о максимальной глубине и длине коррозии, и на какой из стенок трубопровода (внутренней или внешней) она расположена. Обычно данный вид устройства используют для определения коррозии, которые имеют толщину менее 20 % от толщины стенки.

В последние годы помимо устройств геометрии как дополнение начали использовать вихретоковой метод, позволяющий измерить толщины трубопроводов. Вихревые токи – это токи, которые возникают при появлении альтернативного магнитного поля на стенке трубы. Внутренняя коррозия данным методом может быть определена при высокочастотных применениях.

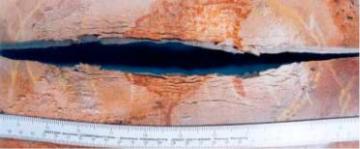

4) Устройства обнаружения трещин. Трещины в трубопроводах появляются двумя разными способами, это коррозионное растрескивание под напряжением (КРН) (рис. 3) и водородное растрескивание (ВР). Существуют две причины, которые могут повлечь за собой КРН: высокий или нейтральный показатели pH.

Рис. 3. КРН на газотранспортном трубопроводе

Для диагностики трубопроводов на обнаружение трещин используют ультразвуковое и поперечное оборудование УМП. Процесс определения трещин с помощью ультразвукового инструмента аналогичен процессу определения коррозии. Ультразвуковые волны, создаваемые преобразователями, отражаются как первое эхо, трековое и последнее эхо появляются в присутствии трещины, что свидетельствует об их наличии. Кроме того, местоположение эхотрещины между двумя другими

55

эхосигналами даёт информацию о местонахождении трещины. Используемому оборудованию требуется жидкая среда между датчиком и стенкой трубы, следовательно, использование осуществляется в трубопроводах, транспортирующих жидкость.

В технологии используемое в УМП, трубопровод намагничен по окружности, чтобы определить трещину. Единственное отличие этого оборудования от оборудования, используемого для определения коррозии, заключается в том, что магнитные ориентации различны.

Таким образов с помощью исследования трубопроводов современным комплексом «Smart PIG» в состав которого входят элементы устройства геометрии, устройство картирования, устройства для определения потери металла (коррозии), устройства для обнаружения трещин, даст возможность исследовать состояние металла на заглубленных трубопроводах, в местах, где до этого был затруднен доступ. При этом становится возможным определение различных дефектов, таких как трещины, коррозия на ранних стадиях, что позволит избежать аварий и утечек нефтепродуктов. Внедрение данных технологий позволит также существенно сократить экономические затраты на обслуживание сетей трубопроводов, транспортирующих природный газ, бензин, нефть. А внедрение и дальнейшее применение данного комплекса на территории России не заставит ждать положительных результатов в области стратегически важных объектах нефтяной и газовой промышленности [7].

Литература

1.Неразрушающий контроль и диагностика: справочник / под ред. проф. В.В. Клюева. – М.: Машиностроение, 2003. – 636 с.

2.Калиниченко, Н.П. Лабораторный практикум по визуальнооптическому контролю: учебное пособие/ Н.П. Калиниченко. – Томск: Изд-во Томского политехнического университета, 2011. – 114 с.

3.Коршак, А.А. Диагностика объектов нефтеперекачивающих станций / А.А. Коршак, Л.Р. Байкова. – Уфа: ДизайнПолиграф-

Сервис, 2008. – 176 с.

4.Богданов, Е.А. Основы технической диагностики нефтегазового оборудования. – М.: Высшая школа, 2006. – 279 с.

56

5.Защита трубопроводов от коррозии. В 2 т. / Ф.А. Мустафин, Л.И. Быков, А.Г. Гумеров и др. – СПб.: Недра, 2007. – Т. 2. – 656 с.

6.Бондаренко, П.М. Новые методы и средства контроля состояния подземных труб. – М.: Машиностроение, 2001.

7.Мартыненко, Г.Н. Применение факторного анализа для обоснования санации изношенных газопроводов / Г.Н. Мартыненко, М.Я. Панов // Известия высших учебных заведений. Строительство.

‒2003. ‒ № 9 (537). ‒ С. 110-112.

УДК 620.92

АНАЛИЗ ЭФФЕКТИВНОСТИ ТЕПЛОСНАБЖЕНИЯ ГОРОДА НОВОВОРОНЕЖА ОТ НВАЭС И КОТЕЛЬНЫХ

В.Б. Верлин

Магистрант гр. мПТ-21, vova.verlin@yandex.ru

ФГБОУ ВО «Воронежский государственный технический университет»

Аннотация: в данной работе приведён анализ эффективности теплоснабжения в городе Нововоронеже от НВАЭС и котельных. В качестве источников тепла здесь выбраны теплофикационная установка АЭС, котельная номер 1 и котельная номер 2. Идея состоит в том, чтобы проанализировать при каком режиме система теплоснабжения города будет работать более эффективно

Ключевые слова: теплофикационная установка, котельная, тепловая нагрузка, пьезометрический график, тариф

В настоящее время в границах муниципального образования городского округа город Нововоронеж действует единая система централизованного теплоснабжения, включающая в себя три источника тепловой энергии:

1.ТФУ Нововоронежской атомной электрической станции (филиал ОАО «Концерн Росэнергоатом»);

2.Котельная Нововоронежского филиала ООО «АтомТеплоЭлектроСеть»;

3.Котельная Управления тепловых, электрических сетей и котельных Филиала ОАО «Концерн Росэнергоатом» «Нововоронежская атомная станция» (НВ АЭС).

57

Рассмотрим характеристики котельных и теплофикационной установки (ТФУ), приведённые в табл. 1, 2, и 3.

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

Марка |

Тип |

|

|

|

|

|

|

|

К.П.Д. |

Темпера- |

№ |

|

Гкал |

|

|

м3 |

м2 |

тура |

||||

п/п |

котельного |

котельного |

|

|

|

|

|

|

котла, |

уход. |

|

час |

|

|

час |

||||||||

агрегата |

агрегата |

|

|

|

|

% |

|||||

|

|

|

|

|

|

|

|

газов, °C |

|||

|

|

|

|

|

|

|

|

|

|

|

|

1 |

ПТВМ-30М |

водогрейный |

|

40 |

|

495 |

821,6 |

88,6 |

145 |

||

№1 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 |

ПТВМ-30М |

водогрейный |

|

40 |

|

495 |

821,6 |

90,3 |

156 |

||

№2 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

3 |

ДЕВ-25- |

водогрейный |

|

15 |

|

330 |

272,9 |

92,2 |

75,8 |

||

14ГМ №3 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

4 |

ДЕВ-25- |

водогрейный |

|

15 |

|

330 |

272,9 |

93,6 |

70 |

||

14ГМ №4 |

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2 |

|

Наименование |

Тип и количество |

Тип |

|

|

котельного |

Гкал/час |

|||

источника и адрес |

котельных агрегатов |

|||

агрегата |

|

|||

|

|

|

||

|

|

|

|

|

Котельная № 3 |

Котёл № 17 ПТВМ- |

водогрейный |

30,00 |

|

30 М-4 |

||||

396070 г. |

|

|

||

|

|

|

||

Нововоронеж, |

Котёл № 18 ПТВМ- |

|

|

|

Заводской проезд, д. 1 |

водогрейный |

30,00 |

||

30 М-4 |

||||

|

|

|

||

|

|

|

|

Таблица 3

Статья баланса |

2014 |

|

|

|

|

Располагаемая мощность ТФУ э/бл. № 3, 4, в |

110,00 |

|

гор. воде, Гкал/час |

||

|

||

Располагаемая мощность ТФУ э/бл. № 6, 7, в |

0,00 |

|

гор. воде, Гкал/час |

||

|

||

Располагаемая мощность пускорезервной |

40,00 |

|

котельной, Гкал/час |

||

|

||

Тепловая нагрузка объектов э/бл. № 1 - 5, |

35,30 |

|

Гкал/час |

||

|

||

Тепловая нагрузка объектов э/бл. № 6, 7, |

0,00 |

|

Гкал/час |

||

|

58

Окончание таблицы 3

Тепловая нагрузка объектов строительно- |

22,00 |

|

монтажной базы, Гкал/час |

||

|

||

Тепловая нагрузка промзоны АЭС (подкл. к |

3,09 |

|

магистрали с Dу 700 мм), Гкал/час |

||

|

||

|

|

|

Потери в магистральных сетях, Гкал/час |

1,57 |

|

|

|

|

Располагаемая мощность на Dу 700 мм на |

89,61 |

|

вводе в город, Гкал/час |

||

|

||

Установленная мощность котельной |

60,00 |

|

УТЭСиК, в гор. воде, Гкал/час |

||

|

||

Располагаемая мощность котельной УТЭСиК, |

60,00 |

|

в гор. воде, Гкал/час |

||

|

||

Собственные нужды, Гкал/час |

0,28 |

|

|

|

|

Тепловая нагрузка (подкл. через котельную |

73,62 |

|

УТЭСиК, Гкал/час) |

||

|

||

Установленная мощность котельной АТЭС, в |

110,00 |

|

гор. воде, Гкал/час |

||

|

||

Располагаемая мощность котельной АТЭС, в |

110,00 |

|

гор. воде, Гкал/час |

||

|

||

Собственные нужды, Гкал/час |

2,25 |

|

|

|

|

Тепловая нагрузка (подкл. через котельную |

39,582 |

|

АТЭС, Гкал/час) |

||

|

||

Потери в распределительных сетях, Гкал/час |

2,20 |

|

|

|

|

Резерв, Гкал/час |

139,28 |

|

|

|

|

Резерв, % |

43,52 |

|

|

|

Также представлена ТФУ в виде четырёх сетевых подогревателей (бойлеров) общей мощностью 110 Гкал/час, где её мощность и количество подключаемых бойлеров зависит от наружной температуры воздуха.

Из табл. 3 мы видим, что резервная мощность по городу равняется 139,28 Гкал/час или 43,52 %, поэтому её надо оптимизировать и проверить, при какой схеме подключения система будет работать более эффективно – при схеме с ТФУ и пиковой

59