3174

.pdf

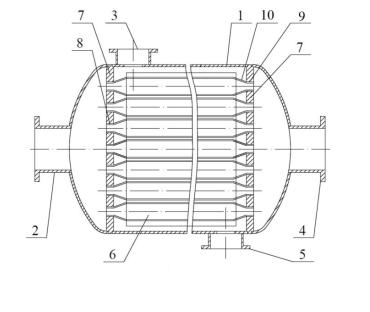

Рис. 1. Теплообменный аппарат кислородазотдобывающей станции

В таком теплообменном аппарате, отображённом на рис. 2, в котором поперечный разрез центральной части любой теплообменной трубки возможно выполнить профилированным в виде прямоугольника со скруглёнными переходами между его сторонами, соотношение сторон составляет h (0,1...0,5) b , где h –

высота прямоугольника, b – ширина прямоугольника.

При этом входная и выходная части трубы выполнены цилиндрическими с обеспечением переходной зоны от цилиндрических участков трубы к профилированному.

Такое видоизменение формы поперечного сечения трубы позволяет при неизменной площади поперечного сечения трубы, и, следовательно, при неизменном перепаде давления на трубе, примерно в 1,8…2,2 раза увеличить периметр поверхностей теплообмена с одновременным уменьшением характерного поперечного размера-размера центральной части струи – примерно в три раза. В этом случае толщина центральной части струи будет равна толщине луча. Изменение формы поперечного сечения – со сплошного круглого на профилированное прямоугольное с одновременным уменьшением толщины – позволит улучшить

90

условия теплообмена, т.к. будет нагреваться или отдавать тепло не только периферийная часть сплошной струи, а вся профилированная струя с достаточно тонким поперечным сечением. Кроме того, такое исполнение поперечного сечения – переход от сплошного круглого к профилированному прямоугольному и обратно – позволяет дополнительно турбулизовать поток, так как в местах деформации потока будут возникать турбулентные явления, что также приводит к интенсификации теплообмена.

Рис. 2. Поперечное сечение теплообменного аппарата кислородазотдобывающей станции: 1 – корпус теплообменного аппарата; 2 – теплообменная труба

Выполнение центральных участков теплообменных труб плоскими позволит более компактно разместить теплообменные трубы в полости корпуса, что, в конечном итоге, позволит на 30…40 % уменьшить радиальные размеры теплообменного аппарата кислородазотдобывающей станции, улучшить условия теплообмена и улучшить массово-габаритные характеристики за счёт уменьшения его габаритных размеров при сохранении длины пути потока.

Таким образом, предложенный вариант исполнения теплообменного аппарата кислородазотдобывающей станции

91

позволит интенсифицировать теплообмен как в трубном, так и межтрубном пространствах пучков теплообменных труб с одновременным увеличением удельной площади теплообмена, что, в конечном итоге, позволит уменьшить габаритные размеры теплообменного аппарата, либо увеличить площадь теплообмена при неизменных габаритных размерах.

Литература

1.Жукаускас, А.А. Интенсификация теплообмена. Успехи теплопередачи, 2 / А.А. Жукаускас, Э.К. Калинин. – Вильнюс: Мокслас, 1988. – 188 с.

2.Касаткин, А.Г. Основные процессы и аппараты химической технологии / А.Г. Касаткин. – М.: Альянс, 2014. – 752 c.

3.Пат. 215274 Российская Федерация, МПК F28D 7/02. Теплообменник / Походяев С.Б., заявитель и патентообладатель Походяев С.Б. – № 99103045/06; заявл. 16.02.1999; Опубл.

10.07.2000. – 8 с.

4.Пат. 2238500 Российская Федерация. МПК F28D 7/02. Теплообменный аппарат / Тюков Н.А., Винокуров О.Г.; заявитель и патентообладатель ООО НПЦ «Анод». – № 2002135325/06; заявл.

27.12.2002; опубл. 20.10.2004. Бюл. № 29. – 6 с.

5.Основы расчета и проектирования теплообменников воздушного охлаждения. Справочник / Под ред. В.Б. Кунтыша, А.Н. Бессонного. – СПб.: Недра, 1996. – 512с.

92

УДК 620.9

РЕКОНСТРУКЦИЯ ГИДРАВЛИЧЕСКОЙ СХЕМЫ ВОДОГРЕЙНОГО КОТЛА ПТВМ-100 ДЛЯ ПОВЫШЕНИЯ ЕГО НАДЕЖНОСТИ

Ф.А. Миляев1, К.Г. Хрипунов2

1Магистрант гр. мПТ-21, sanoffted@yandex.ru

ФГБОУ ВО «Воронежский государственный технический университет»

2Канд. техн. наук, доцент, Hripunov_KG@voronezh.quadra.ru

Филиал ПАО «Квадра» – «Воронежская генерация»

Аннотация: в статье рассматриваются способы изменения гидравлического режима водогрейного котла ПТВМ-100 с целью повышения его надёжности. Были выявлены недостатки гидравлического режима котлоагрегата при различных опытах с изменением температурного режима. Приведены рекомендации по эксплуатации котлоагрегата до проведения реконструкции

Ключевые слова: ПТВМ, надёжность, теплоснабжение, схема, гидравлика

В широко используемых в теплоснабжении водогрейных котлах типа ПТВМ-100, работающих в пиковом или основном режимах, имеются определённые конструктивные недостатки гидравлической схемы. Исследования показали следующее – на определённых режимах эксплуатации котлоагрегата в поверхностях нагрева со стороны теплоносителя (сетевой воды) возникают нарушения как гидравлического, так и температурного режимов, приводящие в перспективе к повреждениям трубопроводов и коллекторов котлоагрегата, в наиболее опасных случаях – разрушение элементов тепловой сети.

Номинальная тепловая производительность котла ПТВМ-100 составляет в расчётном режиме 100 Гкал/ч, номинальный расход сетевой воды в пиковом режиме – 2140 т/ч, топливо – природный газ, либо высокосернистый мазут.

Выше указанные исследования проводились в следующих диапазонах. Тепловая производительность составляла от 30 % до 80 % от проектной, температура теплоносителя на выходе – до 150 °C, рабочее давление – от 1,2 до 6 МПа, расход теплоносителя – от 30 до 100 % от номинала. Данные диапазоны соответствуют

93

основным нагрузкам на котлоагрегатах данного типа. Также были оценены стационарные и экстремальные режимы [1].

Аналитика полученных данных выявила базовые эксплуатационные режимы котлоагрегата, в которых происходят нарушения гидродинамики. К таковым относятся эксплуатационный режим котлоагрегата с малым недогревом воды до температуры насыщения ( t не более 20…25 °C) и работа котла при расходах сетевой воды близким к минимуму – не более 50 % от номинала.

Экспериментальные исследования при недогреве установили места нарушений гидродинамики в гидравлической схеме циркуляции теплоносителя в котлоагрегате, конкретно – в последней (выходной) экранной поверхности и в обоих конвективных пакетах труб. Было выявлено опрокидывание циркуляции теплоносителя, в момент его вскипания на выходе (если соблюдался общий недогрев до кипения в экранной поверхности). Опрокидывание циркуляции продолжалось устойчиво, с вскипанием и температурой металла труб около 201…218 °C [2].

Вскипание одного из потоков теплоносителя вызывало резкое снижение расхода через котлоагрегат. Это приводило к значительному росту гидравлического сопротивления, температуры воды и металла труб в котельной установке.

Данный процесс, начиная с закипания потоков и заканчивая снижением общего расхода, имеет мгновенный характер и ведёт к авариной ситуации со значительными повреждениями поверхностей нагрева котлоагрегата и элементов тепловой сети по причине возникающих гидроударов.

При опытах на малых расходах сетевой воды выявлены регулярные опрокидывания движения воды в заднем и фронтовом теплонагруженных экранных поверхностях, несмотря на достаточно большой t до кипения (до 60…80 °C). Опрокидывание наблюдалось в массовом порядке, по продолжительности достаточно длительно. Температура среды на выходе из трубопроводов с опрокинутым движением в ряде опытов достигала кипения.

Устойчивый гидравлический режим котлоагрегата достигался только при среднем t до кипения – около 36…41 °C. Расход теплоносителя в котлоагрегат поддерживался близко к номинальному – 65…100 %.

94

Таким образом, до реконструкции схемы гидравлики котла ПТВМ-100 в целях избегания серьёзных аварийных ситуаций при эксплуатации следует выдерживать следующие режимные ограничения:

1.Необходимо вести режим эксплуатации котлоагрегата на номинальных значениях температур теплоносителя (вход – 105 °C, выход – 150 °C) строго при его избыточном давлении на выходе из котлоагрегата 1 МПа и более.

2.Контролировать выдержку рабочего давления теплоносителя на выходе из котлоагрегата не менее 0,7 МПа, с настройкой автоматики защиты на данное значение в качестве минимально допустимого давления.

Выявленные недостатки связаны с изначальной проектной гидравлической схемой и конструктивными особенностями котлоагрегата. Учитывая другие известные недостатки водогрейных котлов, они могут являться одной из причин частой повреждаемости труб, а также значительных отложений солей и вынужденных регулярных замен поверхностей нагрева. Стоит заметить, что полученные выводы также применимы к котлам ПТВМ-50 и ПТВМ180.

Для повышения надёжной работы котла ПТВМ-100 и улучшения условий работы поверхностей теплообмена, предлагается комплекс реконструктивных и режимных предприятий.

Данной реконструкцией гидравлической схемы предполагается: - обеспечение подъёмного движения среды во всех экранных

поверхностях; - промежуточные объединения по среде для устранения

параллельных потоков; - организация дополнительного перемещения среды в

конвективных пакетах с целью снижения неравномерностей температур [3];

- изменение последовательности включения поверхностей нагрева по ходу движения среды для выполнения комплекса указанных мероприятий.

Планируемая реконструкция позволит решить вопросы устойчивой гидравлики котла при сохранении конструктива поверхностей теплообмена.

95

Для ПТВМ-100 при пиковой схеме работы котла, реконструкция заключается в следующем:

-изменяется подвод сетевой воды в котёл – вода поступает в нижние коллекторы фронтовой и задней экранных поверхностей;

-верхние коллекторы фронтового и заднего экранов соединяются гидродинамической перемычкой;

-устанавливаются дополнительные коллекторы в рассечке конвективных пакетов;

-от дополнительных коллекторов нижних фронтовых и задних конвективных пакетов проводится соединительный коллектор, от которого отводятся трубы к нижним коллекторам боковых экранов;

-демонтируется перегородки в верхних коллекторах боковых экранных поверхностей;

-от дополнительных коллекторов верхних фронтовых коллекторов и задних конвективных пакетов проводится соединительный коллектор, от которого отводятся трубы к подающей магистрали тепловой сети.

Данные изменения гидравлической схемы реализуются с минимальной трудоёмкостью и без серьёзных экономических затрат.

Литература

1.Информационное письмо № 5-80 «Изменение гидравлических схем поверхностей нагрева газомазутных водогрейных котлов типа ПТВМ с целью повышения их надежности». – М.: СПО Союзтехэнерго, 1980. – С. 15.

2.Бойко, Е.А. Котельные установки и парогенераторы (тепловой расчет парового котла): учебное пособие / Е.А. Бойко. И.С. Деринг, Т.И. Охорзина. – Красноярск: ИПЦ КГТУ, 2005. – 292 с.

3.Надеев, А.А. Определение коэффициентов тепловой эффективности многоступенчатых аппаратов с центробежным слоем

/А.А. Надеев, Д.Ю. Агапов, К.Н. Родионов, В.Г. Стогней, Ю.Н. Агапов // Вестник Воронежского государственного технического университета. – 2011. – Т. 7. – № 10. – С. 132-135.

96

УДК 536.24

ВЛИЯНИЕ УСЛОВИЙ КОНВЕКТИВНОГО ТЕПЛООБМЕНА НА ГЕОМЕТРИЧЕСКИЕ ХАРАКТЕРИСТИКИ БАТАРЕИ ТЕРМОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ

Д.В. Петрова1, С.В. Дахин2

1Магистрант гр. мПТ-21, petrova.dv@mail.ru

2Канд. техн. наук, доцент, svdakhin@ya.ru ФГБОУ ВО «Воронежский государственный технический университет»

Аннотация: проведена попытка анализа влияния условий конвективного теплообмена на геометрические характеристики батареи термоэлектрических модулей при условии превалирующего влияния на теплопередачу внутреннего термического сопротивления термоэлектрического модуля. Полученные результаты моделирования позволяют сделать вывод о возможности минимизации потребной площади поверхности модуля при изменении параметров оребрения со стороны горячего спая

Ключевые слова: термоэлектрический модуль, коэффициент оребрения

Применение термоэлектрических эффектов в технике позволяет реализовать безмашинное охлаждение и нагревание при достижении достаточно большой мощности процесса. Однако устройства, использующие термоэлектрические эффекты, уступают по энергетической эффективности традиционным компрессионным машинам.

Необходимым, но не достаточным, условием повышения энергетической эффективности термоэлектрических устройств является поиск и синтез новых высокоэффективных материалов. Но, наряду с параметрами полупроводниковых материалов, на эффективность подобных устройств оказывают существенное влияние условия теплообмена на спаях термоэлектрического модуля (ТЭМ) и другие факторы.

В настоящей статье проведена попытка анализа влияния условий конвективного теплообмена на геометрические характеристики батареи термоэлектрических модулей при условии превалирующего влияния на теплопередачу внутреннего термического сопротивления ТЭМ.

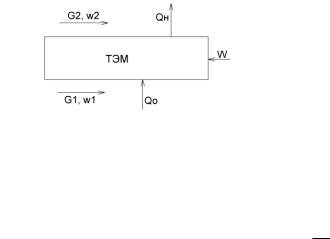

Рассмотрим гипотетическую батарею ТЭМ, состоящую из множества последовательно (по теплоносителю) соединённых

97

модулей в виде «длинной полосы» шириной в один модуль. С нижней «холодной» стороны батарея ТЭМ омывается водой расходом G1 и скоростью w1 . Расход воды избыточен для заданного

теплового потока Qo и позволяет поддерживать её температуру

практически постоянной по всей длине батареи. Для совершения работы к ТЭМ подводится электрическая мощность W , которая затем в виде теплоты отводится через верхнюю «горячую» стенку омываемую воздухом расходом G2 и скоростью w2 (рис. 1).

Рис. 1. Принципиальная схема работы ТЭМ |

|

Тепловой баланс для ТЭМ запишется в виде: |

|

Qo W Qн . |

(1) |

Для заданной холодопроизводительности сравним по потребной длине гладкую и несколько вариантов оребрённой «горячей» стенки.

Принимая холодильный коэффициент равным QWo 1,

запишем математическую модель теплообмена ТЭМ с окружающей средой в виде [1]:

-задаёмся длиной батареи ТЭМ L и температурой воздуха t2'' ;

-определяем с последующим уточнением: 1,2 , 1,2 ,ср1,2 , 1,2 ;

|

Re |

w1,2 dэ1,2 |

; |

|

|

(2) |

||

|

|

|

|

|

||||

|

1,2 |

1,2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,021Re0,8 Pr10,43 |

|

Pr |

0,25 |

|

|||

Nu1 |

|

|

1 |

|

; |

(3) |

||

|

Prc |

|||||||

|

|

|

|

|

|

|

||

- пластина:

|

0,664Reкр0,5 Pr20,33 |

0,037 Re20,8 |

Reкр0,8 Pr20,43 |

|

Pr |

0,25 |

||

Nu2 |

|

2 |

|

; (4) |

||||

Pr |

||||||||

|

|

|

|

|

|

|

||

|

|

|

|

c |

|

|||

- оребрение:

98

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

0,653 dэ2 |

|

0,247 |

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

|

|

|

Nu2 0,1417Re2 |

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

L |

|

|

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Nu1,2 1,2 |

; |

|

|

|

|

|

|

|

|

|

(5) |

|||||||||||

|

|

|

|

|

|

|

|

1, р |

|

dэ1,2 |

|

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

пр р |

|

|

F |

E |

|

Fр |

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

с |

|

|

|

|

|

|

; |

|

|

|

|

|

(6) |

|||||||||||

|

|

|

|

|

|

|

|

|

F |

F |

|

|

|

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

рс |

|

|

|

|

|

|

|

рс |

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

k |

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

(7) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

1 |

|

1 |

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

пр |

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

t'' |

t' |

|

|

|

|

Qн |

; |

|

|

|

|

|

|

|

|

|

(8) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

2 |

|

2 |

|

|

|

G2cp 2 |

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

|

F |

Qo |

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

; |

|

|

|

|

|

|

|

|

|

|

(9) |

||||||||||||

|

|

|

|

|

|

|

|

|

k |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

tл |

|

|

|

|

|

|

|

|

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

L F b; N L a . |

|

|

|

|

|

|

|

|

(10) |

||||||||||||||||||

|

|

|

|

Здесь 1,2 |

– |

коэффициент |

|

теплопроводности, |

Вт/(м·K); |

||||||||||||||||||||||||||

|

1,2 |

|

– |

кинематической вязкости, м2 /с ; |

1,2 |

– |

плотность, кг/м3 ; |

||||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

ср1,2 |

|

– |

удельная |

теплоёмкость, Дж/(кг К) ; |

Re1,2 |

|

– |

критерий |

|||||||||||||||||||||||||||

Рейнольдса; Nu1,2 – критерий Нуссельта; |

|

|

1, р,пр,2с – коэффициент |

||||||||||||||||||||||||||||||||

теплоотдачи, |

Вт/(м2 К) ; |

|

k |

|

|

|

– |

|

коэффициент |

|

теплопередачи |

||||||||||||||||||||||||

отнесённый к неоребрённой поверхности; |

|

|

– |

|

коэффициент |

||||||||||||||||||||||||||||||

теплопроводности |

ТЭМ, Вт/(м К) ; |

|

|

|

– |

толщина ТЭМ, м; |

|||||||||||||||||||||||||||||

t2' , t2'' |

– |

температура воздуха |

|

на |

|

входе |

и |

выходе ТЭМ, °C; |

|||||||||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||||||||||||||

|

tл |

|

– |

среднелогарифмический |

|

температурный |

|

напор, K; |

|||||||||||||||||||||||||||

|

F |

– |

площадь |

поверхности |

ТЭМ, |

|

м2; |

|

F |

, |

F |

, |

F |

– |

площадь |

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

с |

р |

|

рс |

|

|||

поверхности расстояния между рёбрами, рёбер, ребристой стенки соответственно, м2; Fрс  F – коэффициент оребрения; L – длина

F – коэффициент оребрения; L – длина

батареи ТЭМ, м; N – число ТЭМ в батарее, шт.; a, b – длина и ширина одного ТЭМ, м; индекс 1 соответствует «холодной» стенке, индекс 2 – «горячей».

Расчёт проведём для следующих вариантов: а) гладкая полоса;

99