Конструирование микросборок. Кретов С.Д., Никитин Л.Н

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Воронежский государственный технический университет

С.Д. Кретов Л. Н. Никитин А.В. Турецкий

КОНСТРУИРОВАНИЕ МИКРОСБОРОК

Учебное пособие

УДК 621.396.9 (075)

Кретов С.Д., Никитин Л.Н., Турецкий А.В. Конструирование микросборок: Учеб. пособие. Воронеж: Воронеж. гос. техн. ун-т, Во-

ронеж, 2003. 141 с.

В учебном пособии рассматривается автоматизированное проектирование микросборок (МСБ) в диалоговом режиме на персональных компьютерах. Приведены методика расчѐта МСБ и их элементов, конструкции активных и пассивных компонентов, алгоритмы автоматизированного проектирования, а также рекомендации по выполнению курсового проекта и оформлению конструкторской документации.

Издание предназначено для студентов специальности 2008000 «Проектирование и технология РЭС» заочной и ускоренной формы обучения при изучении дисциплины «Конструирование микросхем и микросборок».

Учебное пособие подготовлено в электронном виде в текстовом редакторе Microsoft Word 2000 и содержится в файле: КМСБ.rar

Табл. 16. Ил. 30. Библиогр.: 9 назв.

Рецензенты: кафедра физики твердого тела Воронежского государственного университета; канд. техн. наук Е. А. Рогозин

Издается по решению редакционно-издательского совета Воронежского государственного технического университета

©Кретов С.Д., Никитин Л.Н., Турецкий А.В.

©Оформление. Воронежский государственный технический университет, 2003

Воронеж 2003

ВВЕДЕНИЕ

Широкое внедрение в практику конструирования микросборок (МСБ), систем автоматизированного проектирования (САПР), позволяющих существенно ускорить сроки разработки и качество радиоэлектронных средств (РЭС), обусловили новые требования к выполнению курсовых проектов (КП) по учебным дисциплинам специальности 200800 «Проектирование и технология радиоэлектронных средств», в частности по учебной дисциплине «Конструирование и технология микросхем и микросборок». В ранее опубликованном учебном пособии по аналогичной дисциплине /1/ содержатся вопросы проектирования МСБ методами и средствами САПР не в достаточно полном обьеме. В связи с этим возникла необходимость после практической апробации разработанных программ автоматизированного проектирования МСБ издать новое учебное пособие по курсовому проектированию, включив в него также сведения об элементной базе, применяемой, в современных перспективных МСБ.

Изложение рекомендаций по проектированию МСБ приводится в настоящем пособии в последовательности, соответствующей порядку изложения результатов проектирования в пояснительной записке КП. В приложениях к учебному пособию даны характеристики навесных компонентов МСБ, сведения для обращения к программным средствам САПР и приводится в качестве примера конструкторская документация на МСБ.

1 ОБЩИЕ МЕТОДИЧЕСКИЕ УКАЗАНИЯ

1.1 Цели и задачи курсового проектирования

Целью курсового проектирования является закрепление и расширение знаний студентов по учебной дисциплине «Конструирование и технология микросхем и микросборок».

Выполнение КП ставит задачу приобретения практических навыков по конструированию МСБ с широким использованием методов и средств САПР и оформлению конструкторской документации на МСБ на основе действующих в отечественной промышленности стандартов.

1.2 Тематика курсового проектирования

Объектами курсового проектирования являются схемы устройств РЭС различного функционального назначения, которые подлежат конструктивно-технологической реализации в виде МСБ.

1.3 Техническое задание на курсовое проектирование

Техническое задание (ТЗ) на КП в качестве исходных данных содержит схему принципиальную электрическую устройства РЭС со сведениями о номинальных значениях и допусках пассивных компонентов, типе транзисторов, диодов, индуктивностей и других компонентах. Для схемы устройства указывается номинальное значение напряжения питания. В ТЗ приводятся также эксплуатационные требования к разрабатываемой ГИС или МСБ (климатические и механические требования, интенсивность отказов) и вид или объѐм производства МСБ.

3 |

4 |

|

1.4 Содержание курсового проекта

КП должен содержать пояснительную записку объѐмом 15-20 страниц и графическую часть.

Пояснительная записка должна содержать следующие разделы. Техническое задание.

Введение.

1.Анализ технического задания и обоснование выбора конст- руктивно-технологического варианта реализации микросхемы.

2.Расчѐт статического режима и плѐночных элементов.

3.Разработка топологии, выбор типоразмеров корпуса и разработка конструкции микросхемы.

4.Расчѐт теплового режима паразитных связей (при необходимости) и надѐжности.

5.Статистическая оптимизация параметров микросхемы и рас-

чѐт процента годных (при необходимости). Заключение.

Библиографический список литературы. Оглавление (содержание).

Приложение 1. Распечатка результатов расчѐтов на ЭВМ. Приложение 2. Графическая часть КП.

Графическая часть проекта включает в себя:

1.Схему принципиальную электрическую с перечнем элементов и компонентов (ф. А2);

2.Сборочный чертѐж (ф. А2 или А1);

3.Чертѐж платы (ф. А2 или А1);

4.Комплект чертежей трафаретов (масок) для плѐночных слоѐв

(ф. А2).

Все чертежи целесообразно выполнять на миллиметровой бумаге в карандаше.

5

1.5. Оформление курсового проекта

Оформление КП должно быть в строгом соответствии с требованиями ЕСКД и ЕСТД, а также со стандартом Воронежского государственного технического университета на курсовое проектирование

/2/.

Форма титульного листа приведена в приложении 1, форма ТЗ – в приложении 2.

Пояснительная записка пишется от руки чернилами или пастой шариковой ручки на обеих сторонах листа формата А4; все листы нумеруются и сброшюровываются вместе с чертежами.

1 АНАЛИЗ ТЕХНИЧЕСКОГО ЗАДАНИЯ И ОБОСНОВАНИЕ ВЫБОРА КОНСТРУКТИВНО – ТЕХНОЛОГИЧЕСКОГО

ВАРИАНТА РАЕЛИЗАЦИИ МИКРОСХЕМЫ

2.1 Анализ общих и частных технических требований

В ТЗ на проектирование ГИС или МСБ формируется комплекс технических требований, которые подразделяются на общие и частные. Задание общих технических требований может быть указано в ТЗ либо конкретно, либо в качестве ссылок на государственные и отраслевые стандарты. Частные технические требования могут быть или заданы в ТЗ конкретно, или не сформулированы достаточно чѐтко; в последнем случае необходимо самостоятельно провести соответствующий анализ с целью уточнения частных (дополнительных) технических требований. Рассмотрим несколько примеров формирования дополнительных требований.

Пример 1. В ТЗ не конкретизированы требования к распределению

выводов электрической схемы по контактным площадкам платы и |

|

выводам корпуса. |

6 |

|

|

В этом случае могут быть реализованы общие рекомендации по расположению общего вывода (1-й вывод корпуса) и подключение источников питания (крайние выводы корпуса, например в 14 – выводном корпусе плюсу соответствует вывод 14, а минусу – вывод 7). Остальные выводы должны быть распределены в соответствии с особенностями функционирования схемы. Например, в УПЧ с большим коэффициентом усиления должны быть разнесены выводы входа и выхода с целью повышения устойчивости его работы.

Пример 2. В перечне элементов электрической схемы сформулированы высокие требования к точности сопротивлений некоторых плѐночных резисторов (ПР), например, 2 %. Особенности технологии изготовления ПР не позволяют обеспечить такую точность без подгонки ПР. Следовательно, необходимо ввести требование к подгонке сопротивлений определѐнных ПР в процессе производства и обратить внимание на выбор таких материалов для формирования резистивного слоя, которые характеризуются высокой температурной стабильностью и слабо выраженными деградационными свойствами. Подгоняемые ПР должны быть обеспечены специальными подгоняемыми контактными площадками для установки зондовых головок, используемых для контроля сопротивлений резисторов в процессе подгонки.

Вид подгонки (плавная и ступенчатая) и технологический процесс еѐ реализации выбираются на этапе эскизного проектирования, а на этапе конструкторско-технологического проектирования производится детальный расчѐт подгоняемых ПР.

Пример 3. В электрической принципиальной схеме имеется конденсатор ѐмкостью 5 мкФ. Современная технология не позволяет выполнить конденсатор с такой ѐмкостью в виде планарной конструкции с малыми геометрическими размерами. Следовательно, необходимо использовать конденсатор в виде малогабаритного навесного компонента (например, К53-75).

7

2.2 Анализ и обеспечение требований технического задания

При анализе требований ТЗ необходимо выполнить следующие работы.

1.Выяснить полноту исходных данных ТЗ, изучить специфические особенности электрической схемы ГИС и еѐ функционирования; сформулировать дополнительные требования.

2.Провести анализ возможности реализации схемы МСБ мето-

дами плѐночной технологии.

Для этого оп известным номинальным значениям резисторов про-

вести оценку величины соотношения Rмакс/Rмин, где Rмакс и Rмин – соответственно максимальное и минимальное значения номиналов ре-

зисторов схемы. В случае, если Rмакс/Rмин 50, то можно применить

один материал, при Rмакс/Rмин>50 целесообразно применение двух материалов для ПР. В последнем случае все резисторы разбиваются

на две группы так, чтобы Rмакс1/Rмин1 Rмакс2/Rмин2. Затем рассчитывается ориентировочное оптимально значение сопротивления на квад-

рат по каждой группе (при использовании одного материала – по всем резисторам) по формуле

n |

|

|

|

Ri |

, |

(0,6 0,8) i 1 |

|

|

Sопт |

|

1Ri |

|

|

|

|

|

i 1 |

где n – число резисторов. |

|

|

По найденным значениям |

Sопт |

для каждой группы выбирается |

|

|

|

материал с R , наиболее близким к |

(табл. 2.1). |

|

|

|

Sопт |

8

Таблица 2.1 – Основные параметры материалов плѐночных резисторов

Материалы |

|

Параметры |

|

||

|

|

|

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

Для напы- |

Контакт-ных |

Удельное по- |

Диапазон номи- |

Температурный |

Допусти-мая |

ле-ния |

площадок |

верхностное |

нальных значе- |

коэффициент со- |

удельная |

резистив- |

|

сопротивление |

ний сопротивле- |

противления ТКЛ |

мощность |

ных плѐ- |

|

резистивной |

ний, Ом |

при Т=-60 125 С |

рассеяния 0, |

нок |

|

плѐнки S, Ом/ |

|

|

Вт/см2 |

|

|

|

|

|

|

Нихром, |

Медь |

300 |

50 … 30000 |

1 30000 |

1 10-4 |

проволока |

|

|

|

|

|

Х20Н80 |

|

|

|

|

|

(ГОСТ |

|

|

|

|

|

12766-67) |

|

|

|

|

|

|

|

|

|

|

|

Нихром, |

Золото с |

10 |

1 … 10000 |

-2,25 10-4 |

|

проволока |

подслоем |

50 |

5 … 50000 |

|

|

(ГОСТ |

хрома |

|

|

||

|

|

|

|

||

8903-58) |

|

|

|

|

|

|

|

|

|

|

|

|

Медь |

(3 … 70) 102 |

|

0 … 20 10-4 |

2 |

|

|

|

|

|

|

Сплав |

Медь с под- |

500 |

50 … 50000 |

2 10-4 |

|

МЛТ-3М |

слоем ванадия |

|

|

|

|

(бКО.028х |

(лужѐнная) |

|

|

|

|

005ТУ) |

|

|

|

|

|

|

|

|

|

|

|

|

Медь с под- |

|

|

|

|

|

слоем нихро- |

|

|

|

|

|

ма (защищѐн- |

|

|

|

|

|

ная никелем) |

|

|

|

|

|

|

|

|

|

|

Хром |

Медь лужѐн- |

500 |

50 … 30000 |

0,6 10-4 |

1 |

(ГОСТ |

ная |

|

|

|

|

5905-67) |

|

|

|

|

|

|

|

|

|

|

|

Кермет К- |

Золото с |

3000 |

1000 … 10000 |

3 10-4 |

2 |

50С (Е |

подслоем |

5000 |

500 … 200000 |

-4 10-4 |

|

ТО.021.013 |

хрома (ни- |

|

|||

ТУ) |

хрома) |

10000 |

10000 … 107 |

-5 10-4 |

|

|

|

|

|

|

|

Тантал |

Алюминий с |

2 … 100 |

100 … 10000 |

-2 10-4 |

2 |

ТВЧ: лента |

подслоем |

|

|

|

|

толщиной |

ванадия |

|

|

|

|

0,3-3 мм |

Медь с под- |

100 |

50 … 100000 |

|

|

(РЭТУ |

|

|

|||

|

|

|

|

||

слоем нихро- |

|

|

|

|

|

1244-67) |

|

|

|

|

|

ма |

|

|

|

|

|

|

|

|

|

|

|

|

Тантал |

10 |

10 … 15000 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

9

Окончание таблицы 2.1

1 |

2 |

3 |

4 |

5 |

6 |

|

|

|

|

|

|

Сплав РС- |

|

1000 |

100 … 50000 |

|

|

3001 (Е |

Золото с |

2000 |

200 … 100000 |

-0,2 10-4 |

2 |

ТО.021.019 |

|||||

ТУ) |

подслоем |

|

|

|

|

хрома (ни- |

|

|

|

|

|

|

|

|

|

|

|

|

хрома) |

|

|

|

|

|

|

|

|

|

|

Сплав РС- |

|

3000 |

1000 … 200000 |

-3 10-4 |

|

3710 (Е |

|

|

|

|

|

ТО.021.034 |

|

|

|

|

|

ТУ) |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

Паста ПП-1 |

100 |

25 …106 |

(-12 … 10) 10-4 |

|

100 |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

500 |

|

|

|

500 |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

1000 |

|

|

3 |

1К |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

3 103 |

|

|

|

3К |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

6 103 |

|

|

|

6К |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

2 104 |

|

|

|

20К |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

5 104 |

|

|

|

50К |

|

|

|

|

|

|

|

|

|

|

|

Паста ПР- |

|

10 104 |

|

|

|

100К |

|

|

|

|

|

|

|

|

|

|

|

В зависимости от выбранного материала определяется технологический процесс (ТП) его нанесения на подложку в виде плѐнки (табл. 2.2): ТИ – термическое испарение, ИПР – ионно-плазменное распыление, ТПТ – толстоплѐночная технология.

Таким образом, становится известным ТП изготовления плѐночных резисторов, который предопределяет ТП нанесения остальных плѐночных элементов МСБ.

Анализ допусков, заданных на пассивные элементы электрической схемы, позволяет при сопоставлении этих допусков с точностями реализации конфигураций плѐночных элементов различными ТП (фотолитография, съѐмные маски,

10

|

Недостатки |

|

4 |

Неоднородный химиче- |

ский состав и недостаточ- |

ная равномерность пленок |

при напылении набольших |

площадях; сложность по- |

|

Низкие скорости осажде- |

ния плѐнок, сложность |

технологического обору- |

дования и его эксплуата- |

ции |

|

Получение только прово- |

дящих плѐнок; воздействие |

на подложку применяемых |

реактивов; невысокая адгезия плѐнок к подложке |

Ограничение минимальных |

размеров плѐночных эле- |

ментов и меньшая точ- |

ность изготовления. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 – Сравнительная характеристика методов нанесения плѐнок |

Преимущества |

|

3 |

Получение тонких плѐнок практически из всех ма- |

териалов в едином технологическом цикле; полу- |

чение чистых плѐнок благодаря высокой степени |

вакуума; хорошая адгезия осаждѐнных плѐнок; вы- |

сокая производительность относительно неслож- |

Получение тонких плѐнок из тугоплавких материалов |

Получение тонких равномерных по толщине плѐ- |

нок на подложках больших размеров из всех мате- |

риалов при высокой адгезии плѐнок к подложке; |

возможность оксидирования плѐнок плазменным |

анодированием; получение окисных и нитридных |

плѐнок при химических реакциях атомов распыляемого металла с вводимыми в камеру газами; |

Получение больших толщин плѐнок при малых за- |

тратах времени; возможность металлизации пере- |

ходных отверстий |

|

Получение толстых плѐнок с повышенной удель- |

ной мощностью рассеивания; простота и дешевиз- |

на оборудования; короткий срок освоения в произ- |

водстве |

Технологический метод |

|

2 |

Термическое испарение (ТИ), в том числе |

дискретное испарение (ДИ) |

|

|

|

Термическое испарение с электронной омбардировкой (ТИЭБ) |

Ионноплазменное распыление (ИПР) |

|

|

|

|

|

Электрохимическое осаждение (ЭХО) |

|

|

|

Толстоплѐночная технология (ТПТ) |

|

|

|

|

№п/ |

п |

1 |

1 |

|

|

|

|

1а |

2 |

|

|

|

|

|

3 |

|

|

|

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

11

толстоплѐночная технология и др.) обосновать и выбрать необходимый ТП формирования топологического рисунка платы микросхемы. Решение принимается не только при учѐте соответствия возможностей различных методов (табл. 2.3) требованиям обеспечения заданным допускам на номинальные значения плѐночных элементов, но и на основе анализа их совместимости с выбранным методом нанесения плѐнок.

С целью оптимизации структуры и качественных показателей микросхемы не исключается сочетание различных методов формирования конфигурации плѐночных элементов. Например, комбинируя методы свободной маски и фотолитографии, можно на первом этапе сформировать с более высокой точностью резисторы (фотолитография), а затем, не прибегая к химической обработке, получить отдельные слои и элементы (через свободные маски), требования к точности которых менее жѐсткие.

Метод получения топологических рисунков плѐночных элементов в сочетании с технологией нанесения плѐнок предопределяют точностные характеристики и ограничения по размерам элементов (табл. 2.3), которыми необходимо воспользоваться в дальнейшем при расчѐтах плѐночных элементов и разработке топологической структуры платы микросхемы.

Анализ возможности обеспечения заданных допусков на номинальные значения плѐночных элементов позволяет также решить вопрос о необходимости подстройки отдельных элементов и методах подстройки.

Окончательный выбор ТП изготовления микросхемы производится с учѐтом заданного в ТЗ требования по серийности и технологических возможностей производства предприятия, на котором планируется выпуск МСБ.

3. Провести анализ возможности обеспечения требований ТЗ по эксплуатационным воздействиям.

Для этого необходимо сравнить требования ТЗ с эксплуатационными характеристиками корпусов ГИС (табл. 2.4) по климатическим и механическим воздействиям и принять решение о применении того или иного конструктивно-технологического варианта корпуса

12

плѐночных элементов при различных технологических |

ИПР |

|

Фотолитография |

5 … 10 |

|

50 |

10 … 20 |

100 |

100 |

– |

7 … 12 |

ТИ |

|

Фотолитография |

5 … 10 |

|

100 |

10 … 20 |

100 |

100 |

– |

7 … 12 |

|

|

Свободная маска |

10 … 30 |

|

200 |

50 … 100 |

200 |

200 |

50 |

12 … 15 |

||

ТПТ |

|

Трафаретная печать |

60 … 120 |

|

500 |

100 |

500 |

500 |

20 |

15 … 20 |

|

Точностные–2.3Таблицахарактеристики контуров нанесенияпроцессахплѐнок |

Технологический№ метод |

п/п |

оформленияМетод контуров элементов |

Максимальная1 абсолютная погрешность элементаразмера, мкм b |

Минимальная2 ширина: |

мкм,резисторовb |

совмещенияТочность3 , мкм l |

Минимальное4 расстояние между элеменодномвтамислое, мкм, dмин |

Минимальное5 расстояние между элеменразныхвтамислоях, мкм, С |

Максимальное6 отношение длины к ширине (l/b),элемента |

воспроизведенияТочность7 номинальных плѐночныхзначенийэлементов, % |

|

|

|

|

|

|

|

совм |

|

мин |

|

|

|

|

|

|

|

|

R |

|

|

|

|

|

|

|

|

|

|

|

мин |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

макс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.4 – Эксплуатационные характеристики корпусов

Эксплуатационные |

Конструктивно-технологическая реализация корпуса |

|

||||

требования |

|

|

|

|

|

|

Металло - |

Стеклян- |

Металло - |

Пластмас- |

Метал- |

||

|

||||||

|

стеклянный |

ный |

полимерный |

совый |

локерамичес- |

|

|

|

|

|

|

кий |

|

|

|

|

|

|

|

|

Интервал темпера- |

-65 … 125 |

-60 … 70 |

-60 … 70 |

-10 … 70 |

-60 … 85 |

|

тур, С |

|

|

|

|

|

|

Влажность воздуха |

|

|

|

|

|

|

98 % при |

|

|

|

|

|

|

температуре, С |

40 |

25 |

40 |

20 |

40 |

|

при времени воз- |

|

|

|

|

|

|

действия, суток |

100 |

30 |

- |

- |

- |

|

|

|

|

|

|

|

|

Многократные |

-60 … 125 |

-60 … 70 |

-60 … 70 |

-10 … 70 |

- |

|

циклические воз- |

|

|

|

|

|

|

действия темпера- |

|

|

|

|

|

|

туры, С |

|

|

|

|

|

|

Атмосферное |

700 … 3 105 |

700 … |

700 … 3 105 |

- |

700 … 3 105 |

|

давление, Па |

|

3 105 |

|

|

|

|

Вибрации: в диа- |

5 … 5000 |

5 … 5000 |

5 … 5000 |

5 … 600 |

5 … 5000 |

|

пазоне частот, Гц |

|

|

|

|

|

|

|

|

|

|

|

|

|

Ускорение, g |

40 |

40 |

40 |

5 |

40 |

|

|

|

|

|

|

|

|

Ускорение, g, при: |

|

|

|

|

|

|

многократных |

|

|

|

|

|

|

ударах |

150 |

75 |

150 |

15 |

150 |

|

линейных нагруз- |

|

|

|

|

|

|

ках |

150 |

50 |

300 |

25 |

150 |

|

одиночных ударах |

1000 |

1000 |

100 |

- |

100 |

|

Работоспособность |

|

|

|

|

|

|

в условиях: |

|

|

|

|

|

|

инея |

+ |

+ |

- |

- |

+ |

|

росы |

+ |

+ |

- |

- |

+ |

|

морского тумана |

+ |

- |

- |

- |

+ |

|

13 |

14 |

3 АВТОМАТИЗИРОВАННОЕ ПРОЕКТИРОВАНИЕ ПЛЁНОЧНЫХ ЭЛЕМЕНТОВ МИКРОСХЕМ

3.1 Расчѐт статического режима

Для конструктивного расчѐта ПР и конденсаторов необходимо определить реальные мощности, которые рассеивают резисторы в схеме устройства РЭС, заданной в ТХ, и на обкладках конденсаторов этой схемы.

Значения мощности, рассеиваемой резистором, необходимо для определения его геометрических размеров, а величина рабочего напряжения на обкладках конденсатора определяет тип диэлектрика и толщину слоя. Кроме того, необходимо знать мощности, рассеиваемые на коллекторах корпусных транзисторов схемы, переводимой в микроэлектронное исполнение для последующего обоснования и выбора бескорпусных транзисторов в МСБ.

Перед составлением эквивалентной схемы необходимо изучить методику моделирования элементов и компонентов в программе расчета статического режима МСБ /3/. После этого приступить к составлению эквивалентной схемы устройства РЭС для статического режима, исходя их еѐ электрической принципиальной схемы.

Порядок составления:

а) исключить все конденсаторы; б) добавить источники питания, внешние выводы соединить в со-

ответствии с еѐ схемой включения в устройство; в) пронумеровать узлы эквивалентной схемы.

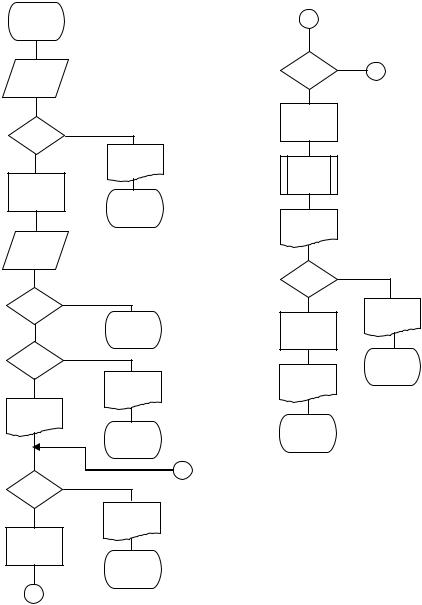

Затем ознакомиться со структурной схемой программы расчѐта статического режима (рис. 3.1), порядком подготовки и кодирования исходной информации, подготовить исходные данные для расчѐта.

Кроме этого, необходимо ознакомиться с основными командами работы на ЭВМ и при редактировании и записи информации.

Начало

1

2

4

3

NERR=0

Стоп

5

6 Нет

NERR=0

Стоп

Да

7

9

8

Стоп

В

10

12

11

Стоп

А

А

13

14

15 GAUSS

16

17

18

20

Конец

В

Нет

19

Стоп

|

Рисунок 3.1 - Структурная схема программы расчѐта статического |

|

15 |

режима |

|

16 |

||

|

Руководство по использованию программы STATIC.

Программа располагается в каталоге STATIC, содержащем два основных файла : STATIC.EXE и EDITOR.EXE.

Запуск программы идет с помощью файла EDITOR.EXE . После запуска на экране дисплея появится запрос о вводе исходных данных : количество сопротивлений, их номиналы и узлы, и аналогично по индуктивностям ,транзисторам и источникам питания.

Ввод осуществляется по следующему алгоритму : запуск программы EDITOR.EXE ; по указанию программы ввести количество резисторов и нажать клавишу ENTER . В случае , если в схеме сопротивления отсутствуют , необходимо в графе количество сопротивлений ввести число нуль ( дальнейший ввод номиналов и узлов не производится ).

Ввод номиналов сопротивлений и узлов в схеме : на экране появится таблица , которая будет указывать на первый элемент в графе « величина » , где необходимо ввести требуемую величину в Омах, и нажать клавишу ENTER , и курсор автоматически перейдет в графу «узлы в схеме» ; вводится первый узел , нажимается клавиша ENTER , и курсор переходит в положение ввода второго узла схемы первого элемента . Иными словами , после каждой введенной величины необходимо нажать клавишу ENTER и курсор автоматически переместится в нужную позицию .

Ввод количества индуктивностей производится аналогично . Ввод номиналов индуктивностей (если они присутствуют в схе-

ме ) производится в том же порядке , что и ввод номиналов сопротивлений .

Ввод количества транзисторов производится аналогично.

Ввод номиналов транзисторов , где необходимо указать марку транзистора и узлы схемы . Основные параметры для расчета транзисторов берутся из файла DATA.DAT .

Ввод количества и номиналов источников питания производится аналогично.

Далее завершается выполнение программы EDITOR , в результате чего создается файл исходных данных с именем , вводимым в начале при запуске программы EDITOR .

При завершении работы программы EDITOR вызывается автоматически программа STATIC .Эта программа считывает из исходного файла данные и производит статический расчет МСБ . По окончании расчета она выводит на экран17 и записывает в файл результатов

( имя исходного файла . расширение ) результаты расчета . Если при расчете необходимо изменить параметры схемы , а если нет ошибки , то производится печать результатов , войдя во встроенный текстовый редактор по клавише F3 и выбрав меню « Печать » по нажатию клавиши F9 . Если произошла ошибка при выполнении программы , то необходимо войти в редактор по клавише F4 и исправить параметры файла исходных данных . Далее сохранить этот файл и запустить на выполнение программу STATIC.

3.2 Проектирование плѐночных резисторов

Параметры ПР определяются свойствами применяемых резистивных материалов, толщиной резистивной плѐнки и условиями еѐ формирования. Для создания микросхемы необходимы резистивные плѐнки с удельным поверхностным сопротивлением S от десятков доя десятков тысяч Ом на квадрат. Чем меньше толщина плѐнок, тем выше S, но одновременно повышается термический коэффициент сопротивления (ТКР), а также ухудшаются временная и температурная стабильность плѐнок.

В качестве резистивных материалов используются чистые металлы и сплавы с высоким электрическим сопротивлением, а также специальные материалы – керметы, которые состоят из частиц металла и диэлектрика (например, Cr и SiO). Широко распространены плѐнки хрома и тантала (табл. 2.1). Сплавы, из которых наиболее часто используют нихром, имеют большее значение S по сравнению с плѐнками чистых металлов. На основе керметов получают высокоомные ПР. Наиболее распространѐн кермет, в состав которого входят хром и моноокись кремния (50 – 90 % Cr, 50 – 10 % SiO). В зависимости от содержания хрома можно получить резистивные плѐнки с удельным сопротивлением от сотен Ом на квадрат до десятков килоом на квадрат, обладающие высокой стабильностью. Однако в связи с тем, что свойства керметных плѐнок в сильной степени зависят от технологических факторов, ПР имеют худшую воспроизводимость номиналов и большой ТКР по сравнению с металлическими. В настоящее время промышленностью освоена большая группа металлосимицидных сплавов: систем Cr-Si, легированных18небольшими добавками железа,

никеля, кобальта, вольфрама (РС-3001, РС-3710, РС-5604К, МЛТ-3М, РС-5406Н). При сравнительно малом ТКР и высокой стабильности воспроизведения удельных поверхностных сопротивлений диапазон номиналов сплавов РС достаточно широк: 50 Ом/ … 50 кОм/ . Наиболее часто используют сплавы РС-3001, РС-3710 (37,9 % Cr, 9,4 % Ni, 52,7 % Si), МЛТ-3М (43,6 % Si, 17,6% Cr, 14,1 % Fe, 24,7 % W),

… 50 кОм/ . Наиболее часто используют сплавы РС-3001, РС-3710 (37,9 % Cr, 9,4 % Ni, 52,7 % Si), МЛТ-3М (43,6 % Si, 17,6% Cr, 14,1 % Fe, 24,7 % W),

параметры которых приведены в табл. 2.1. ПР являются наиболее распространенными элементами ГИС и МСБ. В структурном отношении ПР представляют собой узкую полоску резистивной плѐнки, снабжѐнную плѐночными контактными площадками с низким сопротивлением. В микросхемах используют тонкоплѐночные и толстоплѐночные резисторы различной конструкции с простой прямоугольной и сложной формой /4/. Наиболее распространѐнной является конструкция ПР прямоугольной формы (рис. 3.2) как наиболее простая в конструктивном и технологическом отношении, имеющая коэффици-

ент формы Kф  l b , где l и b – длина и ширина Р.

l b , где l и b – длина и ширина Р.

Для реализации ПР с Кф>10 используют конструкции сложной конфигурации (рис. 3.3), а для прецизионных тонкоплѐночных и особенно толстоплѐночных резисторов – специальные конструкции (рис. 3.4), в которых предусмотрены зоны подгонки. Перед проведением расчѐтов ПР необходимо по методическому руководству /4, с. 1-17/ ознакомиться с основными конструктивно-технологическими особенностями и порядком проектирования ПР.

Исходные данные для расчѐта ПР составляются для программ, адаптированных для вычислительного комплекса «Изот» и вводятся с терминала. Расчѐт осуществляется в диалоговом режиме.

Структурная схема алгоритма автоматизированного проектирования ПР представлена на рис. 3.5. программа предназначена для конструктивного расчѐта ПР простой (прямоугольной) формы, подстраиваемых и сложной формы (типа «меандр»). При подготовке исходных данных для расчѐта ПР необходимо использовать условные обозначения и размерности параметров19 ПР в приложении 4 (программа “REZIS”).

После входа в систему вызывается программа RUN “REZIS”. При этом на экране дисплея высвечивается утверждение вызова програм-

мы “Вы работаете с программой расчѐта ПР”REZIS”. По команде “Введите количество резисторов – NN” необходимо ввести количество проектируемых резисторов. Далее осуществляется ввод исходных данных для расчѐта по соответствующим командам. Необходимо уяснить команды, требующие вмешательства студента.

1.“Введите количество резисторов – NN. Ом

2.“Введите максимальную температуру окружающей среды , C

3.“Введите погрешность сопротивления переходных контактов,

%.

4.“Введите погрешность воспроизведения длины, мм.

5.“Введите погрешность воспроизведения ширины, мм.

6.“Введите номиналы резисторов, Ом..

По этим командам вводится NN – количество резисторов,

Tmax=80 C; Rк=2 %; А=0,04; В=0,04.

7.“Выберите материал для нанесения ПР с удельным поверхностным сопротивлением, близким к RSопт.

8.“Введите порядковый номер выбранного материала.

По этой команде вводится номер строки выбранного из таблицы материала.

9.“Введите номинальное сопротивление 1-го резистора, Ом.

10.“Введите погрешность сопротивления, %.

20