3152

.pdf

рактеристики. повысить технологичность, снизить стоимость корпусов. Благодаря более коротким выводам верхний частотный предел микросхемы, помещенной в кристаллодержатель, увеличивается примерно в 3 раза по сравнению с частотным пределом той же микросхемы, размещенной в другом корпусе. Упрощается технологический процесс установки и сборки кристаллосодержателей в МСБ и на печатных платах, ремонтопригодность РЭС за счет упрощения процесса смены (перепайки) микрокорпусов.

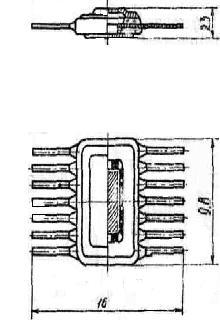

Металлополимерные корпуса (рис. 4.7) состоят из металлической капсулы, в которую устанавливаются обычно две платы, удерживаемые в полимерном основании с металлическими выводами круглого сечения. В зависимости от требований по влагоустойчивости микросхем заливка эпоксиддыми компаундами осуществляется в металлическую капсулу со стороны выводов основного направления на глубину 0,7 ... 1,5 мм.

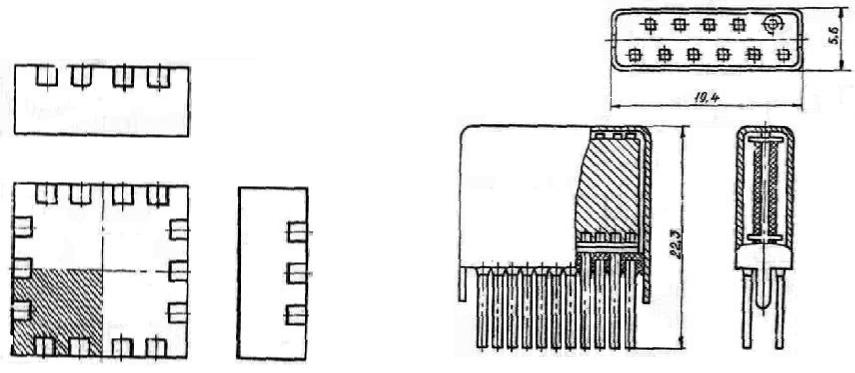

Полимерные (пластмассовые) корпуса являются наиболее дешевыми, но наименее надежными. Они обладают худшими возможностями теплоотвода и обеспечивают менее надежную герметизацию микросхем по сравнению с другими конструкциями корпусов. Тем не менее эти корпуса часто применяются для изготовления микросхем широкого применения, используемых в стационарной аппаратуре, работающей в закрытых помещениях, в бытовой аппаратуре. В полимерных корпусах (рис. 4.8) металлические выводы впрессованы в основание из полимера. Изготовление корпуса осуществляется по групповой технологии герметизации литьевым прессованием с помощью многоместных пресс-форм или заливкой эпоксидным компаундом в многоместные литьевые формы.

75

Рисунок 4.4 - Конструкция стеклянного корпуса

76

77

Рисунок 4.5, а. - Конструкция керамического корпуса

Рисунок 4.5, б - Конструкция керамического корпуса

Рисунок 4.6 - Конструкция керамического корпуса

79

Рисунок 4.7 - Конструкция металлополимерного корпуса |

Рисунок 4.8 - Конструкция пластмассового корпуса |

81

Материалы, рекомендуемые для изготовления конструктивнотехнологических разновидностей корпусов, представлены в таблице 4.4.

Таблица 4.4 - Материалы, рекомендуемые для изготовления корпусов

Тип кор- |

Материал |

Марка ма- |

Стандарт |

Область |

|

пуса |

|

териа-ла |

или ТУ |

примене- |

|

|

|

|

|

ния |

|

1 |

2 |

3 |

4 |

5 |

|

Металло- |

Сплавы с |

29НК |

ГОСТ |

Изготов- |

|

стеклян- |

заданным |

29НК-ВИ |

14080-78 |

ление |

ос- |

ный |

ТКЛР |

|

|

нова-ний, |

|

|

|

|

|

крышки, |

|

|

|

|

|

выводов и |

|

|

|

|

|

ободка. |

|

|

|

|

|

|

|

Металло- |

Стекло |

С-48-2 |

ТХО.027.0 |

Изготов- |

|

стеклян- |

|

|

69 |

ление |

ос- |

ный |

|

|

ТХО.735.0 |

нования и |

|

|

|

|

16 |

изоляция- |

|

|

|

С-52-1 |

НПО.027.0 |

выводов |

|

|

|

|

16 |

|

|

|

Никель |

НП-2 |

ГОСТ |

Изготов- |

|

|

|

2170-73 |

ление |

|

|

|

|

крышки |

|

Сталь |

Х18Н10Т |

ГОСТ |

Изготов- |

|

|

|

4986-79 |

ление |

|

|

|

|

крышки |

|

|

|

|

|

Продолжение таблицы 4.4..

Стеклян- |

Никель |

|

НП-2 |

ГОСТ |

Изготовле- |

|

ный |

|

|

|

2170-73 |

ние крыш- |

|

|

|

|

|

|

ки |

|

|

|

|

|

|

|

|

|

Припой |

|

ПСр 2,5 |

|

Присоеди- |

|

|

|

|

ПОС-61 |

|

нение |

|

|

|

|

|

|

ободка |

к |

|

|

|

|

|

крышке |

|

|

|

|

|

|

|

|

Стеклян- |

Сплавы |

с |

29НК |

ГОСТ |

Изготов- |

|

ный |

заданным |

|

47НД |

14080-78 |

ление дна, |

|

|

ТКЛР |

|

29НК-ВИ |

|

крышки |

и |

|

|

|

|

|

ободка |

|

|

|

|

|

|

|

|

Металло- |

Керамика |

22ХС, М7, |

аЯО.027.00 |

Изготов- |

|

|

керами- |

|

“Поликор” |

2ТУ |

ление |

ос- |

|

чес-кий |

|

|

аЯО.027.02 |

нования, |

|

|

|

|

|

7ТУ |

крышки, |

|

|

|

|

|

|

рамки. |

|

|

|

Никель |

НП-2 |

ГОСТ |

Изготов- |

|

|

|

|

|

2170-73 |

ление |

|

|

|

|

|

|

крышки. |

|

|

|

|

|

|

|

|

|

|

|

83 |

Продолжение таблицы 4.4. |

|||

|

|

|

|

|

. |

|

|

|

|

|

|

||

Металло- |

Припой |

ПСр 2,5 |

|

Присоеди- |

|

|

керами- |

|

ПОС-61 |

|

нение |

|

|

чес-кий |

|

ПСр 72 |

|

ободка |

и |

|

|

|

|

|

дна к осно- |

|

|

|

|

|

|

ванию. |

|

|

|

|

|

|

Присоеди- |

|

|

|

|

|

|

нение |

|

|

|

|

|

|

ободка |

к |

|

|

|

|

|

крышке. |

|

|

|

|

|

|

|

|

|

Металло- |

Сплавы с |

29НК |

ГОСТ |

Изготовле - |

|

|

керами- |

заданным |

47НД |

14080-78 |

ние выво- |

|

|

чес-кий |

ТКЛР |

|

|

дов. |

|

|

|

|

|

|

|

|

|

Керами- |

Припой |

ПСр 2,5 |

|

Присоеди- |

|

|||

ческий |

|

ПОС-61 |

|

нение |

вы- |

|

||

|

|

|

|

водов |

к |

|

||

|

|

|

|

плате. |

|

|

|

|

|

|

|

|

|

|

|

||

Керами- |

Клей |

ВК-9 |

ОСТ |

Приклей-ка |

|

|||

ческий |

|

|

4ГО.029. |

рамки |

к |

|

||

|

|

|

004 |

основанию |

|

|||

|

|

|

|

(гермети- |

|

|||

|

|

|

|

зация |

кор- |

|

||

|

|

|

|

пуса) |

|

|

|

|

|

|

|

|

|

|

|

||

Керами- |

Компаунд |

ЭК-16”Б” |

|

Гермети- |

|

|||

ческий |

|

|

|

зация |

кор- |

|

||

|

|

|

|

пуса |

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

Окончание таблицы 4.4. |

|||||

|

|

|

|

|

|

. |

||

|

|

|

|

|

|

|||

Метало- |

Латунь |

Л-63 |

ГОСТ |

Изготов- |

|

|||

полимер- |

|

|

1066-90 |

ление |

вы- |

|

||

ный |

|

|

|

водов. |

|

|

|

|

|

Медь |

М1 |

ГОСТ |

Изготов- |

|

|

||

|

|

|

1173-77 |

ление |

вы- |

|

||

|

|

|

|

водов. |

|

|

|

|

|

|

|

|

|

|

|||

Метало- |

Алюми- |

А0, А5, А7. |

|

Изготов- |

|

|

||

полимер- |

ний |

|

|

ление дна, |

|

|||

ный |

|

|

|

крышки. |

|

|||

|

Клей |

ВК-9 |

ОСТ |

Приклей- |

|

|

||

|

|

|

4ГО.029. |

ка |

ободка |

|

||

|

|

|

004 |

к |

основа- |

|

||

|

|

|

|

нию |

|

|

|

|

Полимер- |

Латунь |

Л-63 |

ГОСТ |

Изготов- |

ный (пла- |

|

|

1066-90 |

ление вы- |

стмассо- |

|

|

|

водов. |

вый). |

|

|

|

|

|

Медь |

М1 |

ГОСТ |

|

|

|

|

1173-77 |

|

|

|

|

|

|

|

Пресмате- |

К-124-38 |

ТУ6-05- |

Изготов- |

|

риал |

ЭПФ-63 |

1017-71 |

ление ос- |

|

|

|

шУС.023.0 |

нова-ния. |

|

|

|

56.ТУ |

|

|

Клей |

ВК-9 |

ОСТ |

Приклей- |

|

|

|

4ГО.029. |

ка крыш- |

|

|

|

004 |

ки к осно- |

|

|

|

|

ва-нию |

Приведенные варианты конструктивно-технологической реализвции корпусов в зависимости от эксплуатационных требований рекомендуются к использованию в КП при разработке МCБ. Чертеж корпуса приводится в графической части КП.

5 РАСЧЕТ ТЕПЛОВОГО85 РЕЖИМА, ПАРАЗИТНЫХ СВЯЗЕЙ И НАДЕЖНОСТИ

5.1 Расчет теплового режима микросхемы МСБ представляет собой систему с внутренними источниками

тепла, поэтому тепловой режим работы микросхем определяется мощностью, выделяемой элементами микросхемы, отводимой через плату и промежуточные слои, и рассеиваемой в конечном счете корпусом. В установившемся режиме эти величины одинаковы, и температура различных элементов и частей микросхемы определяется рассеиваемой мощностью и теплофизическими характеристиками МСБ.

Задача расчета теплового режима может быть сформулирована следующим образом: необходимо определить максимальную рабочую температуру ti макс всех или наиболее мощных тепловыделяющих элементов микросхемы, расположенных на поверхности платы, срав-

нить со значением максимально допустимой температуры для данного элемента. ti макс доп и сделать заключение о приемлемости теплового режима элементов; в случае неудовлетворительного теплового режима обеспечить зону тепловой защиты элемента с последующей коррекцией топологии.

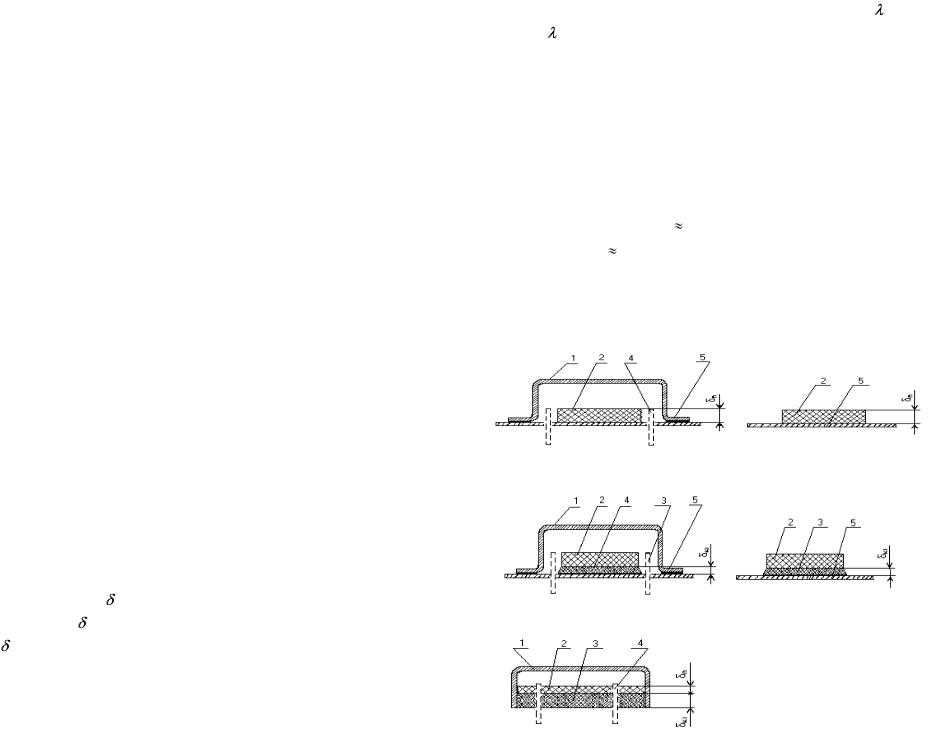

С точки зрения тепловых свойств конструкции корпусов МСБ можно классифицировать на типы:

1 - металлостеклянные корпуса, в которых плата с элементами и компонентами крепится к металлическому основанию пайкой, а выводы оформляются стеклоспаем (рис. 5.1 а);

2 - металлостеклянные корпуса, в которых в отличие от корпусов 1 типа плата крепится клеем (рис. 5.1 б);

3 - металлополимерные корпуса с односторонней заливкой, плата к корпусу крепится слоем компаунда (рис. 5.1 в);

4 - металлополимерные корпуса с полной заливкой, плата залита в корпусе компаундом или полимером с двух сторон (рис.

5.1, г).

Использование такой классификации позволяет упростить расчет теплового режима МСБ.

Для оценки теплового режима должны быть известны следующие исоходные данные:

тип конструкции корпуса и метод крепления к нему платы; температура корпуса tк , определяемая максимальной тем-

пературой tс окружающей среды, град;

максимально допустимые температуры пленочных резисторов tiR макс доп. , конденсаторов tiC макс доп, и навесных компонентов tiН макс

доп . град; |

|

толщины платы |

n слоя клея (компаунда) между платой и ос- |

нованием корпуса к1 |

и слоя компаунда между платой и крышкой |

корпуса к2 , (м); |

|

коэффициенты теплопроводности материала платы n и клея (компаунда) n Вт/м*град;

внутреннее тепловое сопротивление навесного компоненте rТН град/Вт;

мощность, рассеиваемся навесным компонентом РiН , Вт; длина LiН и ширинэ BiН навесного компонента, м;

суммарная удельная модность Ро , рассеиваемая в микросхеме пленочными резисторами, Вт/м2.

Для транзисторов типа КТ-307 rТН  0.63*10-3 град/Вт, для транзисторов типа КТ-324 rТН 0.86*10-3 град/Вт, для остальных типов транзисторов rТН 0.22*10-3 град/Вт.

0.63*10-3 град/Вт, для транзисторов типа КТ-324 rТН 0.86*10-3 град/Вт, для остальных типов транзисторов rТН 0.22*10-3 град/Вт.

87

а

б

в

г

Рисунок 5.1 - Основные типы конструкций корпусов ГИС: 1 – крышка, 2 – подложка, 3 – калей (компаунд), 4 – вывод, 5 –

основание корпуса.

Из исходных данных на проектирование МСБ определяются температура и суммарная удельная мощность Ро. Осталъные исходные данные выбираются из соответствующих справочных материалов.

При оценке теплового режима МСБ вначале определяется тепловое сопротивление rТН и приведенная толщина  теплопроводящих участков.

теплопроводящих участков.

В таблице 5.1 приведены формулы для определения rТН и для каждого из указанных выше четырех типов корпусов.

Затем определяют максимальную рабочую температуру компонентов и элементов ГИС:

для пленочных резисторов и конденсаторов

tiR макс = tk + rТ(Ро + РiН макс),

tiC макс = tk + 0.5rТ(Ро + РiН макс);

для навесных компонентов

tiН макс = tk + rТРо + QiН макс.

В этих формулах

РiН макс=макс{РiН /(LiН BiН)},

QiН макс= макс{РiН (rТН+ rТ /(LiН BiН))}.

Затем проверяется выполнение условий:

tiR макс< tiR макс доп, tiC макс< tiC макс доп,

tiH макс< tiH макс доп.

При выполнении этих условий заданный тепловой режим МСБ обеспечивается.

Если эти условия не выполняются, то для соответствующих элементов и компонентов необходимо создать зону тепловой защиты, свободную от тепловыделяющих элементов и компонентов МСБ по периметру тепловыделяющего элемента.

Защита может быть односторонней, двусторонней и по периметру. Выбор формы защиты определяется конструкционными и схемотехническими требованиями.

Расчет зоны защиты проводится89 в следующем порядке. Вначале определяется форма защиты. С точки зрения обеспечения заданного теплового режима термокритических элементов односторонняя защита имеет преимущество перед двусторонней, а последняя перед защитой по

.

Таблица 5.1 -Тепловые сопротивления и приведенные толщины теплопроводящих участков для конструкции корпусов различных типов.

Тип кор- |

rТ [м2 град/Вт] |

[м] |

пуса |

|

|

|

|

|

1 |

rТ= n / n |

n = |

|

|

|

2 |

rТ= n / n+ к1 / к |

|

= n+ к1 n // к |

||||

|

|

|

|

|

|

|

|

3 |

rТ= n / n+ к1 / к |

|

= |

n2+ к12+ n к1* |

|

|

|

|

|

|

( n // к+ к // n) |

||||

|

|

|

|

|

|

|

|

4 |

rТ= rТ1 rТ2 (rТ1+rТ2 ) |

|

= макс{ 1; 2} |

|

|||

|

|

|

|||||

|

rТ1= n / n+ к1 / к, |

|

1= |

n2+ к12+ n к1 |

|

||

|

rТ2= к2 / к |

|

( n // к+ к // n), |

||||

|

|

2 = |

к2 |

||||

периметру. Кроме того, термокритические элементы рекомендуется располагать группами с общей зоной защиты, что облегчит их тепловой режим при одновременном уменьшении площади платы, занятой зонами защиты.

Далее определяется перегрев термокритичного элемента по формуле

PiН макс= PН макс(rТН + rТ /(LiН*BiН)).

Рисунок 5.2 - Графики для расчета зон защиты термокритичных элементов и компонентов: а - двусторонняя защита; б - защита по периметру.

Затем ведется расчет значений коэффициентов

Q = A/ , BТ = (tH макс доп – tК – QН макс) / (rТН * P0 ),

где А – ширина защищаемой зоны.

В заключении определяется ширина зоны защиты

H = h* ,

где h – коэффициент, определяемый из рис. 5.2 а для двусторонней защиты и из рис. 5.2 б для защиты по периметру.

После проведения расчетов для самых мощных элементов и определения для них размеров зон тепловой защиты необходимо провести аналогичные расчеты для элементов меньшей мощности. Расчет прекращается при получении условия удовлетворительного теплового режима для рассматриваемых91 по мере уменьшения мощности тепловыделяющих элементов.

Врезультате теплового расчета при необходимости в топологию вносятся коррективы для учета зон защиты тепловыделяющих элементов.

Вслучае невозможности внесения необходимых исправлений

втопологию в виду ограниченной площади платы или по другим причинам необходимо пересмотреть конструкцию корпуса или выбрать другой материал платы с большей теплопроводностью и провести повторный тепловой расчет мощных элементов и компонентов.

5.2 Оценка паразитных связей

В конструкции МСБ встречаются самые разнообразные взаимные расположения проводящих и резистивных пленок.

Величина паразитных емкостей и индуктивных связей сильно зависит от их размеров, взаимного расположения и расстояния друг от друга, а также диэлектрической проницаемости подложки и частоты сигнала. Паразитные связи рассчитываются методами теории поля при следующих допущениях: электрическое поле принимается потенциальным и удовлетворяющим уравнению Лапласа  = 0 и определенным граничным условиям; среда между элементами изотропна; длина волны сигнала значительно меньше размеров подложки.

= 0 и определенным граничным условиям; среда между элементами изотропна; длина волны сигнала значительно меньше размеров подложки.

Решение этого уравнения применительно к выбранной модели конструкции МСБ позволяет найти распределения потенциала и величину потока, а проводимость связи определяется как частное от деления потока на разность потенциалов

Yij = ij /( i - j ) ,

где ij – частный поток между полюсами i-го и j-го элементов. Решение приведенных уравнений с использованием метода

конформных преобразований для наиболее употребительных моделей подложек с пленочными проводниками показывает, что для каждого конкретного случая можно получить значения паразитных емкостных и индуктивных связей, выраженные через диэлектрические проницаемости окружающей среды и подложки, толщины подложки и табулированные эллиптические интегралы. Формулы для оценок паразитных связей приведены в /I, с. 52-67 /и в /6, с. 175-184 /; при необходимости такие оценки рекомендуется выполнять по этим формулам.

5.3 Расчет надежности микросхемы.

Одним из основных преимуществ микроэлектроники является возможность создания на базе интегральных микросхем высоконадеж-

ных узлов, блоков и радиоаппаратуры в целом. Высокая надежность МСБ обеспечивается использованием новых особо чистых материалов, производством элементов групповыми методами, меньшим количеством межэлементных соединений, меньшим уровнем потребляемой мощности.

При групповом методе производства однотипные элементы МСБ изготавливаются в едином технологическом цикле в строго контролируемых условиях при минимальном применении ручного труда. Физико-химическая совместимость материалов и процессов обеспечивает равную надежность элементов микросхем.

Соединение компонентов МСБ с контактными площадками подложки и подложки с выводами корпуса осуществляется методами термокомпрессионной или ультразвуковой сварки. Вакуумное напыление элементов и термокомпрессионная сварка обеспечивают надежное соединение. Если сравнить обычный блок из дискретных элементов и ГИС, которые содержат примерно одинаковое число элементов, то при интегральном исполнении устройства число межсоединений, выполненных 93"обычным" способом, уменьшается на один-два порядка.

Для многих типов МСБ характерно низкое потребление мощности. При малой мощности рассеяния рабочая температура подложки МСБ по сравнению с температурой окружающей среды повышается мало и поэтому создаются благоприятные условия для замедления физико-химических процессов приводящих к отказам.

Реальная надежность МСБ как свойство выполнять заданные функции и сохранять во времени свои параметры в заданных пределах, определяемых условиями эксплуатации, зависит от многих факторов: от совершенства принципиальной схемы, от качества исходных материалов и комплектующих компонентов, от качества и стабильности технологических процессов изготовления МСБ.

Отказом называется событие заключающееся в нарушении работоспособности изделия. Причинами отказов МСБ могут быть ошиб-