Методы повышения износостойкости и восстановления деталей наплавкой и напылением. Корчагин И.Б., Булков А.Б

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Воронежский государственный технический университет»

И.Б. Корчагин А.Б. Булков

МЕТОДЫ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ

И ВОССТАНОВЛЕНИЯ ДЕТАЛЕЙ НАПЛАВКОЙ И НАПЫЛЕНИЕМ

Утверждено учебно-методическим советом университета в качестве учебного пособия

Воронеж 2017

УДК 621.791.92 ББК 34.64Я7

К 703

Корчагин И.Б. Методы повышения износостойкости и восстановления деталей наплавкой и напылением: учеб. пособие [Электронный ресурс]. - Электрон. текстовые и граф. данные (2,8 Мб) / И.Б. Корчагин, А.Б. Булков. - Воронеж: ФГБОУ ВО «Воронежский государственный технический университет», 2017. – 1 электрон. опт. диск (CD-ROM): цв. – Систем. требования: ПК 500 и выше; 256

Мб ОЗУ; Windows XP; SVGA с разрешением 1024х768; Adob

Acrobat; CD-ROM дисковод; мышь. – Загл. с экрана.

В учебном пособии приведены основные характеристики износа, его виды, причины возникновения. Изложены основы технологий повышения износостойкости и восстановления деталей с использованием источников высокотемпературного нагрева, таких как наплавка и напыление. Рассмотрены особенности, присущие данным технологиям, приведены материалы и оборудование, используемые в технологиях восстановления, даны их характеристики. Учебное пособие содержит ряд примеров с подробным описанием техники проведения восстановительных работ.

Издание соответствует требованиям Федерального государственного образовательного стандарта высшего образования по направлению 15.04.01 «Машиностроение», программе магистерской подготовки «Технологии сварочного производства», дисциплине «Методы повышения износостойкости деталей машин».

Табл. 15. Ил. 27. Библиогр.: 12 назв.

Рецензенты: ПАО «Воронежское акционерное самолетостроительное общество» (гл. металлург д-р техн. наук, проф. А.Б. Коломенский); д-р техн. наук, проф. Ю.С. Ткаченко

©Корчагин И.Б., Булков А.Б., 2017

©ФГБОУ ВО «Воронежский государственный технический университет», 2017

ВВЕДЕНИЕ

Залогом эффективного использования различного рода машин и оборудования является высокий уровень их технического обслуживания и своевременного ремонта. Возможность использования современных технологий для восстановления уже отработанных деталей, а также для увеличения срока службы имеющихся деталей машин и механизмов позволяет значительно повысить технико-экономические показатели существующих производственных технологических процессов.

Технологии восстановления и повышения срока службы деталей машин и механизмов способны обеспечить экономию высококачественных и дорогостоящих материалов, топлива, энергетических и трудовых ресурсов; на высоком уровне поддерживать уровень охраны окружающей среды. Для восстановления работоспособности изношенных деталей требуется в несколько раз меньше технологических операций. Следует выделить тот факт, что использование современных восстановительных технологических операций позволяет многократно восстанавливать первоначальные размеры и эксплуатационные свойства деталей; важным моментом является возможность придания деталям новых свойств, что положительно отражается на сроке службы восстанавливаемого оборудования.

Технологические процессы восстановления деталей с использованием источников высокотемпературного нагрева, такие как наплавка и напыление, занимают ведущее место при ремонте изделий, с их помощью восстанавливают свыше 80 % всех деталей.

В данном учебном пособии будут изложены основные особенности технологий восстановления деталей и нанесения слоев с заданными свойствами с использованием наплавки и технологий повышения износостойкости деталей с использованием напыления.

3

1.ОСНОВНЫЕ НЕИСПРАВНОСТИ ДЕТАЛЕЙ МАШИН

ИМЕХАНИЗМОВ

Образование и развитие неисправностей в деталях машин и механизмов объясняется действием объективно существующих закономерностей. Неисправности появляются в результате постоянного или внезапного снижения физико-механических свойств материала деталей (старение), их истирания, деформирования, смятия, коррозии, перераспределения остаточных напряжений и других причин, вызывающих разрушение деталей (усталость).

В большинстве случаев происходят изменения в сопряжениях - нарушения заданных зазоров в подвижных соединениях или натягов в неподвижных. Практически любая неисправность является следствием изменения состава, структуры или механических свойств материала, конструктивных размеров деталей и состояния их поверхностей.

1.1. Причины образования неисправностей

Появление неисправностей обусловлено конструктивными, технологическими и эксплуатационными факторами.

К конструктивным факторам относятся расчетные нагрузки, скорости относительного перемещения, давления, материалы, их физико-механические характеристики и структура, конструктивное исполнение деталей и сборочных единиц, форма и величина зазоров или натягов в сопряжениях, макрогеометрия, шероховатость и твердость поверхностей, условия смазывания и охлаждения деталей.

Технологическими факторами являются приемы, способы, точность и стабильность получения заготовок, виды механической, термической, упрочняющей и финишной обработки при изготовлении деталей, правильность сборки, регулирования, приработки и испытания узлов, агрегатов и машин.

Эксплуатационные факторы оказывают решающее воз-

4

действие на сохранение свойств элементов машин, обеспечиваемых их конструкцией и технологией изготовления. К эксплуатационным относятся факторы: определяемые назначением машин, ее нагрузочными и скоростными режимами, а также интенсивностью эксплуатации; и не зависящие от назначения машины (условия эксплуатации, своевременность и полнота технического обслуживания и др.).

1.2.Анализ условий эксплуатации деталей машин

имеханизмов

При рациональном конструктивном оформлении и грамотном технологическом процессе изготовления срок службы деталей машин и механизмов в первую очередь будет зависеть от условий их эксплуатации и износостойкости материала, из которого эти детали изготовлены. Поэтому для обоснованного выбора или разработки материалов, создания компьютерных систем проектирования деталей машин и механизмов, методов и технологий восстановления изнашивающихся деталей в первую очередь необходим тщательный анализ условий работы таких деталей и видов изнашивания, которым они подвергаются.

Прежде всего, необходимо определить вид или виды трения, в условиях которого работает данная деталь. Различают трение качения, трение качения с проскальзыванием, трение скольжения, трение без смазки, трение со смазкой, трение без абразивной прослойки, трение с абразивной прослойкой.

Важное значение имеют характеристики контртела, в контакте с которым работает деталь. В качестве контртел могут быть различные металлы, незакрепленный абразив, полузакрепленный абразив или закрепленный абразив, вечная мерзлота, горные породы, газ (поток газа), газ с абразивом (поток газа с абразивом), жидкость (поток жидкости), жидкость с абразивом (поток жидкости с абразивом), водяной пар, резина, дерево, бумага, полимеры и другие неметаллические материа-

5

лы, расплавы стекла, металла.

Для некоторых деталей (инструмента горячего деформирования металла, деталей запорной арматуры и т. п.) необходимо знать температуру контактирующего с этой деталью контртела. Для удобства анализа можно использовать следующие диапазоны этих температур, °С: ниже -10; -10 - +150; 150 - 400; 400 - 600; 600 - 750; выше 750 °С. Необходимо также установить: постоянная эта температура или переменная.

Следующие характеристики условий эксплуатации деталей - давление в контакте исследуемой детали с контртелом и нагрузки, которым подвергаются детали. Диапазоны давлений в контакте рекомендуют выбирать следующими, МПа: менее

50; 50 - 150; 150 - 300; 300 - 500; более 500 МПа. Различают постоянные и переменные нагрузки. Детали могут эксплуатироваться с ударными нагрузками различной интенсивности: без ударов; с ударами малой интенсивности; с ударами средней интенсивности; с ударами высокой интенсивности.

Среда, в которой эксплуатируется деталь, может быть активной или пассивной. Диапазоны температур для среды, °С:

ниже -10; -10 - +150; 150 – 400; 400 – 600; 600 – 750; выше 750 °С. Диапазоны давлений для среды, МПа: 0,1 (атмосферное);

0,1 – 5; 5 - 15; 15 - 50; более 50.

1.3. Виды изнашивания деталей машин и механизмов

Под изнашиванием понимают процесс отделения материала с поверхности детали и (или) увеличение его остаточной деформации при трении, проявляющееся в постоянном изменении размеров детали. Износ - это результат изнашивания, определяемый в условных единицах.

Износостойкость - свойство материала оказывать сопротивление изнашиванию в определенных условиях трения. Ее оценивают величиной, обратной скорости или интенсивности изнашивания.

Износ пары деталей в процессе длительной эксплуатации

6

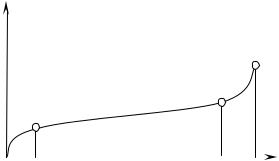

можно характеризовать тремя периодами (рисунок):

-1-й период – период приработки или начального износа; -2-й период – период установившегося износа; -3-й период – период аварийного (усиленного) износа.

При определенных условиях изнашивания один из указанных периодов может не проявиться.

Износ, у.е.

разрушение

0 |

1-й |

2-й |

3-й |

Время, ч. |

|

период |

период |

период |

Кривая износа

В начальный момент в период приработки из-за малой фактической площади касания деталей, имеющих большие макро- и микронеровности поверхности, в местах контакта двух деталей развиваются высокие удельные давления и вследствие этого интенсивность изнашивания деталей обычно велика. Затем происходит изменение микро- и макрогеометрии поверхностей, увеличивается площадь фактического контакта и соответственно уменьшается удельное давление в точках контакта, что способствует уменьшению изнашивания. Длительность приработки определяют условия нагружения и состояние поверхностных слоев контактирующих деталей.

В период приработки детали следует эксплуатировать при пониженных режимах, так как значительный нагрев на немногочисленных участках фактического контакта может привести к схватыванию контактирующих поверхностей. В про-

7

цессе приработки интенсивность изнашивания постепенно снижается, достигая примерно постоянной для данных условий эксплуатации величины,- начинается период установившегося износа.

В этот период интенсивность изнашивания остается примерно постоянной, и детали при оптимальных режимах могут работать достаточно долго.

Аварийный износ возникает, если в процессе эксплуатации резко ухудшаются условия работы детали - значительно увеличиваются зазоры, нарушается режим смазки, возникают дополнительные динамические нагрузки и т.п. Интенсивность изнашивания в этом случае резко возрастает.

Взаимодействие двух трущихся поверхностей может быть механическим и молекулярным. Механическое взаимодействие выражается во взаимном внедрении и зацеплении неровностей поверхностей, а также в их соударении в случае скольжения грубых поверхностей. Молекулярное взаимодействие проявляется в виде адгезии и схватывания. При этом схватывание свойственно только металлическим поверхностям. Адгезия и схватывание могут вызывать вырывы материала трущихся поверхностей. Кроме того, в зазор между трущимися поверхностями может попадать окалина и другие абразивные частицы, что ускоряет процесс изнашивания.

Разрушение поверхностей трения происходит в виде отдельных элементарных процессов, сочетание которых зависит от материалов и условий трения.

К элементарным видам разрушения поверхностей трения относят:

- микрорезание происходит при внедрении на достаточную глубину твердой частицы абразива (продукта изнашивания), которая производит микрорезание материала с образованием микростружки;

- царапание наблюдается в том случае, когда абразивная частица или продукт изнашивания при скольжении перемеща-

8

ет в стороны и подминает материал, оставляя царапину. Царапина обрывается при выходе абразивной частицы из зоны контакта, при дроблении частицы, ее впрессовывании в более мягкий материал или выносе из зоны трения. Поверхность трения покрывается царапинами, расположенными практически параллельно направлению скольжения, а между царапинами располагается материал, претерпевший многократную пластическую деформацию и наклеп. В результате в таком участке легко образуются трещины усталости, с развитием которых материал отделяется от основы. Кроме того, царапины, образующиеся при абразивном воздействии, являются концентраторами напряжений, которые способствуют усталостному разрушению металла;

- глубинное вырывание возникает при перемещении одной детали относительно другой, в основном при трении скольжения металла по металлу. Если образовавшееся вследствие молекулярного взаимодействия двух металлов соединение прочнее одного или обоих материалов, то разрушение происходит в глубине одного из трущихся тел. Прилегающие к местам вырывов участки пластически деформируются в большей или меньшей степени, а вырванный материал остается на сопряженной поверхности;

- выкрашивание, этому виду разрушения предшествует образование и развитие трещин усталости, в результате циклического нагружения микрообъемов поверхностного слоя, за счет силового или термического воздействия. Первоначально могут выкрашиваться твердые структурные составляющие сплава, твердые оксидные пленки на поверхности деталей и т.д. Процессу способствуют высокие остаточные напряжения растяжения в поверхностном слое, например, в результате наплавки или термической обработки;

- отслаивание, материал при пластическом течении может оттесняться в стороны от поверхности трения и после исчерпания способности к дальнейшему течению отслаиваться. В

9

процессе течения материал наплывает на оксиды поверхности детали, теряет связь с основой и также отслаивается. Если при многократном нагружении напряжения по глубине слоя превышают сопротивление усталости, то в поверхностном слое образуются трещины, приводящие к чешуйчатому отслаиванию материала. Дефекты в виде шлаковых включений, пор, а также значительные остаточные напряжения растяжения в наплавленном слое способствуют отслаиванию.

Таким образом, в основе большинства отдельных элементарных процессов разрушения поверхностей трения лежат усталостные процессы. Изнашивание поверхности происходит в результате суммирования различных по интенсивности и видам элементарных актов разрушения и изменения механических и физико-химических свойств материала под воздействием внешних факторов (среда, температура, давление, трение и др.). Совокупность явлений в процессе трения определяет вид изнашивания и его интенсивность.

Существуют различные подходы к классификации видов изнашивания, но для практики восстановительных работ проблема всеобъемлющей классификации видов изнашивания зачастую не имеют решающего значения. Поэтому в первую очередь подробнее охарактеризуем те виды изнашивания, с которыми чаще всего приходится сталкиваться при восстановлении и упрочнении деталей с помощью наплавки и напыления.

Абразивное изнашивание - механическое изнашивание материала в результате воздействия на него твердых тел или их частиц. Оно обусловлено наличием в зоне трения абразивных частиц и выражается в местной многократной пластической деформации, микроцарапании и микрорезании этими частицами поверхностей трения.

В зависимости от источника и характера абразивного воздействия выделяют три подвида абразивного изнашивания:

- изнашивание в результате воздействия на материал одной из контактирующих деталей твердых структурных состав-

10