Грузоподъемные машины. Пример расчета автомобильного крана. Калинин Ю.И., Муравьев В.А

.pdfМинистерство образования и науки Российской Федерации

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования

"Воронежский государственный архитектурно-строительный университет"

ГРУЗОПОДЪЕМНЫЕ МАШИНЫ

Пример расчета автомобильного крана

Учебно-методическое пособие к выполнению курсового проекта

Воронеж – 2015

УДК 621.86 ББК 39.33 К 172

Рецензенты:

кафедра графики, конструирования и информационных технологий в промышленном дизайне Воронежского государственного технического университета; Р.В. Хромкин – эксперт экспертно-технического центра "Техногарант".

Калинин, Ю.И.

К 172 Грузоподъемные машины. Пример расчета автомобильного крана: учеб. пособие / Ю.И. Калинин, В.А. Муравьев, А.В. Ульянов, М.В. Нифантов / Воронежский ГАСУ. – Воронеж, 2015, - 98 с.

Содержит сведения, позволяющие студенту освоить и отработать навыки проектирования машин с использованием стандартных деталей и унифицированных узлов на примере общего расчета и расчета механизмов и элементов металлоконструкции автомобильного крана.

Предназначено для студентов вузов, обучающихся по направлениям: 190600 "Эксплуатация транспортно-технологических машин и комплексов", 190100 "Наземные транспортно-технологические комплексы"; специальностям: 190603 "Сервис транспортно-технологических машин и комплексов", 190205 "Подъемно-транспортные, строительные, дорожные машины и оборудование".

Пособие может быть полезно инженерно-техническим работникам сферы эксплуатации автомобильных кранов.

Ил. 28. Табл. 10. Библиогр. : 9 назв.

УДК 621.86 ББК 39.33

Печатается по решению учебно-методического совета Воронежского ГАСУ

© Калинин Ю.И., Муравьев В.А., Ульянов А.В., Нифантов М.В. 2015

© Воронежский ГАСУ, 2015

2

|

|

ОГЛАВЛЕНИЕ |

|

|

|

Введение…………………………………………………………….............. |

|

|

5 |

||

1. |

Описание конструкции автомобильного крана………………….... |

|

|

6 |

|

2. |

Расчет грузоподъемной лебедки………………………………….….. |

|

|

7 |

|

2.1. |

Определение группы классификации механизма подъема… |

…….... |

7 |

||

2.2. |

Выбор грузового крюка……………………………………….……….….. |

|

|

7 |

|

2.3. |

Выбор грузоподъемного каната………………………………… |

|

........... |

7 |

|

2.4. |

Расчет крюковой обоймы…………………………………… |

……….…. |

8 |

||

2.5. |

Определение параметров барабана…………………………..……..…. |

|

|

10 |

|

2.6. |

Выбор двигателя…………………………………………………............... |

|

|

14 |

|

2.7. |

Выбор редуктора………………………………………………………..…. |

|

|

14 |

|

2.8. |

Определение параметров тормоза…………………………………….. |

|

|

15 |

|

3. |

Общий расчет автомобильного крана…………………………........ |

|

|

19 |

|

3.1. |

Выбор базового автомобиля…………………………………..………... |

|

|

19 |

|

3.2. Определение масс узлов автокрана…………………………..…….….. |

|

|

19 |

||

3.3. Определение геометрических параметров автокрана…………….. |

|

20 |

|||

3.4. Определение центров тяжести элементов крана………..……..…. |

|

24 |

|||

3.5. Определение нагрузок на автокран………………………………..….. |

|

|

27 |

||

3.6. |

Проверка устойчивости крана от опрокидывания……………..… |

. |

30 |

||

3.6.1. |

Проверка устойчивости при статических испытаниях………..… |

30 |

|||

3.6.2. |

Проверка устойчивости при динамических испытаниях………….. |

31 |

|||

3.6.3. |

Проверка устойчивости при номинальных нагрузках…………….. |

|

33 |

||

3.7. |

Построение грузовысотной характеристики крана………..……... |

|

34 |

||

4. |

Расчет механизма поворота…………………………………………... |

|

|

37 |

|

4.1. Исходные условия для расчета механизма поворота…….………... |

|

37 |

|||

4.2. Определение сопротивлений повороту крана………………...……... |

|

|

38 |

||

4.3. Выбор двигателя механизма поворота………………………………... |

|

|

39 |

||

4.4. Кинематический расчет редуктора механизма поворота……….. |

40 |

||||

4.5. Силовой расчет второй ступени редуктора…………………………. |

|

|

42 |

||

4.6. Силовой расчет третьей ступени редуктора……………………….. |

|

|

45 |

||

4.7. Проверка прочности тихоходного вала редуктора……………….… |

|

47 |

|||

5. |

Расчет механизмов управления стрелой............................................ |

52 |

|||

5.1. Исходные условия для расчета механизма наклона стрелы…........ |

52 |

||||

5.2. Определение параметров гидроцилиндра наклона стрелы………... |

52 |

||||

5.3. Расчет пальца крепления гидроцилиндра…………………………….... |

|

|

54 |

||

5.4. Исходные условия для расчета механизма |

|

|

|

||

|

|

телескопирования стрелы……………………………………………….. |

|

|

55 |

5.5. Определение сил трения при выдвижении секций стрелы…........... |

57 |

||||

5.6. |

Определение параметров гидроцилиндра |

|

|

|

|

6. |

|

телескопирования стрелы……………………………………………….. |

|

|

58 |

Предварительное определение размеров сечений стрелы….......... |

61 |

||||

3

7. Определение параметров выносных опор крана…………...……... |

64 |

|

7.1. Исходные условия для расчета балок выносных опор………………. |

64 |

|

7.2. |

Определение опорных нагрузок…………………………………………... |

64 |

7.3. Определение размеров балок выносных опор…………………...…….. |

66 |

|

7.4. Определение параметров опорных гидроцилиндров..…………......... |

66 |

|

8. Правила безопасной эксплуатации подъемных |

|

|

сооружений (ПС)………………………………………………………..... |

67 |

|

8.1. Общие положения федеральных норм и правил (ФНП № 30992)...... |

67 |

|

8.2. |

Порядок получения разрешения на пуск в работу ПС………………... |

70 |

8.3. Порядок регистрации опасных производственных объектов, |

|

|

|

эксплуатирующих ПС………………………………………………………... |

72 |

8.4. |

Техническое освидетельствование ПС………………………………….. |

73 |

8.5. |

Производство работ с использованием ПС…………………………….. |

76 |

8.6. Действия в аварийных ситуациях работников опасных |

|

|

|

производственных объектов, эксплуатирующих ПС………………… |

78 |

Заключение……………………………………………………………………….. |

79 |

|

Библиографический список рекомендуемой литературы…...……... |

80 |

|

Приложение………………………………………………………….......... |

81 |

|

4

Введение

Выполнение курсового проекта по грузоподъемным машинам является важным фактором в усвоении не только изучаемой дисциплины, но и способствует приобретению навыков рационального проектирования машин различного назначения.

Работая над курсовым проектом, студент должен вспомнить теоретический материал по изучаемой ранее дисциплине, самостоятельно проработать пропущенные разделы программы подготовки по курсу грузоподъемных машин.

Курсовой проект по грузоподъемным машинам является первым проектом, в котором возникает необходимость применить знания ранее изучаемых дисциплин, которые являются основой инженерной подготовки: математика, теория машин и механизмов, сопротивление материалов, технология металлов, детали машин, метрология, гидравлика, электротехника. Самостоятельная работа над курсовым проектом позволяет более качественно усвоить одну из наиболее важных инженерных дисциплин. Для облегчения работы над курсовым проектом предлагается пример расчета автомобильного крана по конкретным исходным данным.

Исходные данные к варианту задания № 00

Грузоподъемность Qн – 25 т. Грузовой момент макс. Mгр – 100 т·м. Высота подъема крюка макс. H – 22 м.

Скорость подъема груза макс. Vтс – 0,1 м/с. Скорость поворота макс. nкр- 1 об/мин.

Скорость выдвижения конечной секции стрелы Vгр – 0,1 м/с. Время полного изменения наклона стрелы tв– 60 с. Грузооборот П - 50 т/час.

Номер нагрузочного графика – 00. Занятость крана – односменная (nрч = 8).

Нормативный срок службы крана Zн = 12 лет. Qi /Qн 1,0

|

|

|

0,8 |

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

0,4 |

Сi/Ст |

0 |

0,25 |

0,5 |

0,75 |

1,0 |

Рис. 1. Нагрузочный график к варианту № 00

5

1. Описание конструкции автомобильного крана

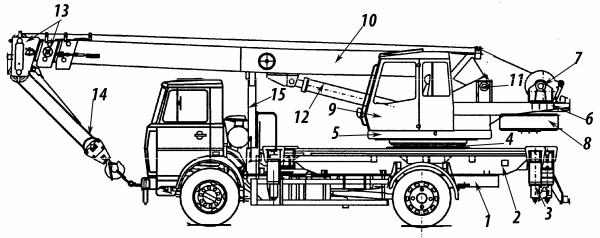

Общий вид автомобильного крана с жесткой подвеской стрелы показан на рис. 1.1. Типовая конструкция автомобильного крана может быть построена следующим образом. На лонжероны 1серийного автомобиля (ГАЗ, КамАЗ, МАЗ, УАЗ, Урал) крепится специальная опорная рама 2 крановой установки с выдвижными опорами (аутригерами) 3. На опорную раму устанавливают опорно-поворотное устройство 4, к которому крепится поворотная платформа 5. Поворотная платформа имеет портал с консолью 6 и проушины для присоединения стрелы. На консоли портала установлена грузоподъемная лебедка 7 и контргруз 8.

На поворотной платформе размещен механизм поворота платформы (на рис. 1.1 не показан) и кабина крановщика 9 для управления крановой установкой. Стрела 10 крепится к порталу шарниром 11 и гидроцилиндром 12 наклона стрелы. Стрелы современных автомобильных кранов, как правило, телескопические и обычно имеют от одной до трех выдвижных секций 13. В зависимости от грузоподъемности кран может быть оборудован 2-х, 4-х, 6- или 8- кратным полиспастом 14.

Рис. 1.1. Чертеж общего вида автомобильного крана

Вкабине крановщика установлено кресло для оператора, пульт управления краном и приборы визуального контроля вылета и величины поднимаемого груза. Все краны должны быть оборудованы автоматическими приборами безопасности: ограничителем грузоподъемности при текущей величине вылета груза, ограничителем высоты подъема груза. Кран также должен быть оборудован регистратором параметров работы.

Втранспортном положении стрела опирается на специальную стойку 15. Для увеличения подстрелового пространства стрелу крана иногда комплектуют откидным гуськом длиной 6 - 7 метров или удлинителем. Если предусмотрена возможность передвижения крана с грузом на крюке, то крановая установка снабжается устройством блокировки рессор.

6

2.Расчет грузоподъемной лебедки

2.1.Определение группы классификации механизма подъема.

Режим работы механизма подъема определяем по табл. П.3.1. Для этого предварительно определяем коэффициент распределения нагрузки Q согласно заданному нагрузочному графику по формуле

|

Сi |

|

Qi |

3 |

3 |

3 |

3 |

|

3 |

|

|

|

|

|

|

|

|

||||||

Q = S |

|

× |

|

|

= 0,25·1 +0,25·0,8 +0,25·0,6 |

|

+0,25·0,4 |

|

= 0,448. |

||

|

QH |

|

|

||||||||

СТ |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

Число циклов нагружений за нормативный срок службы при односменной работе и числе рабочих дней в году 260 определяем по формуле

СТ = [S (С / СТ )П ] ´ nрч ´ nрд ´ Zн =[0,25(50/25·1)+0,25(50/0,8·25)+0,25(50/0,6·25)+

Qi

+0,25(50/0,4·25)]·8·260·12 = 282871 циклов.

Полученный коэффициент распределения нагрузок относится к тяжелому режиму нагружения Q3. Число циклов нагружений соответствует классу использования U5. Группа классификации механизма подъема груза определяет общий режим крана как А5.

2.2. Выбор грузового крюка. Крюк выбираем по ГОСТ 6627 (табл.П.6). Режиму работы А5 при грузоподъемности 25 т соответствует крюк № 20 с резьбой на хвостовике Тр 90×12. Крюк должен быть установлен в траверсе на упорном шариковом подшипнике (рис. 1.7 [5]). Выбираем подшипник № 8220 легкой серии с допустимой статической нагрузкой 330 кН. Внутренний диаметр подшипника 100 мм, наружный – 150 мм, высота подшипника 38 мм (табл.

П.15.1).

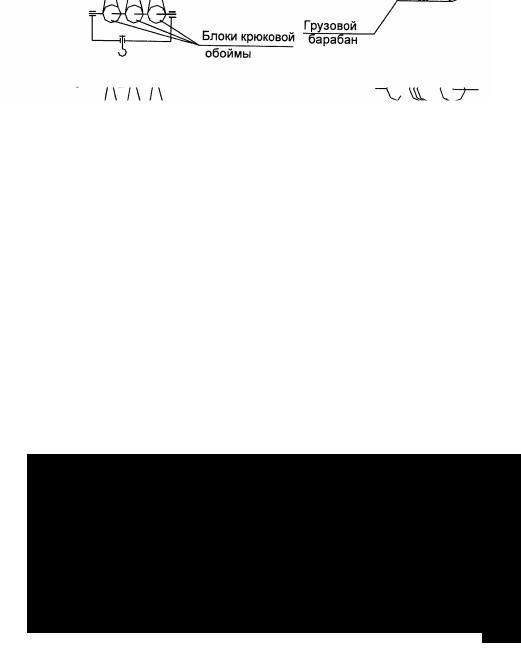

2.3. Выбор грузоподъемного каната. Исходя из существующей практики при грузоподъемности 25 т применяем 6-и кратный полиспаст in = 6. Схема проводки (запасовки) каната в полиспасте показана на рис. 2.1. КПД такого полиспаста с блоками на подшипниках качения принимаем ηп= 0,95 (табл. П.4.1).

Рис. 2.1. Схема проводки (запасовки) грузоподъемного каната

7

Разрывное усилие каната должно быть не менее

Fр ≥ Q·g·kзап /iп·ηп = 25·9,81·4/6·0,95 = 172 кН,

где kзап= 4 – коэффициент запаса прочности каната (табл. П.3.3). По табл. П.5.1 выбираем канат Ø 17,5 с разрывным усилием 175,1 кН. Обозначение каната

Канат 17,5-Г-1-ОЖ-Н-1764(180)-ГОСТ 2688-80.

Фактически действующее рабочее усилие в ветви каната, идущей на барабан, будет

Fф ≥ Q·g / iп·ηп = 25·9,81/ 6·0,95 = 43 кН.

2.4. Расчет крюковой обоймы. Схему крюковой обоймы принимаем по рис. П.6.1.в [6]. Конструктивное исполнение элементов крюковой обоймы принимаем по рис. 1.7.а. [5] Диаметр канатных блоков по ручью должен быть не менее

dбл= kбл dк= 18·17,5 = 315 мм,

где kбл выбираем по табл. П.3.3.

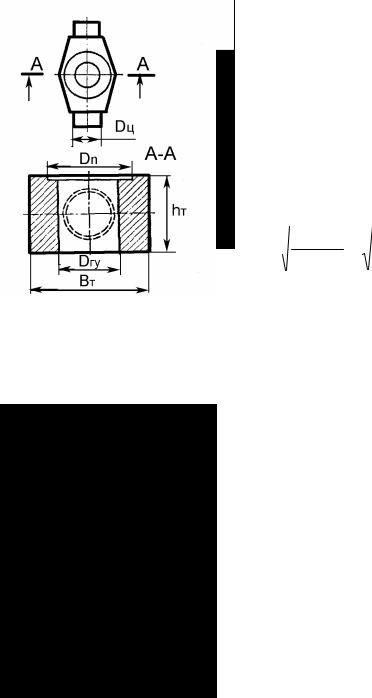

Принимаем диаметр блока по ручью dбл= 320 мм. Основные размеры блока (рис.2.2) принимаем по табл. П.7 в соответствии с диаметром каната и режимом работы:

ширина блока по ребордам В2 = 58 мм; высота реборды h = 30 мм;

внешний диаметр блока dнб = dбл+2h = 320+2·30 = 380 мм; ширина ступицы Вст = В2+10 = 68 мм.

Диаметр ступицы dст определяем после определения диаметра оси блоков и выбора подшипников. Предварительно толщину щек крюковой обоймы принимаем δщ= 14 мм. Расчетная длина l оси блоков складывается из суммы ширин ступиц блоков, необходимых зазоров между самими блоками, зазоров между блоками и щеками δз= 3 ÷ 5 мм и половинной толщины щек.

l = 3Вст+ 4 δз + 2 δщ / 2 = 3·68+4·5+14 = 238 мм ≈ 0,24 м

Рис. 2.2. Эскиз блока

Расчетная схема оси блоков и траверсы крюка показана на рис. 2.3. Усилие, растягивающее щеки при подъеме испытательного груза, будет

Ra= Rb = 1,25Q·g/2 = 1,25·25·9,81/2 ≈ 153,3 kH.

8

Усилие каждого блока полиспаста, действующее на ось

Fбл = 1,25Q·g / 3 = 1,25·25·9,81/3 ≈ 102,2 kH.

Максимальный момент, изгибающий ось блоков, будет

Мизо=Ra·l/2-Fбл·l=153,3·0,24/2-102,2·0,075 = =10,7 kH·м.

Минимальный диаметр оси блоков из стали 45 с термообработкой на улучшение и

[σизг] = 0,6σт = 0,6·315 =189 МПа

|

do = 3 |

M из о |

|

= 3 |

|

10,7 ×103 |

|

= 0,083 м = 83 мм. |

|

0,1[σ изг |

] |

|

|

|

|||

|

0,1×189 ×106 |

Рисунок 2.3 Расчетные схемы оси |

Диаметр оси корректируем по шариковому |

|

блока и траверсы крюка |

||

подшипнику. Каждый блок устанавливаем на два |

||

|

шарикоподшипника № 217 с допустимой статической нагрузкой 5,4 кН. Они имеют посадочный диаметр на ось dп= 85 мм, внешний диаметр Dп=150 мм,

ширину B = 28 мм. Диметр ступицы блока принимаем dст= 0,2 м.

Расчетная схема траверсы крюка (рис. 2.3) учитывает равномерно распределенную нагрузку от упорного подшипника № 8220, на который опирается крюк. Подшипник имеет размеры 100×150×38 мм и допустимую статическую нагрузку 330 кН. Конструкция траверсы показана на рис. 2.4. Максимальный изгибающий момент Миз т, действующий на траверсу от равномерно распределенной нагрузки q подшипниковой опоры крюка

q = Q /с = 250/0,15 ≈ 1667 кН/м,

Рисунок 2.4. Эскиз траверсы

определяем по формуле

Миз т = (1,25Qg /4)·(l - 0,5c) =

=(1,25·25·9,81/4) (0,24-0,5·0,15) = 12,6 kH·м.

9

Размеры поперечного сечение траверсы принимаем по размерам сопрягаемых с ней деталей: размер отверстия Dгу по диаметру хвостовика выбранного ранее грузового крюка Dгу= d1 + 2 мм = 0,09+ 0,002 = 0, 092 м; ширину траверcы крюка Вт принимаем по диаметру опорного подшипника Вт = Dп+20 мм = 0,15+0,02 = 0,17 м; высоту траверсы hт принимаем по длине хвостовика крюка hт= L-l1-l2-10 мм = 535–230–115–10 =180 мм = 0,18 м (табл. П.6 и рис. П.6);

диаметр цапфы траверсы принимаем таким же, как и для оси блоков Dц = 0,08 м. Момент сопротивления траверсы по сечению А - А

Wт = (Bт – D гу)hт2 /6 = (0,17- 0,092)0,182 / 6 = 421·10-6 м3.

Допускаемые напряжения изгиба в траверсе из стали 20 с термообработкой на улучшение, имеющей напряжения текучести σт = 195 МПа, должны быть не более [σиз]= 0,6 σт = 0,6·195 = 117 МПа. Максимальные действующие напряжения изгиба в траверсе

σ = М / W = 12,6·103 /421·10-6 = 29, 93 МПа < [σ].

Толщину щеки из стали 09Г2С, имеющей напряжения текучести σт = 330 МПа и допускаемые напряжения растяжения [σр]= 0,6 σт = 198 МПа, определяем на основе формулы Ламе, где R = 0,1 м ; do=0,085 м (рис. 2.5).

δ = |

1,25Q |

|

4R2 |

+ do2 |

|

1,25 × 250 ×103 |

|

4 × 0,12 |

+ 0,0852 |

|

2do [σ p |

]× |

|

|

= |

|

× |

|

|

» 0,014м . |

|

4R2 |

- d02 |

2 × 0,085 ×198 ×106 |

4 × 0,12 |

- 0,0852 |

Ширина b сечения щеки из расчета на растяжение должна быть не менее b = 1,25 Q·g /2 δ·[σp] = 1,25·25·103·9,81/

2·0,014·198·106 ≈0,06 м.

Конфигурация щеки может быть прямой или фигурной для экономии металла. Крюковую обойму часто приходится утяжелять для исключения закручивания канатов полиспаста. Принимаем прямую форму щеки.

2.5. Определение параметров барабана.

Конструкцию барабана предполагаем литой из стали 35 Л- 1 с последующей механической обработкой. Минимально допустимый наружный диаметр барабана Dб определяем по формуле (табл. П.3.3).

Dб = кбр· dк = 16 ·17,5 = 280 мм.

Диаметр витка каната по его оси на барабане будет

Рисунок 2.5 Эскиз щеки крюковой обоймы

10