2631

.pdfсреда известна своей высокой удельной теплоемкостью. При дозированном впрыске воды в зону сжатия температура сжимаемого воздуха не повышается более чем на 12 град независимо от конечного давления (почти «идеальное» изотермическое сжатие) и последующее охлаждение произведенного сжатого воздуха не требуется. По сравнению с обычными маслозаполненными агрегатами, водозаполненные компрессоры способны повысить энергосбережение до 20 %.

В одноступенчатых ротационных компрессорах степень сжатия обычно находится в пределах от 3 до 7, а в двухступенчатых ротационных компрессорах с промежуточным охладителем достигает 9 - 13.

Число оборотов ротационного компрессора обычно равно числу оборотов двигателя, непосредственно соединенного с компрессором, что позволяет легко осуществлять регулирование производительности компрессора, выбрав электродвигатель с необходимым числом оборотов.

Ротационные компрессоры успешно применяются там, где не допускаются колебания грунта, и в небольших по объему помещениях. Ротационные компрессоры имеют следую-

щие преимущества:

-большое число оборотов;

-малые габаритные размеры;

-малый вес;

-равномерная подача воздуха;

-отсутствие клапанов.

К недостаткам ротационных компрессоров следует от-

нести:

-сложность изготовления, монтажа и ремонта;

-низкий к. п. д. и малый коэффициент подачи;

-подача в сеть замасленного или увлажненного воздуха (для масло- и водозаполненных) компрессоров.

Современные винтовые компрессоры зарубежного и отечественного производства монтируются на единой раме со

40

всем необходимым дополнительным оборудованием (концевым охладителем, влагосепаратором, осушкой, фильтрами, системой управления) и закрытым шумопоглощающим кожухом. Такой компрессор практически не требует затрат на монтаж и в большинстве случаев не требует отдельного помещения. Винтовые компрессоры изготавливаются на базе унифицированных типоразмерных узлов.

Унифицированный ряд отечественных винтовых компрессоров сухого сжатия состоит из одно- и двухступенчатых базовых машин, различающихся наружным диаметром винтов. Этот ряд охватывает область производительностей от 0,1 до 6,7 м3/с при работе на воздухе на рабочее давление 0,4 МПа (одноступенчатые машины) и 1,15 МПа (двухступенчатые машины). Такие компрессоры имеют следующие условные обозначения: первая цифра показывает номер базы, буква В — винтовой компрессор; далее следует дробь, числитель которой соответствует производительного в м3/мин, а знаменатель - давлению нагнетания в кгс/см2 (атм). Например, одноступенчатый компрессор, выполненный на пятой базе, производительностью 40 м3/мин с давлением нагнетания 0,3 МПа обозначается: 5В-40/3.

Унифицированный ряд винтовых маслозаполненных компрессоров охватывает диапазон производительностей от 0,66 до 6 м3/с с номинальным и максимальным давлением 0,8 и 0,9 МПа соответственно. В условном обозначении этих компрессоров имеется одно отличие от компрессоров сухого сжатия, состоящее в том, что после номера базы следует аббревиатура ВКМ - винтовой компрессор маслозаполненный.

Винтовая технология сжатия была научно обоснована и посчитана в 1934 г. шведским профессором Альфом Лисхольмом, но первые винты вышли за пределы лабораторий в середине 1950-х гг. Компания «Atlas Сорсо» (Швеция), купившая патент на производство винтовых элементов, первая поставила винтовые компрессоры на мировой рынок. Кроме компании

41

«Atlas Сорсо», свои винтовые компрессоры поставляют фирмы

«ALUP» (Германия), «Gardner Denver OY» (Германия), «Fini» (Италия) и др.

Наиболее успешным предприятием из российских производителей является ОАО «Казанькомпрессормаш». В номенклатуре предприятия среди других компрессоров имеются винтовые компрессоры «сухого» сжатия производительностью 6-200 м3/мин и давлением до 2,0 МПа; маслозаполненные производительностью 1-50 м3/мин и давлением до 4,5 МПа. ОАО «Пензкомпрессормаш» освоил серийное производство винтовых маслозаполненных установок общего назначения с роторами нового профиля ОАО «ВНИИ Холодмаш-Холдинг» производительностью 6,5-40 м3/мин и давлением от 0,6 до 0,9 МПа.

3.3.4. Спиральные компрессоры

Спиральный компрессор - это однороторная безмасляная ротационная машина, сжимающая определенное количество воздуха в постепенно уменьшающемся объеме.

Конструктивная схема спирального компрессора (СПК) включает две спирали, ведущий вал с эксцентриком, корпус и другие узлы, обеспечивающие заданное движение и правильное взаимодействие деталей компрессора.

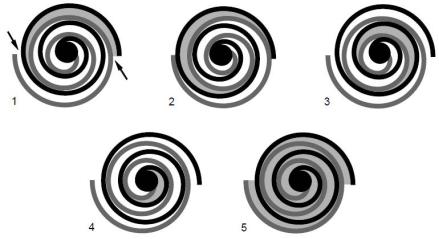

Каждая спираль (обе спирали одинаковы) одним своим торцом соединена с плитой (или платформой) или изготовлена с ней за единое целое. Свободными торцами спирали вставлены одна в другую (рис. 9) с разворотом 180° между собой так, чтобы образовывать воздушные полости с изменяющимся объемом. Такая конструкция обеспечивает спиральным элементам радиальную стабильность. Утечки в спиральном элементе минимальны, поскольку перепад давлений между воз-

42

душными полостями меньше разности давлений во впускных и выпускных каналах.

Рис. 9. Работа спирального компрессора

Одна из спиралей неподвижна. Она соединена с корпусом компрессора. Вблизи ее оси имеется отверстие для выхода сжатого газа и два отверстия для его входа.

Другая спираль - подвижная, имеет хвостовик, которым шарнирно соединяется с эксцентриком ведущего вала. Оси спиралей смещены на величину равную эксцентриситету вала, оставаясь параллельными между собой.

Подвижная спираль приводится в движение короткоходным коленчатым валом и эксцентрически перемещается вокруг центра неподвижной спирали. Когда подвижная спираль движется против часовой стрелки (рис. 9), воздух всасывается, захватывается одной из воздушных полостей и сжимается по мере продвижения к центру, где расположены выпускной канал и обратный клапан. Весь цикл сжатия осуществля-

43

ется за 2,5 оборота, что обеспечивает поступление воздушного потока в линию нагнетания практически без пульсаций. Отсутствие переменного вращающего момента, в отличие от поршневого компрессора, делает работу компрессора бесшумным и почти без вибраций. Благодаря этому и дополнительному звукоизолирующему кожуху общий уровень шума не превышает 59 дБ.

Рабочие процессы, происходящие в спиральных компрессорах, имеют много общего с рабочими процессами винтовых компрессоров, что облегчает их понимание.

Спиральные компрессоры относятся к одновальным машинам объемного принципа действия. Машины такого принципа действия обратимы, т.е. могут работать практически без изменения конструкции и как компрессоры, и как моторы (детандеры, или расширители).

Основными достоинствами СПК являются:

-высокая энергетическая эффективность; их эффективный КПД достигает 80-86%; высокая надежность и долговечность, определяемая долговечностью подшипников;

-хорошая уравновешенность; незначительное изменение крутящего момента на валу компрессора; малые скорости движения газа в машине - все это обеспечивает спокойный ход машины с низким уровнем звукового давления (шума); быстроходность - число оборотов вала компрессора от 1000 до 13000 об/мин, и этот диапазон расширяется;

-отсутствие мертвого объема, малая доля протечек и, следовательно, более высокий индикаторный КПД; всасываемый компрессором газ не соприкасается с горячими стенками деталей компрессора; процессы всасывания, сжатия и нагнетания «растянуты» по углу поворота вала, и потому даже при большой частоте вращения вала скорости газа невелики;

-отсутствие клапанов на всасывании, а часто и на нагнетании;

44

-спиральный компрессор может работать на любом холодильном агенте, на любом газе и даже с впрыском капельной жидкости.

К недостаткам СПК можно отнести следующее.

-спиральная машина, как винтовая, - это машина более высокого технологического уровня и организации производства; спиральным машинам требуются новые для машиностроения детали - спирали, для изготовления которых необходимы фрезерные станки с ЧПУ с пальцевой фрезой (в настоящее время разработаны и иные технологии изготовления спиралей

-прессованием, точным литьем с последующей обкаткой и т.п.);

-на подвижную спираль действует сложная система сил: осевых, тангенциальных, центробежных, требующих грамотного расчета и уравновешивания, а следовательно, и балансировки ротора.

- если отсутствует нагнетательный клапан, то теоретическая индикаторная диаграмма СПК будет по виду такой же как и у винтового компрессора, с возможными «недосжатиями» и пересжатиями газа, т.е. с дополнительными потерями.

Высокое значение адиабатного КПД объясняется малыми потерями давления газа на всасывании и длительностью этого процесса, практически равного всему периоду рабочего цикла компрессора. Следовательно, скорость всасываемого газа тоже мала. Так как нет мертвого пространства, то нет и обратного расширения газа, как в поршневых машинах. Подогрев газа в процессе всасывания небольшой; охлаждение газа происходит от корпусов спиралей, так как они контактируют с более холодными деталями и охлаждаются смазочным маслом компрессора. Газодинамические потери давления газа на нагнетании при отсутствии клапана незначительны, так как процесс нагнетания длится почти в течение всего периода рабочего цикла. Относительная величина протечек (утечек и перете-

45

чек) газа мала, за счет высокой точности изготовления основных деталей СПК, прежде всего, спиралей, благодаря правильности их геометрических форм и размеров ребра, что обеспечивает качественную сборку и возможность в известных пределах регулировать величины зазоров между спиралями. Все это обуславливает высокие значения коэффициентов подачи и адиабатного КПД.

Низкий уровень звукового давления и малая амплитуда вибрации СПК объясняются малыми скоростями движения газа в рабочих объемах, следовательно, незначителен «газодинамический шум», а центробежные силы инерции уравновешиваются противовесами на балансировочных станках.

Высокая надежность СПК объясняется отсутствием клапанов, уплотнителей типа поршневых колец и достигается применениемсоответствующих материалов, высококачественных комплектующих изделий (подшипников, уплотнителей) и применением технологий, обеспечивающих высокое качество деталей и сборки компрессора.

Основное требование к геометрии спиралей - обеспечение образования замкнутой полости во всем диапазоне изменения угла поворота ротора от начала до конца процесса сжатия.

Особенности конструкции спиральных компрессоров, высокие требования к точности и чистоте поверхностей основных деталей и узлов требуют для изготовления СПК применения прецизионного станочного оборудования и соответствующей оснастки, а также высокой квалификации рабочих. Эти требования, прежде всего, относятся к спиралям. Несмотря на это, имеется очень большое разнообразие разработанных конструкций СПК, большинство из которых представлены в патентах и заявках.

Классификация СПК проводится по конструктивным признакам и подразделяются на:

46

-вертикальные и горизонтальные по расположению вала; в горизонтально расположенных СПК труднее обеспечить надежную работу системы смазывания компрессора;

-герметичные, бессальниковые и сальниковые;

-одинарные и сдвоенные; одинарные имеют по одной подвижной и неподвижной спирали, а у сдвоенных имеются две неподвижные спирали, между которыми установлены две подвижные, имеющие общий эксцентриковый вал;

-одно, двух-, и многоступенчатые с различным расположением ступеней по отношению к двигателю;

-с клапаном на нагнетании и без него;

-маслозаполненные, сухого сжатия и с впрыском охлаждающей, в том числе быстро испаряемой жидкости (например, холодильного агента).

По типу профиля и числу заходов спиралей различают:

-спираль Архимеда;

-эвольвентную спираль;

-одно, двух-, и многозаходные спирали;

-с кусочно-окружными элементами.

Основное требование к геометрии спиралей - обеспечение образования замкнутой полости во всем диапазоне изменения угла поворота ротора от начала до конца процесса сжатия.

Фирма «Atlas Copco» выпускает такие компактные компрессоры серии SF на небольшую производительность

0,16- 0,40 м3/мин на рабочее давление 0,775/0,8/0,975/1,0 МПа.

Единственной фирмой в РФ и странах СНГ, которая с 1992 года ведет разработку и освоение серийного производства различных конструкций СПК является ЗАО «НИИтурбокомпрессор» (г. Казань, Республика Татарстан, РФ).

С учетом преимуществ и недостатков СПК связана и их область применения. СПК применяются в системах кондиционирования воздуха на автомобильном и железнодорожном транспорте и в жилых помещениях, в торговом холодильном

47

оборудовании, в тепловых насосах и водоохлаждающих холодильных машинах.

3.4. Турбокомпрессоры

Газовые турбомашины (иначе динамические машины, лопастные машины) подразделяются па центробежные и осевые. В зависимости от развиваемого давления они называются вентиляторы (степень повышения давления ε < 1,15), нагнетатели или газодувки (ε < 3,0) и компрессоры (ε > 2,5).

Проточная часть компрессора состоит из двух основных элементов: вращающихся каналов рабочего колеса и неподвижных каналов - подводящего и отводящего устройств, переводных и выходных каналов. Элементы проточной части имеют различные конструктивное исполнение и выполняют разные функции.

К динамическим компрессорным машинам или турбокомпрессорам относятся все виды центробежных, осевых, диагональных и вихревых машин. Наибольшее распространение в практике сжатия и транспортировки газов получили первые две из перечисленных конструкций машин.

В области больших производительностей наиболее эффективны центробежные компрессоры. Преимущество их применения определяется потребностью в больших массах газа, сжатого в одной машине, более высокой надежностью и долговечностью работы, подачей сжатого газа без пульсаций давления. Границы максимальной мощности центробежных компрессоров значительно расширились, в настоящее время эксплуатируются центробежные компрессоры производительностью до 1000 м /мин и более. Рабочее колесо с диффузором, поворотными каналами и обратным направляющим аппаратом называется ступенью центробежного компрессора.

48

Подводящее устройство организует поступление газа к рабочему колесу первой ступени с минимальными потерями за счет равномерного распределения скоростей на входе. Для этого применяют специальную форму подвода.

Ступень центробежного компрессора показана на рис. 10. На вал 1 насажены рабочие колеса, имеющие рабочие лопатки 4, закрепленные между дисками 2 и 3. При вращении рабочего колеса воздух всасывается через входное отверстие и центробежной силой отжимается к периферии. При этом повышается давление и возрастает скорость воздуха. В диффузоре 5 избыточная кинетическая энергия воздуха превращается в дополнительное давление.

Концевая ступень не имеет обратного направляющего аппарата и заканчивается, как правило, улиткой.

Если напор одной ступени недостаточен, воздух последовательно направляется через несколько рабочих колес; при этом воздух из диффузора поступает в обратный направляющий аппарат 6. Чем больше таких колес, последовательно насаженных на вал, том большее давление создает турбокомпрессор при повышенной окружной скорости, которая может достигать 350 м/с. Для получения сжатого воздуха давлением 0,8 МПа требуется 8-10 лопастных колес, вращающихся со скоростью 4500-10000 об/мин.

Рабочее колесо является основным элементом проточной части, в котором происходит преобразование механической энергии привода в энергию перекачиваемого газа. Конструктивное исполнение рабочих колес центробежных компрессоров различное.

Рабочее колесо закрытого типа (рис. 11), применяемое в серии отечественных воздушных центробежных машин К-250, К-500 и др., при окружных скоростях до 300 м/с, состоит из основного 1 и покрывающего (переднего) дисков 3, между которыми располагаются профилированные лопасти 2, образующие круговую решетку. Диски выполняются из поковок

49