2631

.pdf-по способу охлаждения цилиндров и сжимаемого воздуха: с водяным и воздушным охлаждением;

-по числу оборотов вала компрессора: на тихо-

ходные (до 200 об/мин) и быстроходные (от 500 до 1000 о6/мин);

-по производительности: до 10 м3/мин - малой произ-

водительности; от 10 до 100 м3/мин - средней производительности; свыше 100 м3/мин - большой производительности;

-по конечному давлению нагнетаемого воздуха: низ-

кого давления (до 2,5 МПа); среднего давления (до 6 МПа); высокого давления (до 35 МПа) и сверхвысокого давления (свыше 35 МПа).

В одном цилиндре при хорошем охлаждении можно получить сжатие воздуха лишь до 0,6 МПа при температуре, безопасной для компрессорной установки.

Для получения более высокого сжатия с меньшей затратой энергии при условии компактности компрессорной станции применяются многоступенчатые компрессоры с промежуточным охлаждением воздуха и очисткой его от влаги и масла.

Втаких компрессорах атмосферный воздух сжимается последовательно в каждом цилиндре, очищаясь от водяных паров и паров масел после каждого межступенчатого охладителя воздуха.

В конструкциях многоступенчатых компрессоров широко применяются ступенчатые (дифференциальные) поршни. При этом две и более ступени сжатия могут быть размещены в одном цилиндре.

Характеристика и рабочие параметры компрессора заложены в его обозначении. Первая цифра – количество рядов цилиндров. Первая буква обозначает вид сжимаемой среды (В - «воздушный»), вторая буква - расположение осей цилиндров. По ГОСТ 23680-79 для стационарных воздушных компрессоров общего назначения применяются следующие обозначения:

- воздушные бескрейцкопфные вертикальные ВВ;

30

- то же, V-образные |

ВУ; |

- то же, W-образные |

ВШ; |

- воздушные крейцкопфные угловые |

ВП; |

- воздушные оппозитные |

ВМ. |

Третья цифра обозначает поршневое усилие в кН. Далее через дробь – производительность компрессора в м3/мин/избыточное давление нагнетания в кгс/см2.

Например, обозначение 2ВМ10-50/8 определяет: 2 - двухрядный, ВМ - воздушный оппозитный, 10 - максимальная поршневая сила 100 кН, 50 - производительность 50 м’/мин, 8- избыточное давление нагнетания 8 (= 0,9 МПа).

Если конструкция компрессора претерпела модернизацию то спереди к маркировке добавляют еще две цифры (10 - первая модернизация, 20 - вторая и т. д.). Например, 302В1110/8 означает, что это компрессор третьей модификации с максимальным поршневым усилием 20 кН и т. д.

Поршневые компрессоры обладают следующими общими недостатками:

-относительно малой производительностью и малооборотистостью, препятствующей в некоторых случаях осуществлению непосредственного соединения компрессора с быстроходными электродвигателями;

-неравномерностью подачи воздуха в сеть, в результате чего требуется установка воздухосборника;

-сравнительно большими габаритами машин и фундаментов (особенно горизонтальные компрессоры);

-неуравновешенностью движущихся масс.

Общие недостатки, присущие различным видам поршневых компрессоров, являются причиной разработки и применения других типов компрессоров.

31

3.3. Роторные компрессоры

После поршневых компрессоров наиболее распространенным типом компрессора является роторный (ротационный) компрессор.

Роторный компрессор - компрессор объемного действия, в котором рабочие камеры образуются расточкой корпуса и размещенным в ней ротором (роторами), а изменение объемов рабочих камер происходит в результате вращения ротора (роторов).

Роторные компрессоры подразделяются на винтовые, спиральные, зубчатые, пластинчатые и жидкостно-кольцевые.

Кроме того, они выполняются одно-, двух- и трехроторными. Диапазон рабочих параметров роторных компрессоров достаточно широк - производительность их колеблется от 0,01 до 12 м3/с, а рабочее давление достигает 2,0 МПа.

Наиболее многочисленная группа воздушных роторных компрессоров общего назначения - это винтовые компрессоры.

3.3.1. Ротационно-пластинчатые компрессоры

Ротационно-пластинчатые компрессоры отличаются компактностью и высокой стабильностью подачи при изменении давления нагнетания или всасывания.

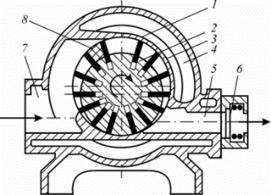

Ротационно-пластинчатый компрессор состоит из цилиндрического корпуса 1, закрытого торцевыми крышками, с размещенным в нем эксцентрично ротором 2 (рис.5). В пазы ротора вставлены подвижные пластины 3. Корпус имеет всасывающий 7 и нагнетательный 5 патрубки. В корпусе выполнена рубашка 4 для охлаждения компрессора, а также установлен обратный клапан 6.

32

Рис. 5. Ротационно-пластинчатый компрессор: 1 - корпус; 2 - ротор; 3 - пластина; 4 - рубашка охлаждения; 5, 7 - нагнетательный и всасывающий патрубки; 6 - обратный клапан; 8 - камера сжатия

При вращении ротора пластины 3 под действием центробежной силы, перемещаясь в пазах, прижимаются к цилиндрической поверхности корпуса 1 и разделяют рабочее пространство между ротором и внутренней поверхностью цилиндра на отдельные камеры 8. Объем этих камер благодаря эксцентриситету ротора периодически меняется по мере его вращения от минимального до максимального. Камеры, расположенные слева от вертикальной плоскости, которая проходит через ось цилиндра, сообщаются с всасывающим патрубком 7. При вращении ротора их объем увеличивается и заполняется газом, т. е. осуществляется процесс всасывания.

При достижении максимального объема камера разобщается с всасывающим патрубком, и при дальнейшем движении теперь замкнутой камеры объем ее уменьшается, а давление газа увеличивается, т. е. происходит сжатие газа. Процесс сжатия продолжается до тех пор, пока передняя пластина камеры не пройдет кромку нагнетательного окна цилиндра.

Камера оказывается сообщенной с нагнетательным патрубком 5, и происходит начинается процесс нагнетания. Когда

33

объем достигает минимальной величины, камера разобщается с нагнетательным патрубком, и в ней остается невытесненный объем газа, который называют объемом мертвого пространства. Дальнейшее движение камеры в левую половину цилиндра приводит ее к ее сообщению с всасывающим патрубком, и цикл повторяется.

Ротационно-пластинчатые компрессоры используют для питания сжатым воздухом пневмоинструмента, в системах пневматического транспорта, в качестве компрессоров и ваку- ум-насосов для сжатия воздуха и других газов. Компрессоры этого типа выпускают со стальными пластинами и разгрузочными кольцами, уменьшающими износ пластин, а также с пластинами из антифрикционных материалов, не требующих смазки. Ротационно-пластинчатые компрессоры работают до 10 лет без замены каких-либо деталей.

3.3.2. Жидкостно-кольцевые компрессоры

Жидкостно-кольцевые компрессоры относятся к машинам объемного типа и по принципу действия аналогичны ро- тационно-пластинчатым компрессорам, с той лишь разницей, что уплотнение камер здесь производится вращающимся жидкостным кольцом, а всасывающий и нагнетательный патрубки подключены не к цилиндрической части корпуса, а к торцевым крышкам. Охлаждение сжимаемого газа осуществляется непосредственным контактом с жидкостью, поэтому процесс сжатия приближается к изотермическому.

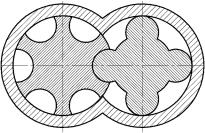

Ротор 1 с жестко закрепленными лопастями эксцентрично расположен в корпусе 2 (рис. 6). Через всасывающее окно 3 непрерывно подается жидкость, которая при вращении ротора под действием центробежных сил отбрасывается к стенкам корпуса и образует жидкостное кольцо 4. Благодаря эксцентричному расположению корпуса объем газа в рабочих

34

камерах между лопастями и жидкостным кольцом изменяется в течение оборота вала и, таким образом, осуществляется цикл всасывания, сжатия и нагнетания газа с подачей его в нагнетательное окно 5. Жидкость от сжатого газа отделяется в сепараторе, например центробежном.

Рис. 6. Жидкостно-кольцевой компрессор:

1 — лопастное колесо; 2 — корпус; 3 — окно всасывания; 4 — рабочая жидкость; 5 — окно нагнетания

Жидкостно-кольцевой компрессор легко вписывается в любой технологический процесс, т. к. в нем можно использовать различные по физико-химическим свойствам рабочие жидкости и соответствующие им конструкционные материалы. Эти достоинства определили использование компрессора во многих отраслях промышленности и в сфере обслуживания. Современные жидкостно-кольцевые компрессорные и вакуумные установки поставляются в моноблочном бесфундаментном исполнении. Единичная их производительность достигает 400 м3/мин, давление нагнетания — 0,25 МПа, а время гарантируемых межремонтных пробегов доходит до 10–20 лет.

35

3.3.3. Винтовые компрессоры

Винтовой компрессор - роторный компрессор, в котором рабочая камера образуется корпусом и винтообразным ротором, имеющими различные профили зубьев (название по ГОСТ 28567-90).

Рабочими органами винтовых компрессоров являются роторы с нарезанными на них винтовыми зубьями. Наибольшее распространение получили двухроторные машины, хотя принципиально количество роторов может быть от одного до трех. Роторы вращаются навстречу друг другу в корпусе, выполняющем роль цилиндра.

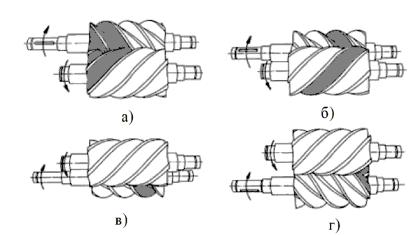

Рис. 7. Винтовой компрессор с числом зубцов 6+4

Современные конструкции роторов представляют собой косозубые шестерни с малым числом зубьев асимметричного геликоидального (спирального) профиля (рис. 7). Каждая пара зубьев образует винтовой канал, заполняемый газом. Ротор, называемый ведущим, имеет выпуклые широкие зубья и чаще всего соединен с двигателем. Ведомый ротор, вращающийся через синхронизирующие шестерни, имеет зубья вогнутые и тонкие.

Расточки корпуса под роторы пересекаются между собой, образуя в поперечном сечении фигуру в виде восьмерки.

36

По диагонали обе полости соединены с камерами всасывания и нагнетания через специальные окна. Окно всасывания имеет форму кольцевого сектора и расположено с торца винтов, окно нагнетания обычно расположено сбоку.

Рис. 8. Работа роторного винтового компрессора

Рабочий процесс винтового компрессора состоит из четырех фаз: всасывания, переноса, сжатия и нагнетания (рис. 8). При вращении винтов на стороне выхода зубьев из зацепления между ними освобождаются впадины. Эти полости благодаря создаваемому в них разряжению заполняются газом из камеры всасывания (аналогично процессу всасывания в поршневом компрессоре) (рис. 8а). С поворотом роторов заполняемое пространство увеличивается до тех пор, пока с другой торцевой стороны (где расположена камера нагнетания) зубья не выйдут из зацепления полностью. На этом этап всасывания (первая фаза) заканчивается. При дальнейшем повороте роторов полость между зубьями перейдет через кромку окна всасывания, ее соединение с этим окном прекращается, газ оказывается в

37

изолированной полости и без изменения этого замкнутого объема переместится на некоторый угол - так осуществляется перенос газа (рис. 8б). Процесс сжатия начинается с момента вращения, когда во впадину ведомого ротора начинает внедряться сопряженный выступ ведущего ротора (рис. 8в). С дальнейшим поворотом роторов линия зацепления зубьев перемещается к торцевой стороне нагнетательного окна. Уменьшение объема парной полости приведет к росту давления, которое будет продолжаться до тех пор, пока полость сжатия не соединится с окном нагнетания. В этот момент процесс внутреннего сжатия (вторая и третья фазы) заканчивается. При сообщении полости сжатия с нагнетательным окном дальнейший поворот роторов приводит к выталкиванию газа в нагнетательный патрубок - фаза нагнетания (рис. 8г).

Винтовые компрессоры делятся на две группы: машины сухого сжатия и мокрого сжатия. Винтовые компрессоры сухого сжатия подают сухой газ, не содержащий масла. Винты вращаются в корпусе без контактов, отсутствует и взаимный контакт роторов, который обеспечивается синхронизирующими вращение зубчатыми колесами. Охлаждение этих машин осуществляется через водяные полости в отливке корпуса. Но такие компрессоры имеют существенные недостатки: ограниченную степень повышения давления и высокий уровень шума. Степень увеличения давления в одной ступени не превышает 3-4 из-за значительного роста температуры газа. Превышение определенного уровня температуры газа в компрессоре при заданных зазорах недопустимо из-за опасности заклинивания роторов.

Для снижения температуры нагнетания и увеличения допустимой степени повышения давления производят впрыск жидкости (масла или воды) в рабочую полость компрессора (т.н. «влажное сжатие»). Введение масла дало возможность значительно повысить давление в одной ступени (без промежуточного охлаждения до ε < 13).

38

В маслозаполненных винтовых компрессорах, как правило, ведущим является один ротор. Так как винты входят в зацепление друг с другом, ведомый ротор автоматически вращается при вращении ведущего ротора. Масло, которое постоянно впрыскивается в винтовой блок (на втором этапе поворота винтов), предотвращает металлический контакт между роторами. Кроме смазки винтового блока, масло выполняет еще две функции: уплотняет зазоры между роторами и между ротором и корпусом (снижаются перетечки газа), а также отводит тепло сжатия. Количество впрыскиваемого масла составляет примерно 1 л/мин на 1 кВт мощности привода. На выходе из компрессора образуется смесь из сжатого воздуха и масла. Вследствие очень высокого содержания масла в воздухе, рост температуры в масловоздушной смеси на выходе не превышает 120 °С.

Масловоздушная смесь сначала подастся в сепаратор, где воздух механически отделяется от масла. Масло, которое поглотило часть тепловой энергии в процессе сжатия, затем охлаждается в масляном радиаторе и, будучи охлажденным и очищенным в фильтре, снова впрыскивается в компрессорный блок. Любые оставшиеся частицы масла в сжатом воздухе удаляются из него в дополнительном масляном фильтре, расположенном на выходе из сепаратора перед подачей сжатого воздуха в концевой охладитель или в сеть.

Маслосистема увеличивает массогабаритные показатели компрессорной установки, к тому же полное удаление паров минерального масла из сжатого воздуха невозможно. Поэтому промышленностью разработаны водозаполненные винтовые компрессоры, в которых роль смазки и уплотнителя зазоров играет химически очищенная вода.

Водозаполненные винтовые компрессоры сочетают преимущества маслозаполненных и безмасляных компрессоров: безмасляное сжатие воздуха при степени повышения давления в одной ступени до 1,3 МПа. Вода как охлаждающая

39