2631

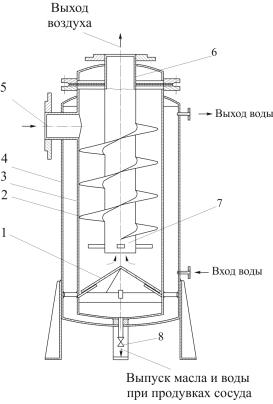

.pdfНа рис. 27 приведены схемы применяющихся конструкций масловодоотделителей. Отделение масла и воды в них производится на основе следующих явлений:

-за счет изменения направления потока воздуха с применением динамического удара струи сжатого воздуха о внутренние стенки аппарата; это вызывает оседание и укрупнение капель масла и воды на стенках (рис. 27, а);

-оседание и укрупнение капель масла и воды при прохождении пористой массы, которой наполняется сосуд, служащий масловодоотделителем (рис. 27, б);

-сепарация воздуха и капельной жидкости под действием центробежной силы; капли отбрасываются к стенкам сосуда, стекают по ним и удаляются через нижний вентиль

(рис. 27, в);

-поглощение влаги и масла путем пропускания влажного воздуха через специальные поглотители (едкий натр, хлористый кальций, активированный уголь, алюмогель, силикагель

идр.) (рис. 27, г).

В настоящее время имеются конструкции масловодоотделителей, в которых очистка и осушка нагнетаемого воздуха происходит с использованием одновременно нескольких из указанных принципов (рис. 28).

Во избежание разрушения стекающей пленки жидкости допустимая скорость воздуха при входе в аппараты с внутренними перегородками не должна превышать предельную, определяемую из уравнения:

|

|

|

|

|

|

|

0,25 |

|

Ж |

Г |

|

||||

wкр 1,5 |

V |

|

|

|

(14) |

||

|

|

2 |

|

||||

|

|

|

Ж |

|

|

|

|

где - коэффициент поверхностного натяжения жидкости, для воды 72,8×10-3 Н/м, для масла 45×10-3 Н/м;

110

Ж, Г - соответственно плотности жидкости и газа в потоке, кг/м3;

V - объемный расход газа через масловодоотделитель,

м3/с.

Для компрессорных установок большей производительности желательно применять масловодоотделитель с пористой массой (рис. 27, 6) или работающий по принципу динамического удара и сепарации воздуха за счет центробежных сил (рис. 28) с охлаждением воздуха.

Сжатый воздух через патрубок 5 входит во внутрь сосуда 3, в котором имеются лопасти 2 и отбойная стенка 1, совершает движение по спирали сверху вниз, входит в трубу 7 и выходит через патрубок 6. Под действием возникающей при этом центробежной силы частицы масла и воды, ударяясь о стенки сосуда и лопасти 2, оседают на дне сосуда. Для удаления скопившихся масла и воды предусмотрен вентиль 8, который периодически открывают при продувках масловодоотделителя. Конструкция описанного масловодоотделителя хороша еще тем, что воздух, проходя через него, одновременно охлаждается циркулирующей водой. Подобные масловодоотделители хорошо зарекомендовали себя при давлениях воздуха до 4 МПа.

В компрессорных установках производительностью 0,7- 1,7 м3/с применяют масловодоотделители центробежного типа. Они изготавливаются в виде металлического вертикального сосуда высотой 2-3 м, диаметром корпуса 650-800 мм. В корпус вставляют пластины, направляющие поток воздуха к стенкам сосуда. Со стенок масло и вода стекают на дно сосуда и удаляются периодически при продувке. Скорость прохождения воздуха должна быть не выше предельной, при которой начинается унос капель со стенок сосуда. В зависимости от состава капельной жидкости эту скорость, м/с, определяют по следующим соотношениям:

111

w |

|

|

73 |

- для улавливания преимущественно во- |

|

кр |

0,5 |

||||

|

|

|

|||

ды; |

|

|

г |

|

|

|

|

102 |

|

||

w |

|

|

- для улавливания преимущественно мас- |

||

кр |

0,5 |

||||

|

|

|

|||

|

|

|

г |

|

ла.

Рис. 28. Масловодоотделитель комбинированного действия с водяным охлаждением

112

Для высоких давлений применяются преимущественно аппараты циклонного типа. Это связано с тем, что в таких условиях плотности газа и жидкости становятся величинами одного порядка. Для эффективного разделения необходимо применять МВО с малым внутренним диаметром корпуса.

В помещении компрессорной станции все масловодоотделители соединены специальными продувочными линиями, которые выведены в продувочный бак. Удаление масла и воды («продувка») осуществляется не реже 1 раза в сутки. Открытие продувочных вентилей осуществляется вручную или автоматически со щита управления в машинном зале.

Масловодоотделители обычно устанавливаются внутри помещения, за конечным охладителем. При большой емкости масловодоотделителя (более 100 л) и отсутствии опасности замерзания в нем влаги масловодоотделитель допускается устанавливать вне помещения.

Масловодоотделители следует устанавливать вблизи воздухосборников, оборудованных предохранительными клапанами и манометрами. Между масловодоотделителем и воздухосборником не разрешается устанавливать запорную арматуру, если до запорного органа нет предохранительного клапана. При установке за масловодоотделителем обратного клапана предохранительный клапан должен быть установлен на масловодоотделителе.

Масловодоотделители изготавливаются, монтируются, испытываются и эксплуатируются в соответствии с требованиями Ростехнадзора. Расчет ведется по единым нормам прочностного (механического) расчета элементов цилиндрических сосудов.

113

4.7. Воздухосборники (ресиверы)

Во время совместной работы компрессорной станции и потребителей в воздухораспределительной сети неизбежно возникают колебания давления. К примеру, при работе поршневых компрессоров, нагнетающих воздух порциями, в пневматической сети образуется пульсирующий поток газа. Колебания давления воздуха в сети могут вызываться также включениями и отключениями от сети крупных потребителей сжатого воздуха (например, воздушных молотов), а также одно-

временным включением или отключением |

большого |

коли- |

чества пневмоприемников. |

|

|

Эти явления снижают производительность |

компрессора и |

|

повышают на 1,5..3 % расход электроэнергии, |

затра- |

|

чиваемой на сжатие воздуха, а также отрицательно влияют на работу пневмоприемников. Для исключения этого явления применяют воздухосборники (ресиверы), выравнивающие давление и аккумулирующие сжатый воздух, нагнетаемый поршневым компрессором. Кроме того, в воздухосборнике происходит дополнительное улавливание масла и воды из сжатого воздуха, нагнетаемого компрессором.

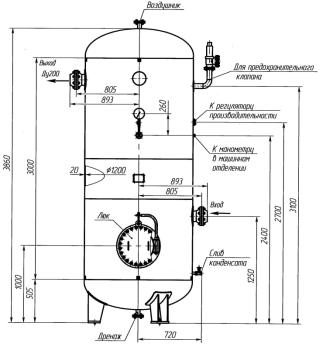

Воздухосборник представляет собой герметичный сосуд цилиндрической формы горизонтального или вертикального исполнения с эллиптическими (в подавляющем количестве случаем) крышками (рис. 29).

Ресиверы в обязательном порядке оснащаются:

- предохранительным клапаном, отрегулированным на предельное давление, превышающее наибольшее рабочее давление воздуха на 10%; клапан должен помещаться в кожухе и иметь приспособление, позволяющее производить продувку клапана; желательно устанавливать по два предохранительных клапана на каждом воздухосборнике;

114

Рис. 29. Воздухосборник (ресивер) объемом 8 м3

- манометром с предельной шкалой, превышающей на 0,2 МПа давление, необходимое для испытания воздухосборника; манометр должен соединяться с 3-ходовым краном, расположенным в месте, удобном для обслуживания и наблюдения; класс точности манометра должен быть не ниже 2,5;

-лазом при внутреннем диаметре воздухосборника более 800 мм или люком при внутреннем диаметре 800 мм и менее; люк или лаз должны позволять производить очистку внутренней поверхности воздухосборника;

-запорным вентилем для отсоединения воздухосборника от воздухопроводной магистрали;

115

- выпускными приспособлениями - краном, вентилем или конденсатоотводчиком для выпуска масла и воды, а также для продувки воздухосборника;

-легкоплавкой предохранительной пробкой (вверху воздухосборника), которая на случай выхода из строя предохранительного клапана от высокой температуры сжатого воздуха расплавляется и выпускает воздух в атмосферу;

-патрубками для подводящего и отводящего воздухопроводов;

-патрубками для подключения трубопровода к регулятору производительности компрессора;

-одним или двумя резервными патрубками для присоединения временных трубопроводов и термометров при испытании компрессора;

- патрубком в верхнем днище воздухосборника для выпуска взрывной смеси.

В зависимости от давления сжатого воздуха, выходящего из компрессора, воздухосборники выполняются в виде больших цилиндрических сосудов или в виде баллонов, соединяемых в группы (воздухохранительные секции). Воздухосборники для стационарных поршневых компрессоров относятся к сосудам, работающим под давлением, поэтому устройство, освидетельствование, надзор и эксплуатация должны производиться в соответствии с правилами Ростехнадзора. Воздухосборник собирается из стальных листов с помощью электросварки. Для установки воздухосборника на фундамент в его нижнем днище имеются лапы-опоры, а для транспортирования и установки его на фундамент к верхнему днищу приварены скобы.

Основной характеристикой воздухосборника является его гидравлическая емкость. Емкость воздухосборника должна соответствовать максимальному количеству свободного воздуха, подаваемого одним компрессором в сеть за одну минуту. Если два компрессора работают на один воздухосборник,

116

то емкость воздухосборника должна соответствовать производительности двух компрессоров. Необходимую емкость воздухосборника с достаточной точностью определяют по наиболее распространенной эмпирической формуле, м3:

V 1,6 QK |

(15) |

где QK - максимальная подача воздуха в воздухос-

борник, м3/мин.

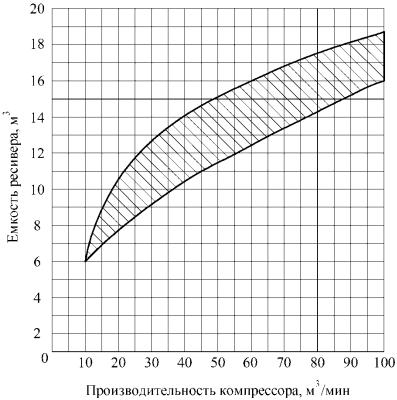

Емкость воздухосборника в зависимости от производительности компрессора можно определить также по графику

(рис. 30).

Необходимую емкость воздухосборника определяется не только в зависимости от производительности компрессора, но и от характера нагрузки, работы регулирования и емкости сети воздухопроводов.

В том случае, когда расход воздуха в сети изменяется и не совпадает с производительностью компрессора в течение часа, а регулятор давления, установленный на компрессоре, работает путем переключения компрессора на холостой ход или автоматические устройства часто отключают компрессор от сети, объем воздухосборника определяется по формуле, м3:

|

VВС |

|

0,25 QKT2 |

|

(16) |

|

p i T1 |

||||

|

|

|

|

||

где |

QK - среднечасовая производительность |

ком- |

|||

прессора, м3/мин;

i - число выключений в час; при регулировании путем ручного переключения компрессора на холостой ход оно принимается равным 60, а при регулировании путем автоматического выключения и включения - равным 10..12;

117

Рис. 30. График для определения емкости воздухосборника

p - разность максимального и минимального давлений в воздухосборнике, которую можно принимать 0,3..0,5 ат;

T1 - абсолютная температура воздуха, всасываемого компрессором, К;

T2 - абсолютная температура воздуха, поступающего в воздухосборник, К.

118

В случаях значительного несоответствия между расходом воздуха и производительностью компрессорной установки, когда воздухосборник должен служить не только регулятором давления, но и аккумулятором пневматической энергии, для компенсации в течение определенного времени недостающей производительности компрессора, объем воздухосборника определяют по формуле, м3:

VВС |

0,25 QПИКT2 |

(17) |

|

p i T1 |

|||

|

|

где QПИК - пиковое воздухопотребление потребите-

лями за счет аккумулирующей емкости воздухосборника. Следует учитывать то, что заниженный объем возду-

хосборника вызывает значительный шум и резкие колебания воздуха в нем, а частые переключения компрессора с автоматическим регулятором давления на холостой ход ведут к быстрому износу регулирующего устройства.

Объем воздухосборника для нестационарного компрессора принимается в 7-10 раз меньше, чем для стационарного.

Высота стационарного воздухосборника, м, принимается из соотношения:

H (2..2,7)D |

(18) |

где D - диаметр воздухосборника, м. Воздухосборник устанавливается на огороженной пло-

щадке вне помещения, в местах, не опасных для прохожих и персонала компрессорной станции. Устанавливать воздухосборники в помещении можно лишь с разрешения технической инспекции и пожарной охраны. Запрещено ставить воздухосборники против окон и дверей помещений.

119