2629

.pdf2. межоперационного транспортирования и складиро-

вания;

3.манипулирования;

4.измерения и контроля;

5.удаления технологических отходов.

Применительно к РТК механической обработки указанные системы должны отвечать ряду требований.

6.2. Роботизированные системы для обслуживания станков

Системы для обслуживания станков в автоматическом режиме являются очень важным аспектом в процессе производства и контроля качества продукции. Сам процесс обслуживания заключается в монотонных и повторяющихся операциях, и поэтому роботы идеально подходят для него.

Под обслуживанием станков понимается загрузкавыгрузка деталей, заготовок. Выполнение этих задач вручную приводит к быстрому утомлению операторов. В результате чего появляется большой шанс возникновения ошибок и, следовательно, потеря качества конечной продукции.

Промышленные роботы для обслуживания станков

позволяют автоматически производить операции подачи и снятия деталей. Ручная загрузка-выгрузка может быть утомительной, неэффективной, а в ряде случаев опасной.

В роботизированной ячейке один робот может обслуживать несколько станков. Также, пока станки выполняют свои основные функции, робот может производить вторичные операции: маркировка, обрезка, продувка и т.д. Чтобы процесс производства был непрерывным, роботизированные системы обслуживания станков (рис. 22) могут быть связаны с дополнительными станциями автоматизации, такими как доработка и контроль.

60

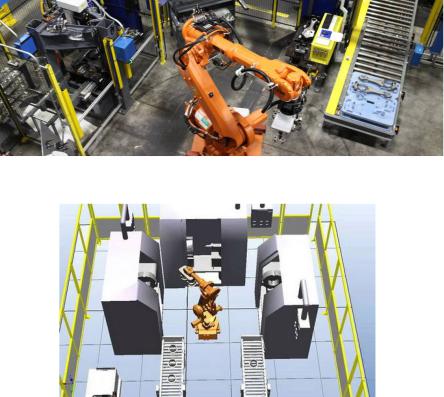

Рис. 21. Промышленный робот для обслуживания станков

Рис. 22. Пример роботизированного станочного участка

Преимущества применения роботизированного обслуживания станков:

Максимальная производительность. Роботы могут работать 24 часа в сутки, 7 дней в неделю, 365 дней в году без рассеянности или усталости, повышая тем самым коэффициент использования оборудования и пропускную способность.

Качество и точность. Сведение к минимуму проблем, возникающих в случае, когда деталь помещается в станок неправильно.

61

Безопасность. Работники будут избавлены от взаимодействия с опасным оборудованием и опасными средами, что сводит вероятность возникновение несчастных случаев к нулю.

Экономия затрат. Сокращение расходов на оплату ручного труда.

Гибкость. Роботы могут быть адаптированы для различных станков, видов продукции или задач. Также могут выполнять постобработку продукции.

Компактность. Один робот может обслуживать несколько станков. Портативный робот может быть установлен внутри станка. Эти возможности способствуют сокращению производственных площадей.

Снижение времени цикла. Сокращение времени за-

грузки/разгрузки благодаря автоматизации эти Промышленных роботов используют для обслуживания

фрезерных, токарных и шлифовальных станков с ЧПУ, литейного оборудования, штамповочных и ковочных прессов, обрабатывающих центров и т.д. х процессов.

6.3. Типовые компоновки РТК

Станочные системы различных видов, включающие одну и более единиц технологического оборудования при наличии в их составе промышленных роботов, принято называть роботизированными комплексами. Роботизированный комплекс состоит из оборудования, в пределах которого изделия перемещаются поштучно. Началом (входом) комплекса и его окончанием (выходом) являются накопители различного рода.

Структура роботизированного комплекса может быть различной в зависимости от состава технологического оборудования, вспомогательных устройств, промышленных роботов.

В состав роботизированного комплекса, в котором промышленные роботы выполняют транспортные функции, вхо-

62

дят соответствующее технологическое оборудование, различного рода накопители и сами промышленные роботы. Промышленные роботы могут работать совместно с отдельным оборудованием (прессами, установками для сварки и т.д.). В этом случае такие операции, как сварка, окраска, сборка, могут выполняться непосредственно на позиции входа - выхода заготовки, на специальной позиции или на транспортном конвейере, имеющем тактовое перемещение.

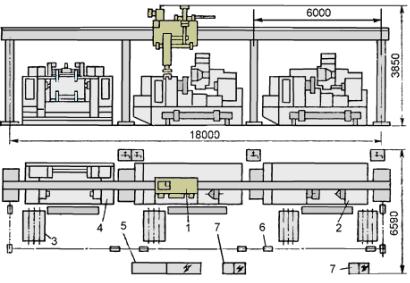

Рис. 23. РТК для механической обработки заготовок типа

«ВАЛ»

Роботизированные комплексы различаются по характеру производства, в котором они применяются. Для вновь создаваемых производств с новой технологией разрабатывается заново все основное оборудование, а для действующего производства, автоматизируемого на базе серийных промышленных роботов, изменение основного оборудования минимально.

63

По виду обработки роботизированные комплексы делят на РТК для обработки резанием, холодной штамповки, ковки, литья, прессования пластмасс, термической обработки, сварки, сборки, контроля, испытания и т.д.

Роботизированные комплексы производятся по типу основного технологического оборудования (полуавтоматы, автоматы с цикловым управлением, станки с ЧПУ и т.д.), типу применяемых роботов (числу манипуляторов, подвижности в пределах комплекса, типу управления) и числу единиц обслуживаемого оборудования.

Роботизированный технологический комплекс харак-

теризуется двумя показателями:

-объемом партий продукции, которые могут выпускаться без переналадки комплекса,

-номенклатурой – перечнем выпускаемых видов про-

дукции.

Компоновка РТК в зависимости от размещения технологического оборудования и промышленных роботов может быть:

1. линейной,

2. круговой,

3. линейно-круговой.

4. управление РТК подразделяется на:

5. централизованное,

6. децентрализованное,

7. комбинированное.

Централизованное управление может осуществляться от ЭВМ или от специального устройства, а децентрализованное - от местных устройств управления, которые связаны между собой для взаимной координации. Простейшим вариантом такой координации является увязка по времени начала и конца отдельных операций (включая выдачу команд и блокировок).

Комбинированное управление предполагает наряду с централизованным управлением наличие местных устройств.

64

Все эти варианты управления РТК могут быть программными и адаптивными как в отношении основного технологического оборудования, так и роботов.

По степени участия человека РТК могут быть двух

видов:

-в первом человек выполняет некоторые технологические операции (основные или вспомогательные),

-во втором человек участвует в управлении комплек-

сом.

В первом случае РТК будет не автоматическим, а автоматизированным.

Вопросы для самоподготовки

1.Для чего предназначен гибкий производственный

модуль?

2.Что понимается под обслуживанием станков в условиях автоматизированного производства?

3.В чем заключается преимущества использования промышленных роботов вместе с металлообрабатывающим станком?

4.Какие виды компоновочных схем выделяют в зависимости от размещения технологического оборудования?

5.Какие виды РТК существуют по степени участия че-

ловека?

65

Лекция №7 ПРОГРАММИРОВАНИЕ РОБОТО-ТЕХНИЧЕСКИХ

КОМПЛЕКСОВ МЕХАНООБРАБОТКИ

Теоретические вопросы:

7.1.Программирование РТК

7.2.Особенности программирования многостаночных

РТК

7.1. Программирование РТК

Для промышленных роботов (ПР), обслуживающих металлообрабатывающее оборудование, непосредственному программированию предшествует разработка алгоритма функционирования управляющей программы. Этот алгоритм формируется с учетом специфики конкретного технологического процесса и оборудования, В указанном алгоритме определяется последовательность использования всей требуемой для функционирования ПР информации, включая очередность выполнения отдельных операций и длительность их реализации. Помимо этого в алгоритме предусматривается информация, необходимая для обеспечения взаимодействия ПР с оборудованием.

Особенности программирования ПР в значительной степени определяются их назначением. Управляющая программа ПР, обслуживающего металлорежущие станки, в значительной степени определяется как его конструкцией, так и числом единиц оборудования.

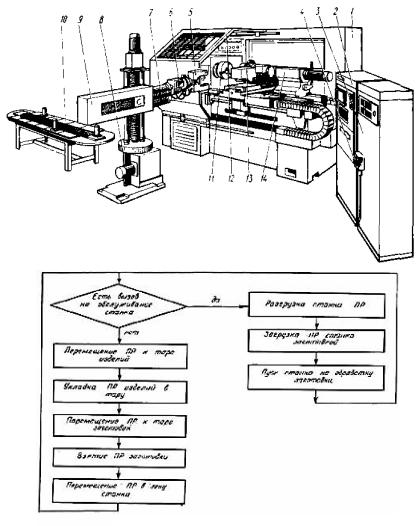

В состав одностаночного РТК входят станок, ПР и два магазина-накопителя (одни для заготовок, другой для изделий). Основные функции ПР в этом случае – разгрузка и загрузка станка. На рис. 24 представлена схема типового алгоритма управления одностаночным РТК.

66

Рис. 24. Схема одностаночного РТК и алгоритм управления

Существует определенное время простоя станка, связанное как с его загрузкой-разгрузкой, так и с выполнением ПР других подготовительных операций. Некоторое сокращение

67

времени простоя достигается путем оснащения ПР двухпозиционным захватом.

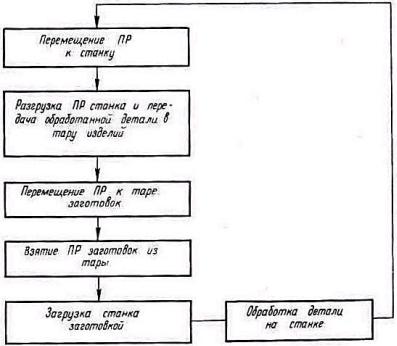

В алгоритме управления ПР (рис. 25) предусмотрено ожидание запроса станка на его обслуживание. Результатом выполнения этой операции является переход к обслуживанию станка (его разгрузке-загрузке) либо переход к выполнению вспомогательных функций (укладке детали в тару и взятию заготовки из магазина), совмещенных по времени с циклом обработки детали на станке.

Рис. 25. Алгоритм управления ПР

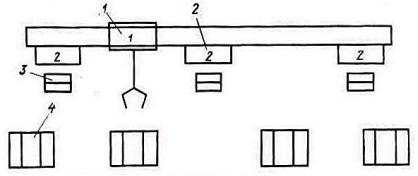

В состав типового многостаночного РТК. (рис. 26) входят, два-три металлообрабатывающих станка; ПР; транспортные устройства; накопители.

68

Рис. 26. Компоновка многостаночного РТК: 1 - ПР, |

2 - |

станок, 3 - ложемент, 4 - накопитель |

|

Особенностью работы ПР, обслуживающего многостаночный РТК, по сравнению с ПР, обслуживающий одностаночный РТК, является необходимость реализации дополнительной функции – транспортирования деталей между станками.

Назначение тар-накопителей аналогично их назначению и в одностаночном РТК. Первая тара (магазин заготовок) предназначена для накопления заготовок, поступающих на вход РТК, последняя – для обработанных деталей.

Тара, располагаемая между станками, используется для хранения деталей, прошедших частичную обработку. Специальным вспомогательным оборудованием для многостаночных РТК являются ложементы, расположенные вблизи станков.

Они применяются в целях сокращения времени простоя станков, связанного с вспомогательными операциями, выполняемыми ПР при их обслуживании (взятие детали из тары, перемещение детали в рабочую зону станка и т.п.).

Ложементы имеют две позиции:

1)для установки обработанной на станке детали при его разгрузке;

2)для размещения заготовки, которой загружается ста-

нок.

69