2629

.pdfинструмента, последовательности ввода их в работу, выборе и изменении режимов обработки, включении в работу в определенной последовательности различных исполнительных органов станка, автоматическом измерении размеров обрабатываемой заготовки детали или инструмента и т.п.

Геометрическая информация — это данные, содер-

жащие сведения о размерах отдельных элементов детали и инструмента, их положении относительно выбранного начала координат.

К числу основных задач, которые необходимо решать при проектировании технологического процесса, относятся:

—формализация сведений о детали, которые при традиционном (ручном) проектировании задаются в виде чертежа со множеством специальных обозначений и перечня технических требований, изложенных в виде описания (текста). Эту информацию при автоматизированном проектировании необходимо представить в буквенно-цифровых кодах. К такому виду необходимо привести всю информацию о детали, включая описание ее конфигурации, размерные связи, технические требования;

—создание информационных массивов, содержащих сведения о наличном парке металлорежущего оборудования и его технических характеристиках, режущем, вспомогательном

имерительном инструментах, станочных приспособлениях, заготовительном производстве, ГОСТах, руководящих и нормативных материалах. Для организации проектирования необходимо создать информационно-справочную службу, которая могла бы обеспечить процесс проектирования необходимой справочной документацией. При этом нужно не только обеспечить формализованное описание и ввод этой информации в ЭВМ, но и разработать методы поиска необходимой информации в памяти машин, а также ее вывод в нужном виде;

—разработка множества типовых решений, на которых базируется процесс автоматизированного проектирования,

50

их алгоритмизация, формализация, размещение в памяти ЭВМ для оперативной работы с ними;

— организация вывода результатов работы ЭВМ в виде распечаток (или в другом виде) технологических карт или другой документации. Поэтому нужны программы для вывода результатов проектирования в виде, удобном для технологов и рабочих-станочников. Таким образом, для организации автоматизированного проектирования технологических процессов с помощью ЭВМ необходимо:

а) разработать совокупность типовых решений и алгоритмов их выбора применительно к условиям производства, где система будет эксплуатироваться;

б) разработать систему формализованного описания исходной технологической документации;

в) организовать информационно-поисковую службу в

ЭВМ;

г) разработать систему печати результатов проектиро-

вания.

5.2. Типовые и групповые технологические процессы

Технологические процессы различаются в зависимости от их построения на единичные, типовые и групповые (рис. 16).

Единичный технологический процесс строится для изделий одного наименования, типа, размера и исполнения. Он учитывает все конструктивные особенности данного изделия и поэтому позволяет создать такие условия изготовления, контроля, перемещения, которые более всего соответствуют данному конкретному изделию.

51

Рис. 16. Классификация технологических процессов

Единичный процесс характерен специально изготовляемой технологической оснасткой под обрабатываемые детали и иногда специальным оборудованием.

Единичный процесс разрабатывается очень подробно. Чаще всего он используется в массовом производстве. Единичный процесс оформляется на специальных формах маршрутных карт. Условное обозначение единичного процесса в целом пли отдельной операции единичного процесса в коде характеристики документа - цифра 1.

Типовой технологический процесс характеризуется единством содержания большинства технологических операций (одинаковых установок, позиций, переходов) для группы изделий с общими (одинаковыми или близкими) конструктивными признаками.

Использование заранее разработанных технологических процессов, обеспечиваемых не только типовыми документами, но и типовым оборудованием, приспособлениями, режущими, измерительными и вспомогательными инструментами, позволяет значительно повысить производительность труда, ускорить процесс освоения новых изделий и уменьшить их себестоимость. Единая система технологической подготовки производства (ЕСТПП) предусматривает технические и организационные мероприятия для быстрейшего внедрения прогрессивной организации производства путем широкого использования типовых и даже стандартизованных технологических процессов.

52

В кодах технологической документации типовые технологические процессы и отдельные операции имеют шифр - цифру 2.

Групповой технологический процесс характеризуется единством построения и содержания одной или нескольких технологических операций для групп изделий с различными конструктивными признаками.

Так, например, у деталей типа втулок и у валов с центральным отверстием можно производить шлифование отверстий, используя внутришлифовальный станок, трехкулачковый самоцентрирующий патрон (со сменными переналаживаемыми кулачками), одинаковые шлифовальные круги, калибрыпробки, режимы обработки. Разработанная для так называемой «комплексной детали» попереходная технология может почти без изменений использоваться для шлифования любой детали, входящей в группу. Группы деталей создаются для шлифовального, токарного, револьверного, фрезерного и других классов, т. е. для определенного вида обработки деталей. Одна

ита же деталь может быть в группе токарного класса при токарной обработке, в группе сверлильного класса при сверлильной обработке, в третьей группе шлифовального класса и т. п. В каждой группе создается «комплексная деталь». Она содержит обрабатываемые поверхности такой формы, которая имеется у любой из деталей группы.

Групповая технология позволяет использовать переналаживаемую оснастку, чтобы, заменив лишь вкладыш у приспособлений и стандартный инструмент для получения требуемых размеров у разных деталей, можно было без переналадки станка обрабатывать любую из деталей данной группы. Групповая технология широко используется в мелкосерийном

исерийном производстве, позволяя повысить коэффициент закрепления операций до 3-10 и создавая условия производства, близкие к крупносерийному и массовому. В кодах техноло-

53

гической документации групповые техпроцессы и операции имеют шифр - цифру 3.

5.3. Промышленные роботы

Промышленный робот - это автоматическая машина, представляющая собой манипулятор с перепрограммируемым устройством управления для выполнения в производственном процессе двигательных и управляющих функций, заменяющих аналогичные функции человека при перемещении предметов производства и технологической оснастки.

Промышленный робот является универсальной технологической системой для выполнения разнообразных действий, свойственных человеку в процессе его трудовой деятельности. Под действием автоматической системы управления робота его манипуляторы совершают движения, подобные движениям рук человека в процессе работы. Работа автоматической руки похожа на работу человеческой руки со своими гибкими соединениями в локте, плече и запястье. Отличительным признаком промышленного робота от других видов роботов является его применение в производственном процессе.

Промышленный робот, обладая большими силовыми возможностями, позволяет освободить человека от монотонного, тяжелого, утомительного, а иногда и вредного или опасного труда. В итоге повышается стабильность качества изделий, возможно ускорение процесса производства. Роботы могут действовать с любой позиции и на любом уровне в пространстве.

54

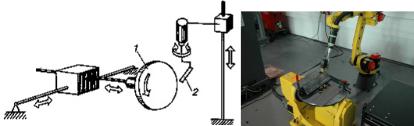

Рис. 17. Кинематическая схема и общий вид робота общего назначения

Современный промышленный робот для сварки может быть определен как манипуляционная система, оснащенная техническими средствами ведения сварочного процесса, с программным управлением координатами сварочного инструмента и изделия и параметрами сварочного режима.

Рис. 18. Кинематическая схема робота для сварочных работ

55

Сварочный робот состоит из собственно робота и пульта управления. Робот имеет подвижную руку с захватом, которые обладают свободой пространственных перемещений, в ка- кой-то степени имитируя руку человека.

В захвате закрепляется инструмент (сварочная горелка). Большинство сварочных роботов имеют 3 - 5 возможных движений в пространстве (степеней свободы). Комбинирование этих движений позволяет устанавливать сварочную горелку в любых положениях и перемещать ее в любых направлениях в пределах зоны действия робота.

При дуговой сварке в ряде случаев целесообразно разделять функции между манипулятором (роботом), служащим для перемещения сварочного инструмента, и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают совместно, связанно, по единой программе.

Такой прием позволяет упростить кинематическую схему и снизить число потребных степеней свободы самого робота. Программа, по которой сварочный робот выполняет свои движения, заранее вводится в его запоминающее устройство.

Рис. 19. Кинематическая схема роботов для дуговой сварки

Одним из основных преимуществ роботов наряду с автоматизацией процесса является возможность легкой и быстрой смены программы в зависимости от смены свариваемого изделия.

56

Внастоящее время в промышленности используют роботы первого поколения, работающие по жесткой программе.

Существенным недостатком роботов первого поколения является требование высокой точности сборки свариваемых деталей и их расположения в рабочем пространстве робота.

Внастоящее время созданы роботы второго поколения

ссистемами обратной связи, с помощью которых рабочая программа и манипуляции робота автоматически корректируются при изменении положения изделия или его отдельных элементов. Управление таких роботов снабжено микропроцессорной вычислительной техникой.

Вопросы для самоподготовки

1.Что является основной особенностью современного машиностроительного производства?

2.В чем заключается главная задача автоматизации?

3.Чем характеризуются групповые и единичные технологические процессы?

4.Для чего применяются и что собой представляют промышленные роботы?

5.Для чего используются сварочные роботы?

57

Лекция №6 РОБОТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

Теоретические вопросы:

6.1.Роботизированные технологические комплексы

6.2.Роботизированные системы для обслуживания станков

6.3.Типовые компоновки РТК

6.1.Роботизированные технологические комплексы

В условиях современного производства на первый план выдвигается проблема создания гибких производственных систем, предназначенных, в первую очередь, для автоматизации единичного и серийного производств, доля которых достигает 80 %.

Основой организационной структуры ГПС является

гибкий производственный модуль (ГПМ), представляющий собой единицу технологического оборудования для производства изделий произвольной номенклатуры в установленных пределах значений их характеристик.

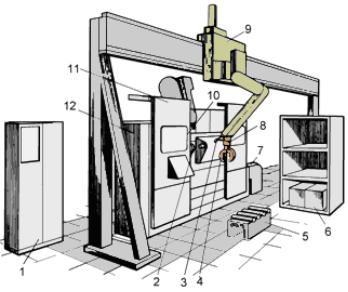

На рис. 20 показана структура РТК на базе токарного станка. Комплекс состоит из токарного станка 12, оснащенного автоматическими зажимными и базирующими приспособлениями 2 и устройством 10 для автоматической смены инструмента, ПР 9 с устройством для автоматической смены захватного устройства 4 и устройством 3 для очистки базовых поверхностей обрабатываемых заготовок, а также системы управления 1 ПР и станком. Заготовки располагаются в ячейках 6 автоматизированного склада и в ориентирующих магазинах 5. В токарном станке предусмотрены ограждение 11 рабочей зоны и конвейер 7 для удаления стружки.

58

Рис. 20. Роботизированный комплекс на базе токарного станка

При этом технологическое оборудование должно быть оснащено программным управлением, автоматически выполнять все функции, связанные с изготовлением изделий, и иметь возможность встраивания в ГПС.

В свою очередь, роботизированный технологический комплекс (РТК) представляет собой совокупность единицы технологического оборудования, промышленного робота (ПР) и средств оснащения, автономно функционирующих и осуществляющих многократные циклы. РТК, предназначенные для работы в ГПС, должны иметь автоматизированную переналадку и возможность встраивания в систему.

Общую структуру РТК можно представить в виде пяти основных систем:

1. основного технологического оборудования;

59