2623

.pdf

Потребность цеха в материалах для ремонтных нужд рассчитывается по формуле:

Q |

Hi ( |

R к L R c B R т ) , |

(98) |

где R к , R c , |

R т |

- сумма ремонтных единиц агрегатов, |

|

подвергаемых в течение года соответственно капитальному, среднему и текущему ремонтам.

При ежегодном капитальном ремонте 5% станков пока-

затель |

составит: R к |

0,05 |

m |

i |

|||

|

|||||||

|

(R iCпр ) = 0,05 x 11,3 x 40 = 22,6 |

||||||

|

|

|

|

|

i |

1 |

|

рем. ед. |

|

|

|

|

|

|

|

|

При ежегодном среднем ремонте 15% станков показа- |

||||||

тель |

R с |

0,15 |

m |

(R iC |

i |

|

|

|

|

|

|||||

|

пр ) = 0,15 x 11,3 x 40 = 67,8 рем. ед. |

||||||

|

|

i |

1 |

|

|

|

|

|

При ежегодном текущем ремонте 100 % станков пока- |

||||||

затель |

|

m |

i |

|

|

||

R т |

1 |

|

|

|

|||

|

(R iCпр ) = 1 x 11,3 x 40 = 452 рем. ед. |

||||||

|

|

i |

1 |

|

|

|

|

Подставив соответствующие данные в формулу, получим величину потребности цеха в материалах для ремонтных нужд:

Q = 1,12 x 14 x (22,6 + 0,6 x 67,8 + 0,2 x 452) = 2410 кг.

Аналогично рассчитывается потребность в других материалах.

Тема 10. Методы перехода на выпуск новой продукции

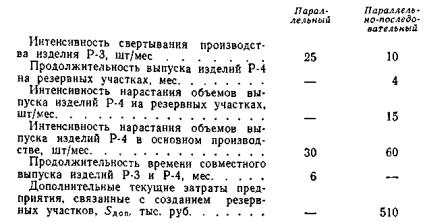

Задание 18. Оценить экономическую целесообразность использования параллельного либо параллельнопоследовательного метода при освоении производства изделия Р-4 вместо снимаемого с производства изделия Р-3. Достигнутый заводом выпуск изделий Р-3- 400 шт/мес, проектный выпуск изделий Р-4 — 480 шт/мес. Возможность использования резервных участков позволяет начать выпуск изделий Р-4 одновременно с сокращением выпуска изделий Р-3, а также свести время кратковременной остановки сборочной линии до 0,5 мес. Основные данные по предполагаемым методам перехода приведены ниже:

123

Поставка заказчику единицы изделия Р-3 приносит заводу прибыль ПР-3 в размере 180 руб., изделия Р-4 — ПР-4=205 руб. Использование одного изделия Р-4 вместо изделия Р-3 обеспечивает заказчику экономию текущих затрат Эуд=1 тыс. руб. в год.

Требуется: 1) построить графики перехода на производство изделий Р-4 при параллельном и параллельно-последова- тельном методах; 2) определить продолжительность периода освоения производства изделия Р-4, принимая за начало отсчета момент сокращения выпуска изделий Р-3; 3) выявить эффективный для предприятия метод перехода на выпуск изделия Р-4 и величину ожидаемого экономического эффекта предприятия от ускорения освоения нового изделия; 4) определить экономический эффект у заказчика при ускорении освоения изделия Р-4.

Решение

1. На рис. 22 показаны графики перехода на выпуск изделия Р-4 при рассматриваемых методах перехода; графики построены по приведенным выше данным.

2- Как видно из графиков рис. 22, проектный выпуск изделии Р-4 может быть достигнут при параллельнопоследовательном методе перехода за 12,5 мес. с момента начала свертывания

124

выпуска изделий Р-3, при параллельном же методе переходаза 26 мес.

3 Определим количество продукции (изделий Р-3 и Р-4), которое может быть изготовлено за 26 месяцев при сравниваемых методах перехода (см. рис. 22):

а) при параллельно-последовательном методе перехода:

Рис. 22. График перехода на производство изделия Р-4 при параллельно-последовательном (а) и параллельном (б)

методах

изделий Р-3 (площадь фигуры ОАВС)

NР-3= (400 + 400-(10x4)): 2 x 4=1520 шт.; изделий Р-4

(сумма площадей фигур ODC, EFK, FLMK)

125

NР-4= (15 x 4 x 4) : 2 + (480 x 8) : 2 + 480 x 13,5 = 120 + 1920 + 6480 = 8520 шт.;

б) при параллельном методе перехода: изделии Р-3 (площадь фигуры (О'А'.В')

N'Р-3 = 400 x 16 : 2 = 3200 шт.;

изделий Р-4 (площадь фигуры E'L'M') N'P-4 = 480 x 16: 2= 3840 шт.

4. Прибыль предприятия:

а) при параллельно-последовательном методе перехода:

Пп-п = ПР-3NР-3 + ПР-4NР-4= 1520 x 180 + 8520 x 205 =

273600+1746600 = 2020200 руб.;

б) при параллельном методе перехода:

Пп = ПР-3N'Р-3 + ПР-4N'Р-4 = 180 x 3200 + 205 x 3840 = =

576000 + 787200=1363200 руб.

5. Экономический эффект, получаемый на предприятии при использовании параллельно-последовательного метода перехода (в сравнении с параллельным методом)

Эпр = П п-п - П п –S доп = 2020200-1 363 200 - 510 000 =

147000 руб.

6. Экономический эффект в эксплуатации при ускоренном освоении изделия Р-4, обеспечиваемом использованием параллельно-последовательного метода перехода,

Ээк = Эуд [(NР-4 -NР-3 ) - (N'Р-4 -N'Р-3 )] = 1000[(8520 - 1520)-- (3840 -3200)] =1000 (7000 -640) =1000 x 6360 = 6 360

000 руб.

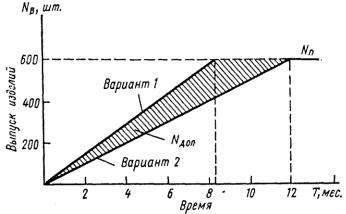

Задание 19. Определить экономические показатели ускорения освоения нового изделия: 1) трудоемкость изготовления освоенного изделия; 2) cокращение цикла освоения нового изделия (построить график освоения); 3) дополнительное количество продукции, полученное вследствие ускорения освоения; 4) снижение себестоимости единицы изделия; 5) годовую экономию, полученную от ускорения освоения нового изделия.

Исходные данные. Первоначальная трудоемкость изготовления изделия составляла 100 нормо-ч, проектный годовой выпуск машин – 600 шт. За счет мероприятий по ускорению

126

освоения трудоемкость изготовления была значительно снижена (b = 0,0554), и завод сократил продолжительность достижения проектного годового выпуска на 30 %. Переменные расходы на одну машину – 1300 руб., постоянные расходы – 150000 руб/год. Наращивание выпуска продукции в обоих случаях пропорционально времени освоения.

Решение.

1.Расчет трудоемкости серийно освоенного изделия: ti = t1 N-bi ; t600 = 100 x 600-0,0554 = 70 нормо-ч.

2.Расчет продолжительности цикла: поскольку (по усло-

вию) цикл освоения уменьшен на 30 %, то при T1 = 12 мес. Т2

=12 x 0,7 = 8,4 мес.

3.Графики освоения для вариантов 1 и 2 приведены на

рис. 23.

4.Дополнительное количество продукции:

Nдоп = Nп x (Т1 – Т2) : 2 = 600:12 x ((12-8,4):2) = 90 изде-

лий.

5. Расчет себестоимости одной машины при различных вариантов освоения.

Рис. 23. График освоения продукции При первоначальном плане освоения изделий, рассчи-

танном на 12 месяцев, программа выпуска составит 600 изделий. При ускоренном освоении за этот же период предприятие выпустит N2 = 600 + 90 = 690 изделий. Поэтому

127

S1 = 1300 + 150000 : 600 = 1550 руб/шт.;

S2 = 1300 + 150000 : 690 = 1517 руб/шт. 6. Снижение себестоимости одного изделия:

∆S = 100 (S1 – S2)/S2 = 100 (1550 – 1517): 1550 = 2,1 %. 7. Расчет годовой экономии:

Эз = Nп ∆ Sy-п (T1 – T2) : 2;

∆S уд = ∆ Sy-п / N г1 - ∆ Sy-п /Nг2 = 150000 / 600 – 150000 / 690 = 33 руб/шт.;

Эз = 600 x 33 x 1,8 = 35640 руб/год.

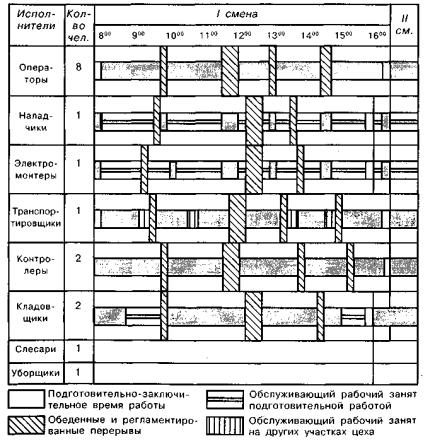

Тема 11. Организация технического нормирования труда

Задание 20. Составьте график-регламент комплексного обслуживания рабочих мест участка станков с ЧПУ. Численность операторов участка — 8 чел. в смену. Рабочая смена длится с 800 до 1630. Подготовительное и заключительное время - 15 мин. Обед с 1130 до 1200. Регламентированные перерывы: два — по 15 мин и один — 10 мин на отдых и личные надобности. Численность обслуживающих рабочих: наладчики

— 1; электромонтеры — 1; контролеры — 2; транспортные рабочие — 1; кладовщики — 2; слесари — 1; уборщики — 1.

Рекомендации к составлению графика-регламента

1.Регламент работы наладчика и электромонтера: наладка, регулировка станков и смена резцов, осмотр электрообору-

дования и проверка станков происходят во время обеда и отдыха операторов. Рабочая смена длится с 730 до 1600. Подготови- тельно-заключительное время — 8 мин. Остальное время рабочие заняты подготовительной работой. Обеденный перерыв — 30 мин, регламентированные перерывы: два — по 5 мин.

2.Рабочая смена транспортного рабочего длится с 800до 1630. С 815 до 1145 он увозит готовую продукцию и отходы

производства предыдущей смены. Обеденный перерыв — с 1145 до 1215. С 1215 до 1630 получает и раздает обтирочный ма-

териал и привозит заготовки на смену. В течение смены четыре раза по 15 мин занят на других участках. Регламентированные перерывы: три — по 5 мин.

128

3.Работа контролеров предполагается с 800 до 1630. Обед

с1135 до 1205. Регламентированные перерывы: три — по 5 мин.

4.График работы кладовщиков — с 730 до 1600. Обеденный перерыв совпадает с обеденным перерывом ремонтных

рабочих. Завоз инструмента со склада и подготовительные работы осуществляются с 845 до 945 и с 1500 до 1555.

5.На основе исходных данных и рекомендаций составим график-регламент комплексного обслуживания рабочих мест участка станков с ЧПУ (рис. 24 ). Завершите составление гра- фика-регламента.

Рис. 24. График-регламент комплексного обслуживания рабочих мест участка станков с ЧПУ

129

Тестовые задания Тест

Отметьте характеристики, подтверждающие массовый тип производства.

1.Большая номенклатура деталей.

2.Рабочие места специализируются на одной-двух опе-

рациях.

3.Параллельное движение деталей.

4.Последовательное движение деталей.

5.Изготовление деталей партиями.

6.Параллельно-последовательное движение деталей.

7.Возможность унификации деталей и узлов.

8.Выпуск изделий повторяется.

9.Форма организации производственного процесса:

а) прямолинейная; б) предметная; в) технологическая.

10.Универсальное оборудование.

11.Специальное оборудование.

12.Оборудование расположено по ходу технологического процесса.

13.Низкая квалификация рабочих.

14.Тщательная разработка технологического процесса и расходных нормативов.

Тест

Отметьте характеристики, подтверждающие серийный тип производства

1.Выпуск изделий повторяется.

2.Изделия изготавливаются партиями.

3.Рабочие места специализируются на нескольких периодически покоряющихся операциях.

4.Проводится унификация деталей и узлов.

5.Форма организации производственного процесса —

130

технологическая.

6.Универсальное оборудование.

7.Специальное и универсальное оборудование.

8. Порядок чередования изделий в цехах, на производственных участках и рабочих местах в соответствии с графиком циклически повторяющеюся выпуска продукции.

9.Выпуск изделий не повторяется.

10.По сравнению с массовым производством снижаются длительность производственного цикла, объем незавершенного производства.

Тест

Отметьте характеристики, подтверждающие единичный тип производства

1.Большая номенклатура изготовляемых деталей.

2.Выпуск не повторяется.

3.Унифицированные детали и узлы.

4.Форма организации производственного процесса — технологическая.

5.Универсальное оборудование.

6. Оборудование расположено по ходу технологического процесса.

7.За рабочими местами закрепляется одна-две операции.

8.Закрепление операций отсутствует.

9.Движение деталей в процессе производства:

а) параллельное; б) параллельно-последовательное;

в) последовательное.

10. Рабочие — универсалы.

11.Укрупненные расходные нормативы.

12.Технологический процесс разрабатывается: а) тщательно; б) укрупненно.

131

Тест

Отметьте характеристики поточного метода организации производства.

1. Широкая номенклатура изготовляемых изделий.

2.Гибкая организация транспортного обслуживания рабочих мест.

3.Технологичность конструкции изделий.

4.Синхронизация операций.

5.Непрерывное движение предметов труда в производ-

стве.

6.Продукция выпускается сериями.

7.Универсальное оборудование.

8.Высокий удельный вес ручного труда.

9.Непрерывная подача на рабочие места материалов.

10.Частая переналадка оборудования.

Тест

Отметьте характеристики партионного метода организации производства.

1.За рабочим местом закрепляется несколько деталей и операций.

2.Закрепление деталей и операций за рабочими местами отсутствует.

3.Широкая номенклатура изготовляемых изделий.

4.Запуск деталей в производство согласно графикам.

5.Оборудование общего назначения.

6.Универсальное оборудование.

Тест

Отметьте характеристики партионного метода организации производства.

1.Большая номенклатура изделий.

2.Частая переналадка производства.

132