1461

.pdf

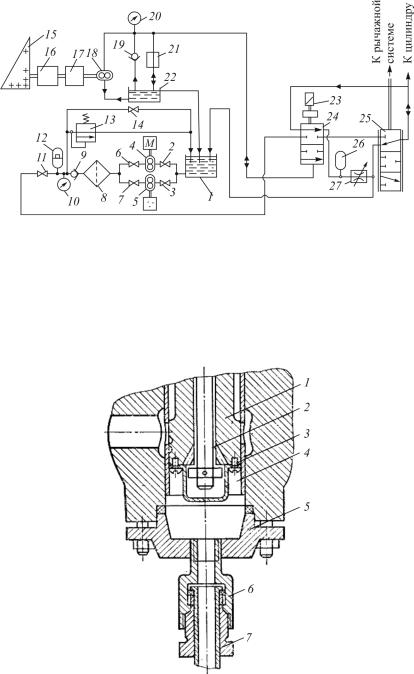

Рис. 7.43. Принципиальная схема устройства избирательного предохранительного торможения для подъемных машин с грузогидравлическим приводом тормоза: 1 – сточныйбак; 2, 3, 5, 6, 7, 12, 14 – вентили; 4, 15, 18 – насосы; 8 – фильтр; 9, 19

– обратные клапаны; 10 – манометр; 11 – аккумулятор давления; 13 – предохранительный клапан; 15 – редуктор подъемной машины; 16, 17 – центробежные реле; 20 – электроконтактный манометр; 21, 26 – дроссельные шайбы; 22 – бак; 23 – электромагнит; 24 – золотник крана предохранительного торможения; 25 – расширительный бачок; 27 – кранрабочеготорможения

Рис. 7.44. Изолирующий колпачок: 1 – золотник; 2 – шток; 3 – винт; 4 – изолирующий колпачок; 5 – крышка; 6 – переходная втулка;

7 – штуцер гибкого шланга

181

Ревизию и наладку устройства избирательного предохранительно-

го торможения выполнить в следующей последовательности:

1.Включив машину и разогнав ее до скорости около 1 м/с поочередно в обоих направлениях, убедиться, что при подъеме груза давление в подзолотниковой камере крана предохранительного торможения имеется, а при спуске – отсутствует.

2.Выбрать диаметр отверстия в дроссельной шайбе из условия, чтобы при предохранительном торможении при подъеме груза золотник крана предохранительного торможения опускался при скорости 0,2–0,5 м/с. При этом стопорение машины не должно сопровождаться набеганием сосудов на канат на участке выработки с наименьшим углом наклона и обратным проворачиванием барабана на участке с максимальным углом наклона.

3.Отрегулировать контакты электроконтактного манометра, которые должны замыкаться при давлении на 0,02–0,03 МПа меньше максимального.

4.Опробовать действие блокировки, отсоединив маслонасос от подъемной машины.

7.15.2. Устройство, основанное на задержке выпуска масла из тормозных цилиндров

Устройство предназначено для подъемных машин с пружинногидравлическим и грузогидравлическим приводами тормоза. В этом устройстве при подъеме груза после поступления сигнала на предохранительное торможение (разрыв цепи защиты в результате срабатывания одного из ее аппаратов, исчезновение питающего напряжения) или при попытке резкого перемещения рукоятки рабочего тормоза в положение «заторможено» тормозной момент нарастает по мере снижения скорости. При спуске же груза нарастание тормозного момента не ограничивают.

Рассмотрим работу устройства применительно к пружинно-гидравли- ческому приводу тормоза (рис. 7.45). Эта система включает в себя устройства рабочего и предохранительного торможения, соединенные с насосами 16 и 17 и подпоршневыми полостями тормозных цилиндров 4, шестеренчатый насос 7, кинематически связанный с валом барабана 6 подъемной машины, камеру 10, к которой подсоединены сливные трубопроводы предохранительного и рабочего торможения и насос 7.

На участке, соединяющем насос 7 с камерой 10 и на сливе из нее, установлены дроссели 9 и 8. Слив из камеры сравнения осуществляется в промежуточную емкость, установленную таким образом, чтобы насос был постоянно залит и работал на жидкости, сливаемой из тормозных цилиндров. Необходимый уровень рабочей жидкости в промежуточной емкости 13 обеспечивается соответствующим расположением патрубка 14, через кото-

182

рый жидкость сливается из промежуточной емкости в основной маслобак 15. Патрубок слива из камеры размещен в промежуточной емкости ниже уровня рабочей жидкости в ней.

Рис. 7.45. Схема устройства избирательного торможения, основанного на задержке выпуска масла и тормозных цилиндров: 1 – регулятор давления; 2, 22, 23 – обратные клапаны; 3 – устройство предохранительного торможения, УПТВ; 4 – тормозные цилиндры; 5, 14 – сливные трубопроводы; 6 – барабан подъемной машины; 7 – насос шестеренчатый; 8, 9 – дроссели; 10 – камера сравнения; 11, 24, 26 – манометры; 12 – реле давления; 13 – емкость промежуточная; 15 – маслобак; 16, 17 – насосы ротационные; 18, 19 – фильтр пластинчатый; 20 – фильтр сетчатый; 21 – клапан предохранительный; 25 – редукционный клапан

При работе подъемной машины без торможения рабочая жидкость из тормозных цилиндров не сливается; шестеренчатый насос, кинематически связанный с барабаном подъемной машины, перекачивает рабочую жидкость по контуру, образованному промежуточной емкостью, насосом, камерой и соединяющими их трубопроводами. При этом направление циркуляции рабочей жидкости в указанном контуре определяется направлением вращения барабана подъемной машины. При предохранительном торможении во время подъема груза рабочая жидкость из подпоршневых полостей тормозных цилиндров поступает через устройство предохранительного торможения и слив 5 в камеру, туда же насосом подается рабочая жидкость, засасываемая из

183

промежуточной емкости. При этом производительность насоса будет пропорциональна скорости вращения барабана подъемной машины.

Поскольку слив из камеры задросселирован, противодавление, создаваемое в ней насосом, препятствует сливу рабочей жидкости из подпоршневых полостей и тормозных цилиндров. При этом максимальной скорости вращения барабана соответствуют наибольшая производительность насоса и, следовательно, минимальное значение расхода рабочей жидкости, сливаемой из подпоршнепых полостей и тормозных цилиндров, т.е. медленное нарастание тормозного усилия. По мере снижения скорости вращения барабана (обусловленного торможением и свободным выбегом системы) уменьшается производительность насоса, увеличивается расход рабочей жидкости, сливаемой из тормозного цилиндра, т.е. будет плавное нарастание тормозного усилия.

В зависимости от угла наклона участка выработки, где в данный момент находится подъемный сосуд, будут различным усилие на канат и, следовательно, продолжительность периода торможения. Поскольку насос кинематически связан с валом барабана подъемной машины, подача им рабочей жидкости в камеру осуществится в течение всего периода вращения барабана подъемной машины при замедлении, такова же будет продолжительность нарастания тормозного усилия.

7.15.3. Устройство двухрежимного предохранительного торможения СТП-1В

Подъемные машины «Донецкгормаш» типа Ц, имеющие индекс АР, оснащаются системами избирательного предохранительного торможения, которое реализуется с помощью станции управления тормозом предохранительным СТП-1В производства Конотопского завода «Красный металлист»

(см. подразд. 7.13).

Устройство СТП-1В предназначено для подъемных установок с пру- жинно-гидравлическим и пружинно-пневматическим приводами тормоза.

Принцип работы устройства СТП-1В для подъемных машин с пружин- но-гидравлическим приводом тормоза заключается в том, что в режиме подъема груза при предохранительном торможении катушки устройства предохранительного торможения и регулятора давления одновременно отключаются от цепи питания. При этом УПТВ отсекает тормозные цилиндры от регулятора давления, и масло из тормозных цилиндров уходит на слив через УПТВ и далее через клапан замедленного торможения, который настраивается для каждого конкретного случая таким образом, чтобы замедление подъемной машины происходило плавно и исключалось набегание подъемных сосудов на канат (см. подразд. 7.6). По мере истечения масла из тормозных цилиндров накладывается полный тормозной момент.

184

При предохранительном торможении при спуске груза происходит кратковременная задержка отключения УПТВ.

В результате сток масла из тормозных цилиндров происходит преимущественно через регулятор давления, что обеспечивает интенсивное торможение подъемной установки. Через определенное время конденсаторы разряжаются, подпитка катушки электромагнита устройства предохранительного торможения прекращается, происходит его срабатывание, в результате чего тормозные цилиндры отсекаются от регулятора давления и соединяются со сливом через клапан замедленного торможения. В зависимости от величины задержки срабатывания устройства предохранительного торможения можно получить различную по интенсивности нарастания тормозную характеристику.

Принцип работы тормозной системы с пружинно-пневматическим приводом тормоза в режиме предохранительного торможения в зависимости от направления движения подъемного сосуда аналогичен принципу работы тормозной системы с пружинно-гидравлическим приводом тормоза, описанному ранее. Отличие заключается в том, что при подъеме груза в режиме предохранительного торможения выход воздуха из тормозных цилиндров происходит через регулируемые выхлопные устройства двух электромагнитных клапанов (см. подразд. 7.7). При спуске груза задерживается их срабатывание. В результате этого воздух из тормозных цилиндров, быстро выходит в атмосферу, что обеспечивает интенсивное нарастание тормозного усилия.

Датчиком направления вращения барабана служат реле РКС-1м. Аналогичные устройства с аппаратурой нормального общепромыш-

ленного исполнения применяются и на поверхностных одноконцевых подъемных установках.

7.15.4. Улучшение характеристик рабочего торможения

Система рабочего торможения должна обеспечить, с одной стороны, удобство управления подъемной машиной при выполнении различных маневровых операций, а с другой стороны – невозможность создания чрезмерных замедлений, которые могут привести к срабатыванию парашютов, особенно на вертикальных подъемных установках с большой высотой подъема, набеганию подъемных сосудов на канат на наклонных подъемах или проскальзыванию канатов по канатоведущему шкиву на подъемных установках со шкивами трения.

Существующие системы управления тормозными приводами не полностью удовлетворяют этим требованиям в режиме рабочего торможения. При резком перемещении рукоятки рабочего тормоза в положение «Заторможено» (неправильное действие машиниста подъема) происходит быстрое нарастание тока в рабочей обмотке регулятора давления, тормозной момент за ко-

185

роткое время нарастает до максимальной величины и происходит недопустимо резкое торможение.

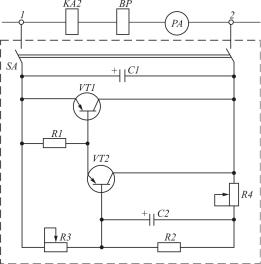

Рис. 7.46. Схема демпфера рабочего тормоза подъемных машин с грузо-пневматическим приводом

Для улучшения характеристик рабочего торможения специалистами «Донбассуглеавтоматики» для подъемных машин с грузо-пневматическим приводом тормоза разработан и внедрен на вертикальных подъемных установках с большой высотой подъема демпфер рабочего тормоза (рис. 7.46), который изменяет скорость нарастания тока в обмотке регулятора давления при резком перемещении рукоятки рабочего тормоза.

Демпфер работает следующим образом. При резком перемещении рукоятки рабочего тормоза в крайнее положение «Заторможено» ток в обмотке ВР регулятора давления до определенной величины нарастает без каких-либо задержек. Затем, начиная с некоторого напряжения между зажимами 1 и 2, конденсатор С2 заряжается и открываются транзисторы VT2 и VT1. Часть тока ответвляется через транзистор VТ1. По мере заряда конденсатора С2 потенциал базы транзистора VT2 повышается и транзистор постепенно закрывается, что приводит к запиранию выходного транзистора VT1, шунтирующего обмотку ВР. Ток через обмотку ВР постепенно увеличивается, что вызывает плавное нарастание тормозного момента.

Резистором R3 регулируют уставку тока, с которой начинается замедление нарастания тока. Диапазон регулирования 60–120 мА. Уставку выбирают такой, которая соответствует величине давления первой ступени торможения для данного подъема. Резистором R4 регулируют время нарастания тока до установившегося значения при резком перемещении рукоятки управ-

186

ления в крайнее положение «Заторможено», которое выбирается по величине в 1,2–1,5 раза больше времени затормаживания подъемной машины при предохранительном торможении при спуске груза. Для различных подъемных установок пределы регулирования времени 5–15 с.

Возможны и другие варианты демпфирования рабочего торможения. Наиболее приемлема система, которая вносила бы ограничения на нарастание тормозного момента при замедлениях, превышающих допустимые значения.

7.16. Пружинно-гидравлические многомодульные дисковые тормоза

7.16.1. Общие сведения

Пружинно-гидравлические многомодульные дисковые тормоза (далее – дисковые тормоза) по сравнению с тормозами радиального типа обладют значительно большим быстродействием (время холостого хода 0,1–0,2 с), более стабильными характеристиками и регулировочными возможностями.

Существуют два принципиально отличные способа управления дисковыми тормозами:

–аналоговый, когда все модули работают синхронно, а давление рабочей жидкости в системе и тормозное усилие при торможении изменяются плавно путем централизованного слива масла из всех модулей. Этот способ реализуется

спомощью электрогидравлического регулятора высокого давления (далее – регулятор давления) исистемыэлектрогидроклапанов(далее– клапаны).

–дискретный, когда управление каждым модулем осуществляется индивидуально с помощью соответствующих каждому модулю гидрораспределительных устройств, обычно двухпозиционных.

Возможна комбинация этих способов, когда, например, рабочее торможение осуществляется по первому способу, а предохранительное по второму. По такому принципу построена система управления шахтными подъемными машинами (далее – ШПМ) с дисковыми тормозами «Донецкгормаша». Системы управления дисковыми тормозами ШПМ зарубежного производства строятся преимущественно по первому способу.

В 1980 году в «Донецкгормаше» была разработана и изготовлена ШПМ

спружинно-гидравлическими многомодульными дисковыми тормозами. Были выпущены три ШПМ, две из которых были смонтированы и до настоящего времени находятся в эксплуатации [43].

Дисковые тормоза состоят из тормозных модулей, воздействующих на тормозные диски, и маслостанции с системой управления. Тормозное усилие создается тарельчатыми пружинами, которые прижимают фрикционные накладки к тормозному диску. Каждый тормозной модуль состоит из двух тормозных элементов с пружинным замыканием и гидравлическим размыканием фрикционных накладок. При отсутствии давления блок пружин, затянутый на расчетное

187

усилие, прижимает фрикционную накладку к тормозному диску. При подаче масла в рабочую полость тормозного цилиндра опорная плита с фрикционными накладками отходит от тормозного диска, блок пружин сжимается и происходит растормаживание ШПМ. Рабочее давление масла в гидросистеме дисковых тормозов «Донецкгормаша» 10 МПа, усилие затормаживания – 123 кН, усилие растормаживания при ходе 1 мм – 132 кН, коэффициент полезного действия тормозного элемента – 0,9. Устройство и принцип действия тормозов «Донецкгормаша» описаны в литературе [43] и в Руководстве не рассматриваются. К сожалению, из-за целого ряда причин в «Донецкгормаше» работа над совершенствованием дисковых тормозовнепродолжилась.

Со второй половины прошлого столетия ведущие зарубежные фирмы Германии (Siemag M-TEC2), Швеции (АВВ), Чешской Республики (INCO engeneering) изготавливают ШПМ с современными системами электропривода и быстродействующими дисковыми тормозами. Поэтому ведущие горнодобывающие предприятия стран СНГ в последние годы начинают оснащаться ШПМ этих фирм.

Начиная с 2000 г., НПФ «МИДИЭЛ» г. Донецка поставила около двух десятков ШПМ с дисковыми тормозами фирмы АВВ на горнорудные предприятия Российской Федерации и Республики Казахстан.

Производственная кооперация фирм (МТ S.I.M.AG (Швейцария) – управляющая (проектами) компания, Siemag M-TEC2 (Германия) – фирмаизготовитель горного оборудования (подъемные машины, скипы и клети, шкивы, и др.), ОАО «Электропривод» (Российская Федерация) – разработчик технической и проектной документации на комплектный электропривод и системы автоматизации, Elpo GmbH (Германия) – фирма-интегратор электрооборудования и средств автоматизации) осуществляет комплексную поставку и ввод в эксплуатацию оборудования и систем управления, автоматизации и связи на горнорудные предприятия Российской Федерации.

Этой производственной кооперацией фирм в Российскую Федерацию поставлено тринадцать комплектов оборудования подъемных машин фирмы Siemag M-TEC2 с дисковыми тормозами, четыре из них с частотноуправляемыми синхронными двигателями интегрального исполнения (см. подразд. 11.3), и готовятся к поставке еще три комплекта оборудования.

К сожалению, в связи с высокой стоимостью предприятия угольной и горнорудной промышленности Украины до настоящего времени ни одной подъемной машины с современными системами электропривода и дисковыми тормозами зарубежного производства не закупили.

Дисковые тормоза и их отдельные элементы (постаменты, тормозные модули, клапаны, платы управления) разных фирм и даже одной и той же фирмы конструктивно значительно отличаются друг от друга, их расчет иконструктивное исполнение для каждой подъемной установки выбираются индивидуально с уче-

188

том ее особенностей. Поэтому монтаж, ревизию и наладку дисковых тормозов необходимо производить встрогом соответствии с Руководствомпо эксплуатации данноготормоза, поставляемогофирмойвместесизделием.

Ниже в качестве примера рассмотрены устройство, принцип действия, ревизия и наладка дисковых тормозов двухбарабанной подъемной машины фирмы АВВ (Швеция).

7.16.2. Устройство и принцип действия дисковых тормозов фирмы АВВ

Дисковые тормоза высокого давления фирмы АВВ имеют большие регулировочные возможности, стабильные характеристики и обеспечивают рабочее торможение в автоматическом и ручном режиме и автоматическое регулирование предохранительного торможения с заданным замедлением. Процесс торможения формируется с помощью регулятора давления, клапанов, а также электронного блока управления – платы ВСС-1. При нарушении режима предохранительного торможения (замедление ниже заданного) вступают в работу дублирующие клапаны.

Система управления дисковыми тормозами может быть одноканальная и двухканальная. Все клапаны тормозной системы используются как для рабочего, так и для предохранительного торможения. Это делает возможным проверять все клапаны во время каждого цикла затормаживания – растормаживания ШПМ. Любая неполадка клапанов при этом будет обнаружена, что, по мнению изготовителей, делает систему наиболее безопасной по сравнению с другими.

Резервное питание от аккумуляторов обеспечивает бесперебойное управление торможением при отказе основного питания.

Устройство дисковых тормозов АВВ

Дисковые тормоза включают в себя 2 или 4 тормозных постамента с одним или несколькими тормозными блоками на каждом, одну или две маслостанции для управления тормозами, систему трубопроводов для подачи масла к тормозным блокам, плату управления тормозами ВСС-1 и микропроцессорную систему «Человек–Машина», которая осуществляет непрерывный контроль работы и визуализацию состояния аппаратуры тормозной системы.

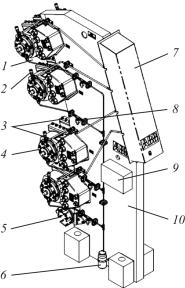

На рис. 7.47 показан постамент 9 с четырьмя тормозными блоками 3 и гидроаппаратурой.

Подача и слив масла осуществляются через трубопроводы высокого давления 2, каждый из которых может быть перекрыт ручным вентилем, позволяющим заблокировать выбранный тормозной блок в заторможенном или расторможенном положении для техобслуживания и тестирования. Все вентили закрыты шарнирной защитной крышкой 7, которая может быть заперта на ключ. Внутренние утечки масла сливаются из тормозных блоков через

189

дренажные трубопроводы 1 в приемный сосуд 6. Для обнаружения утечек предусмотрены прозрачные маслосборники 10.

Рис. 7.47. Постамент с тормозными блоками серии BSFG-400

Тормозные блоки оборудованы датчиками контроля воздушного зазора 4, для подключения которых предусмотрена клеммная коробка 8. Также на постаменте установлен механический датчик деформации тормозного диска 5, предназначенный для обнаружения тепловой деформации, вызванной длительным интенсивным торможением.

Тормозной блок

BSFG 400 – это общее обозначение серии тормозных блоков, включающей несколько моделей. Ниже рассмотрена широко распространенная модель BSFG 408. Каждый тормозной блок состоит из двух модулей (рис. 7.48), установленных по обеим сторонам тормозного диска.

Принцип действия тормозного модуля заключается в передаче тормозному диску 13 подъемной машины усилия колодки 2 с фрикционной накладкой 3 под действием предварительно сжатого пакета тарельчатых пружин 1.

Затормаживание (создание тормозного усилия) осуществляется действием предварительно сжатых пружин при сливе масла из тормозного цилиндра 4, растормаживание – подачеймаславтормознойцилиндрподдавлением.

Тормозная колодка с фрикционной накладкой установлена на толкателе 12. На толкателе жестко закреплен с помощью фиксирующей гайки 8 короткоходовой поршень 7, который перемещается в цилиндре 4. При затормаживании масло по каналу 14 выпускается из цилиндра, при растормаживании

190