1274

.pdf

3) изменение зазоров в сопряженных деталях, что может привести к заклиниванию.

Для выяснения теплового режима проводятся расчеты на нагрев (червячные передачи, подшипники скольжения). При этом составляют уравнение теплового

баланса, приравнивая тепловыделение в единицу времени теплоотдаче, и определяют среднюю температуру при работе машин.

Виброустойчивость. Вибрация вызывает дополнительные динамические нагрузки, которые приводят к преждевременному усталостному разрушению деталей. Вибрация ухудшает качество работы машины. Особенно опасными являются резонансные колебания, при которых частота внешних колебаний совпадает с частотой собственных колебаний системы.

1.2.2. Критерии надежности

Надежность – свойство сохранять во времени способность к выполнению заданных функций в заданных режимах в течение заданного времени.

Основными критериями надежности являются безотказ-

ность, долговечность, ремонтопригодность и сохраняемость.

Безотказность – свойство изделия сохранять работоспособность в течение заданного времени без вынужденных перерывов. Понятие «безотказность» неразрывно связано с понятиями «отказ» и «наработка».

Отказ – событие, заключающееся в полной или частичной утрате работоспособности.

Наработка – продолжительность работы изделия (в часах, километрах, числах циклов).

21

elib.pstu.ru

Основные показатели безотказности – вероятность отказов Q(t), вероятность безотказной работы P(t) и интенсивность отказов λ(t).

Вероятность отказа определяется по формуле

Q (t ) = |

n (t ) |

, |

(1.14) |

||

|

|

||||

|

|

|

N |

|

|

где N – число принятых к испытанию изделий; n – |

число от- |

||||

казавших изделий за время t . |

|

||||

Вероятность безотказной работы изделия определя- |

|||||

ют как |

|

||||

P (t ) = 1 − |

n (t ) |

= 1 − Q (t ). |

(1.15) |

||

|

|||||

|

N |

|

|||

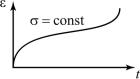

Изменение Q(t) и P(t) во времени представлено на рис. 1.11.

Пример: по результатам испытания в одинаковых условиях партии изделий из N = 1000 шт. после наработки 5000 ч наблюдали отказы n = 100 шт. изделий. Вероятность безотказной работы этих изделий определяется по формуле

P (5000) = 1 − n = 1 − 100 = 0,9.

N |

1000 |

Вероятность безотказной работы сложного изделия равна произведению вероятностей безотказной работы отдельных его элементов,

P (t ) = P |

(t ) P |

(t ) … |

P (t ). |

|

(1.16) |

|

1 |

2 |

|

n |

|

|

|

|

|

|

Интенсивность |

отка- |

||

|

|

зов λ(t) |

– отношение числа |

|||

|

|

изделий, отказавших в еди- |

||||

|

|

ницу времени, к числу изде- |

||||

|

|

лий |

(N – |

n), |

исправно |

рабо- |

|

|

тающих |

в |

данный момент |

||

Рис. 1.11 |

|

времени. |

|

|

|

|

|

|

|

|

|

|

|

22

elib.pstu.ru

Если к началу произвольно выбранного отрезка времени ∆t из строя вышли n(t) изделий, а в течение периода ∆t зарегистрировано ∆n(t) отказов, то интенсивность отказов

(1.17)

Вероятность безотказной работы можно оценить по

интенсивности отказов:

P (t ) = 1 − λ (t ) t. |

(1.18) |

На рис. 1.12 приведен вид функции интенсивности отказов.

Из рис. 1.12 видно, что наработка изделия разделена на три периода. Период I относится к приработке изделия, пери-

од II называется периодом |

|

|

нормальной эксплуатации, в |

|

|

периоде III начинают появ- |

|

|

ляться интенсивные отказы. |

|

|

Долговечность – |

свой- |

|

ство изделия сохранять рабо- |

|

|

тоспособность до наступле- |

Рис. 1.12 |

|

ния предельного состояния. |

|

|

Основные показатели долговечности – |

средний и гамма- |

|

процентный ресурс. |

|

|

Средний ресурс – |

математическое |

ожидание ресурса |

в часах работы, километрах пробега, миллионах оборотов.

Гамма-процентный ресурс – суммарная наработка,

в течение которой изделие не достигает предельного состояния с вероятностью γ, выраженной в процентах.

Дополнительные показатели долговечности: наработка, технический ресурс, назначенный ресурс, срок службы.

23

elib.pstu.ru

Технический ресурс – суммарная наработка изделия от начала эксплуатации до перехода в предельное состояние (в часах, километрах пробега и др.).

Назначенный ресурс – суммарная наработка, при которой прекращается эксплуатация изделия независимо от его состояния.

Срок службы– календарная продолжительность эксплуатации изделия от начала до перехода в предельное состояние (включает наработку изделия и время простоев).

Ремонтопригодность – свойство изделия, заключающееся в приспособлении к поддержанию и восстановлению работоспособности путем технического обслуживания и ремонта.

Числовой показатель ремонтопригодности – вероят-

ность восстановления в заданное время и среднее время восстановления.

Под вероятностью восстановления понимают вероят-

ность того, что время восстановления работоспособного состояния изделия не превысит заданное значение.

Сохраняемость – свойства изделий сохранять эксплуатационные показатели на время хранения. Числовой показатель – средний срок сохраняемости.

1.2.3. Критерии экономичности

Экономичность – это минимальная стоимость затрат на проектирование, изготовление и эксплуатацию изделий.

Основными критериями экономичности являются произ-

водительность; энергоемкость; материалоемкость; технологичность; стандартизация; унификация и взаимозаменяемость; транспортабельность; удобство и безопасность обслуживания; эстетичность; экологичность; эргономичность.

В качестве примеров критериев экономичности рассмотрим критерии технологичности, стандартизации, унификации, взаимозаменяемости и эргономичности.

24

elib.pstu.ru

Под технологичностью машин и их деталей понимаются такие конструктивные формы, способы и приемы изготовления, материалы деталей, которые обеспечивают минимальный вес и размеры, минимальные затраты на производство и эксплуатацию.

Стандартизация – установление обязательных норм, правил, параметров, технических и начальных характеристик, которым должно соответствовать изделие.

Унификация – целесообразное сокращение номенклатуры однотипных деталей и сборочных единиц.

Взаимозаменяемыми называются такие детали, которые могут занимать свои места в машинах без дополнительной доработки и полностью выполнять свои функции. При этом упрощается изготовление, понижается себестоимость. Взаимозаменяемость обеспечивается системой допусков и посадок, нормализованной стандартами.

Эргономичность – соответствие машины антропометрическим и физиологическим характеристикам человека.

Контрольные вопросы

1.Какое различие между механизмом и машиной?

2.Чем отличается ведущее звено механизма от ве-

домого?

3.В чем состоит различие между деталью и сборочной единицей (узлом) машины?

4.Какие детали относят к деталям общемашиностроительного применения?

5.Приведите примеры деталей соединений и механических передач.

6.Приведите примеры деталей и узлов, обслуживающих механические передачи.

25

elib.pstu.ru

7.Какие передачи относятся к передачам трением,

акакие – зацеплением?

8.Какие передачи относятся к передачам гибкой связью?

9.Что понимают под качеством изделия и под критериями качества?

10.Объясните понятия основных критериев работоспособности деталей машин: прочность, жесткость, износостойкость, теплостойкость, вибростойкость.

11.Что следует понимать под безотказностью, отказом и долговечностью деталей машин?

12.В чем различие между техническим и назначенным ресурсом?

26

elib.pstu.ru

ТЕМА 2. ОБЩИЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ.

ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ

2.1. ОБЩИЕ СВЕДЕНИЯ О ПРОЕКТИРОВАНИИ

Цель проектирования – определение формы, размеров и материалов деталей, сборка которых в определенной последовательности обеспечит создание изделия с требуемыми функциональными и эксплуатационными свойствами.

Результатом проектирования является информационная модель будущего изделия в виде конструкторской документации.

Конструкторская документация – текстовые и графи-

ческие документы с данными, необходимыми для разработки, изготовления, контроля и эксплуатации изделия.

Проектировочный (предварительный, упрощенный) расчет – это определение основных размеров детали при выбранном материале. Производится по формулам, соответствующим главному критерию работоспособности (например, прочности, жесткости и др.). Этот расчет применяют в тех случаях, когда размеры конструкции заранее не известны.

Проверочный расчет (уточненный) – это определение фактических характеристик главного критерия работоспособности детали или определение наибольшей допустимой нагрузки на деталь по допускаемым значениям критерия работоспособности. Расчет проводят, когда форма и размеры детали известны из проектировочного расчета или приняты конструктивно, когда определена технология изготовления детали.

27

elib.pstu.ru

Расчетная или эквивалентная нагрузка – такой уровень нагрузки (сила, крутящий момент, мощность), который по своему действию на изделие равносилен действию всех основных и дополнительных нагрузок.

Проектирование состоит из следующих этапов:

1.Техническое задание. Включает в себя назначение изделия, область применения, условия эксплуатации и технические требования. Техническое задание составляется совместно заказчиком и исполнителем, затем происходит окончательное оформление документа.

2.Техническое предложение. Это конструкторский доку-

мент, в котором содержится обоснование технической и техни- ко-экономической целесообразности разработки изделия. Разрабатывается анализ вариантов возможных решений, достижений науки и техники, патентных материалов, возможностей машиностроительных заводов и смежных отраслей.

3.Эскизный проект (содержит общий вид и сборочные чертежи в эскизной проработке) включает этапы:

– оценка нагрузок и напряжений, определяющих харак-

терные отказы и главный критерий работоспособности.

– выбор материала конструкции, оценка его механиче-

ских характеристик, определение допускаемых значений критериев работоспособности.

– составление приближенной математической модели, предварительное определение размеров конструкции, эскизная компоновка и проверочные расчеты по критериям работоспособности.

4.Технический проект. Составление уточненной математической модели, окончательная проработка конструкции, проверочные расчеты по всему комплексу критериев и оптимизация конструкции.

5.Рабочий проект. Окончательное оформление рабочих чертежей, составление рабочей документации, технологических карт, проведение заводских испытаний опытного образца

игосударственные испытания, выпуск головной партии.

28

elib.pstu.ru

2.2. ВЫБОР ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ И КОЭФФИЦИЕНТОВ ЗАПАСА ПРОЧНОСТИ

При расчете деталей на прочность и жесткость размеры их должны быть такими, чтобы в них не произошли разрушения и не появились деформации, превышающие допустимые.

Под допускаемыми напряжениями понимают такие максимальные значения рабочих напряжений, которые могут быть допущены в опасном сечении детали при условии обеспечения необходимой надежности и долговечности. Таким образом, задача расчета конструкции на прочность сводится к определению таких размеров деталей, при которых обеспечивается работоспособность конструкции в течение всего срока службы:

|

|

σ пред |

τ пред |

|

|||||

|

[σ ]= |

|

|

|

, [τ =] |

|

|

, |

(2.1) |

|

[S |

σ |

] |

[S ] |

|||||

|

|

|

|

|

|

τ |

|

||

где [σ ], [τ |

] – допускаемые нормальные и касательные на- |

||||||||

пряжения, |

σ пред , τ пред – |

предельные напряжения, |

[Sσ ], [Sτ ] – |

||||||

допускаемые или нормативные коэффициенты запаса проч-

ности по нормальным и касательным напряжениям.

При статических нагрузках в качестве σ пред и τ пред принимают пределы текучести σ Т или τ Т для пластичных материаловипределыпрочности σ B или τ B дляхрупкихматериалов.

При переменных нагрузках в качестве σ пред или τ пред принимают пределы выносливости (усталости) σ R или τ R , например, при симметричном цикле σ −1 или τ −1 соответст-

венно. Для определения пределов выносливости реальных деталей используются коэффициенты снижения пределов выносливости Kσ Д и Kτ Д ,

29

elib.pstu.ru

|

|

|

|

K |

|

|

= |

|

σ –1 |

|

|

, |

K |

|

= |

|

τ |

–1 |

, |

(2.2) |

||||||||

|

|

|

|

|

|

σ |

|

|

|

|

|

|

|

|

|

|

||||||||||||

|

|

|

|

|

σ Д |

|

|

–1 Д |

|

|

|

τ |

Д |

τ |

–1 Д |

|

||||||||||||

где σ |

–1 ,τ |

–1 |

– |

пределы выносливости лабораторных образцов, |

||||||||||||||||||||||||

σ –1 Д ,τ |

–1 Д |

– |

пределы выносливости реальных деталей. |

|

||||||||||||||||||||||||

|

Значения Kσ Д , |

Kτ Д |

|

определяются следующим образом: |

||||||||||||||||||||||||

|

|

|

|

Kσ Д = |

|

|

K |

σ |

|

|

+ |

1 |

|

|

− |

|

|

1 |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

, |

|

||||||||

|

|

|

|

|

K |

|

|

|

|

|

K |

|

|

|

|

|

|

|

||||||||||

|

|

|

|

|

|

|

|

d σ |

|

|

|

|

|

Fσ |

|

|

|

|

K |

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

νσ |

(2.3) |

|||||||||

|

|

|

|

|

|

|

K |

|

|

|

|

|

1 |

|

|

|

|

|

1 |

|

|

|

||||||

|

|

|

|

|

|

τ |

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||

|

|

|

|

Kτ Д = |

|

|

|

|

+ |

|

|

|

−1 |

|

|

|

, |

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

KFτ |

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

Kd τ |

|

|

|

|

|

|

|

Kντ |

|

||||||||||||||

где Kσ , Kτ |

– |

эффективные коэффициенты концентрации на- |

||||||||||||||||||||||||||

пряжений ( Kσ >1, Kτ |

|

>1 ), |

Kd σ |

, Kdτ |

– |

|

коэффициенты влияния |

|||||||||||||||||||||

абсолютных размеров поперечного сечения (Kd σ <1, Kdτ |

<1) , |

|||||||||||||||||||||||||||

KF σ , KFτ – |

коэффициенты влияния шероховатости поверхно- |

|||||||||||||||||||||||||||

сти ( KF σ ≤ |

1, |

KFτ ≤ 1) , Kν σ |

, Kντ |

|

– |

коэффициенты влияния по- |

||||||||||||||||||||||

верхностногоупрочнения( |

K |

νσ |

>1, |

K |

|

>1 ). |

|

|||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ντ |

|

|

|

|

|

|

||

Значения коэффициентов Kd , KF , Kν определяются

отношениями пределов выносливости образцов при наличии соответствующих факторов влияния к пределам выносливости стандартных образцов или при помощи справочных таблиц и графиков.

Для выбора допускаемых (нормативных) коэффициентов запаса прочности используются два метода: табличный и дифференциальный.

Табличный метод предполагает использование специализированных таблиц коэффициентов запаса прочности, составленных для отдельных деталей и узлов машин.

Дифференциальный метод заключается в том, что до-

пускаемые коэффициенты запаса прочности определяют по формуле

30

elib.pstu.ru