Основы проектирования сборочно-сварочных приспособлений

..pdf

Отсюда

q =ω2E δ r2 k, |

(6.12) |

где ω – значение прогиба, найденное по формуле (6.8).

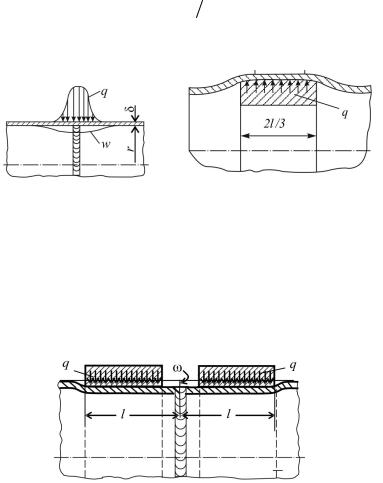

Рис. 6.11. Образование перемещений в оболочке от действия нагрузки q

Рис. 6.12. Предварительноеупругое деформирование стыка оболочки распорным подкладным кольцом

Если с помощью распорного кольца с внутренней стороны оболочки создать предварительные деформации в зоне шириной 2l/3 усилием q (рис. 6.12), то после остывания остаточные пластические деформации укорочения будут близки к нулю и окружного сокращения оболочки не произойдет.

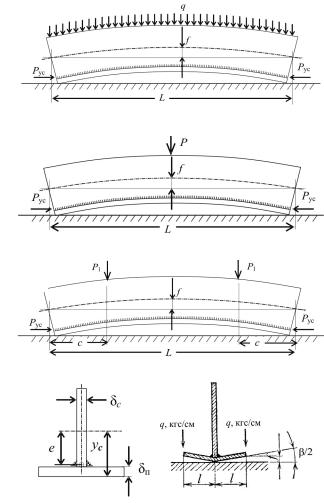

Рис. 6.13. Предварительное упругое деформирование стыка оболочки стяжными кольцами

При сварке оболочек из алюминиевых сплавов остаточные радиальные перемещения направлены во внешнюю сторону, поэтому целесообразно использовать охватывающие кольца

81

и с помощью них создавать предварительные деформации в зонах шириной l по обе стороны от оси шва усилием q, направленным внутрь оболочки (рис. 6.13).

6.3.4. Определение зажимных усилий, уменьшающих деформацию при сварке балочных конструкций

Как отмечено выше, основными видами деформаций сварной балки являются продольный (потеря устойчивости) и поперечный изгиб (грибовидность).

Продольный изгиб балки как остаточная сварочная деформация (рис. 6.14) происходит под действием момента, кг·см, М = Рус·е, где Рус – усадочная сила, кг; е – расстояние между центрами тяжести сечения шва и сечения балки (эксцентриситет), см. Под действием момента балка изгибается по дуге окружности с максимальным прогибом f посредине, см, иf = Рус·е·L2 / 8E·Jy.

При производстве тавровых балок наибольшее распространение имеют кондукторы, удерживающие балку от деформирования во время сварки и остывания швов. В них усилия на прижимах должны быть достаточными, чтобы удержать балку от деформирования во время ее сварки и остывания.

При нагружении балки по схеме (рис. 6.14, а) равномерно распределенная нагрузка q должна предотвратить образование прогиба балки f во время сварки. Величина искомой нагрузки, кг/см, определяется выражением

q = 9,6Рус·e/L2, |

(6.13) |

где Рус = 1,15(5…7)·qп.

Полная нагрузка на балку, кг, длиной L может быть выражена

как Q = q·L = 9,6Рус·e/L.

Для сравнительно коротких балок схемы зажима представлены на рис. 6.14, б, в. Сосредоточенные силы Р и Р1 рассчитываются соответственно по формулам

Р = 6Рус·e/L и Р1 = 3Рус·e·L2/c(3L2 – 4c2). |

(6.14) |

82

а

б

в

гд

Рис. 6.14. Деформациясварнойбалкиисхемыеенагружениявкондукторе:

а– равномерно распределенная нагрузка; б – сосредоточенная сила

всередине; в – две симметричные силы; г – сечение балки; д – угловая

деформацияпоясабалки

83

После сборки и сварки тавра со вторым поясом, т.е. после превращения его в двутавр, возникает изгиб в противоположном направлении, величину которого определяют по тем же формулам с подстановкой в них момента инерции всего сечения двутавра и нового эксцентриситета е. Суммируя действия этих двух изгибов, можно определить результирующую деформацию двутавровой балки и, в частности, ее прогиб, а в зависимости от него и возникающие в кондукторе усилия. Аналогичным путем рассчитываются усилия в кондукторах для сварки балок другого профиля – швеллерных, коробчатых и др.

Для устранения деформации балки типа «грибовидность» к поясам балки прикладывают силы Р, исключающие их изгиб (рис. 6.14, д) от поперечной усадки при охлаждении швов. Для того чтобы листы на линии прижимов не отделились от стенда под действием угловой деформации, требуется приложить распределенную нагрузку q, кг/см, определяемую формулой

q = δ3 tgβE / 4l2 . |

(6.15) |

Величину угловой деформации β определяют по одной из формул (6.9).

При сравнительно малых угловых деформациях и небольших толщинах (δ < 5 мм) возможен метод расчета усилий прижима кромок, основанный на зависимости реактивного усилия Р от величины угловой сварочной деформации β и рассмотренный в п. 6.3.2.

Контрольные вопросы к главе 6

1.Какие основные виды деформаций и перемещений наблюдаются в сварных соединениях?

2.От чего зависят величины деформаций и перемещений при сварке конструкции?

3.К чему приводит угловая деформация в листовых конструкциях?

84

4.Какие условия возникновения угловой деформации вы знаете?

5.Как можно снизить величину продольного укорочения при сварке листовых конструкций?

6.В чем заключаются особенности перемещений в кольцевых швах стальных оболочек?

7.Как можно снизить величину продольного напряжения при сварке листовых конструкций?

8.Назовите особенности перемещений в кольцевых швах оболочек из алюминиевых сплавов.

9.Что такое проперечное укорочение в сварных соедине-

ниях?

10.Когда возникает потеря устойчивости в сварных листовых конструкциях?

11.Какой должна быть сила прижатия пластин при их

сварке?

12.Почему кольцевые швы оболочек из титановых сплавов следует выполнять на распорном подкладном кольце?

13.Что необходимо использовать для устранения деформаций в кольцевых швах оболочек из алюминиевых сплавов?

14.Как устранить грибовидность тавровой балки при

сварке?

15.Что такое база закрепления?

85

ГЛАВА 7. ЗАЖИМНЫЕ УСТРОЙСТВА ПРИСПОСОБЛЕНИЙ

Зажимные устройства приспособлений разделяются на простые и комбинированные, состоящие из нескольких простых. Простые зажимные устройства (зажимы) состоят из одного элементарного зажима, они бывают клиновые, винтовые, эксцентриковые, рычажные и т.д. Комбинированные зажимные устройства состоят из нескольких простых устройств, соединенных вместе.

В зависимости от источника силы, требуемой для зажима заготовки, зажимные устройства разделяются на ручные, механизированные и автоматизированные. Ручные зажимные устройства приводит в действие непосредственно рабочий за счет мускульной силы. Механизированные зажимные устройства работают от пневматического, гидравлического, пневмогидравлического, электромеханического привода. Механизмы этой группы широко применяются в оснастке серийного производства.

Зажимные механизмы должны удовлетворять следующий требованиям:

–при зажиме не должно нарушаться первоначальное положение изделия (детали);

–зажимы не должны вызывать деформации изделия (детали) и порчу его поверхностей;

–закрепление и раскрепление изделия (детали) должно производиться с минимальной затратой сил и времени рабочего;

–при закреплении недостаточно жестких изделий (деталей) усилия зажима должны располагаться над опорами или возможно ближе к ним.

7.1. Винтовые зажимы

Винтовые зажимы широко применяют в приспособлениях при ручном и механизированном закреплении заготовок вследствие их простоты и надежности. У винтовых зажимов имеются и недостатки: значительное вспомогательное время, необходи-

86

мое для разжима и зажима детали, большая затрата мускульной силы рабочего, быстрый износ резьбы, непостоянство силы зажима и возможность смещения заготовки от силы трения на торце винта.

Закрепление заготовок винтовыми зажимами в приспособлениях производится ключами, ручками, гайками, гайкамиголовками, установленными на конце винта. Зажимные винты

игайки изготавливают из стали 35 и 45 с твердостью HRC 30-35

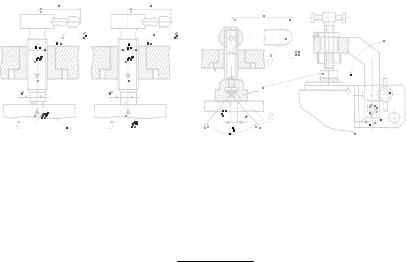

иточностью резьбы по 3-му классу. Рабочие винты винтовых зажимов изготавливают со сферическим, плоским торцом или с башмаком (рис. 7.1).

Сила, с которой зажимают заготовку винтовым зажимом, W, зависит от длины рукоятки 2 и величины приложенной к ней силы Q, формы зажимного торца 1 и вида резьбы.

а |

б |

в |

Рис. 7.1. Винтовые зажимы и схема действия сил

Сила зажима W, кгс, развиваемая винтовым зажимом со сферическим торцом1 (рис. 7.1, а) определяется из выражения

Q l |

|

W = rсрtg(α+ϕпр). |

(7.1) |

Приближенно сила зажима W, кгс, для винтов с резьбой

М8…М52 равна 10Q·l/d.

87

Сила зажима W, кгс, развиваемая винтовым зажимом с плоским торцом (рис. 7.1, б) определяется из выражения

Q l |

|

W = rср tg(α+ϕпр)+0,67 f r. |

(7.2) |

Приближенно сила W, кгс, для винтов с резьбой М8…М52

равна Q·l /(0,1d+0,1r).

Сила зажима W, кгс, развиваемая винтовым зажимом со сферическим торцом, упирающимся в конусное гнездо зажимного башмака (рис. 7.1, в),

Q l |

|

W = rсрtg(α+ϕпр)+ctg(β 2)f R. |

(7.3) |

Приближенно сила W, кгс, для винтов с резьбой М8…М52

равна Q·l /(0,1d+0,15)Rctg(β/2)).

Здесь Q – сила на рукоятке или ключе резьбового зажима, прикладываемая рабочим (обычно 11–20 кг); W – сила зажима винтом, кг; l – расстояние от оси винта до точки приложения силы, обычно l = 14d, где d – номинальный наружный диаметр резьбы, мм; rср – средний радиус резьбы винта, мм; α = 2°30′…3°30′ – угол подъема витка резьбы; ϕпр – приведенный угол трения врезьбовой паре, ϕпр = 6°40′; f = 0,1...0,15 – коэффициент трения; r – радиус цилиндрической части нижнего конца винта, мм; S – шаг резьбы, мм; R – радиус сферического конца винта вгнезде башмака, мм; β = 120°.

В зависимости от силы зажима W и допускаемого напряжения винта на растяжение определяют номинальный наружный диаметр винта d из условия W = 0,64πd2/4[σр]. Откуда диаметр, мм, d = (W/0,5[σр])0,5, где [σр] – допускаемое напряжение на растяжение материала винта при переменной нагрузке.

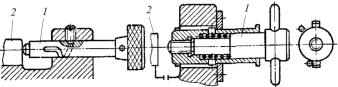

Для небольших сил зажима целесообразно применение штыкового (байонетного) (рис. 7.2, а), а для значительных – плунжерного (рис. 7.2, б) устройств.

88

а |

б |

Рис. 7.2. Штыковой и плунжерный зажимы

Эти устройства позволяют отводить зажимающий элемент 1 на большое расстояние от заготовки 2 и крепить ее поворотом стержня на небольшой угол.

7.2.Эксцентриковые зажимы

Вприспособлениях применяют круглые и криволинейные эксцентриковые зажимы. Круглый эксцентриковый зажим представляет собой диск или валик, поворачиваемый вокруг оси, смещенной относительно геометрической оси эксцентрика на некоторую величину е, называемую эксцентриситетом. Для надежного закрепления заготовок эксцентриковые зажимы должны быть самотормозящимися. Круглые эксцентрики изготавли-

вают (ГОСТ 9061-68) из стали 20Х с твердостью HRC 55-60. Стандартные круглые эксцентрики имеют размеры

D = 32…70 мм и е = 1,7…3,5 мм.

Достоинство круглых эксцентриков – простота их изготовления, быстродействие; недостатки — развивают меньшую силу зажима W, чем винтовые, имеют ограниченное линейное перемещение, изменение силы зажима W при закреплении заготовок с большими колебаниями размеров в направлении зажима.

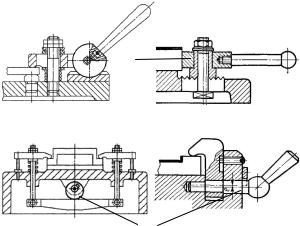

На рис. 7.3 показаны зажимные устройства с дисковым (рис. 7.3, а) и валиковым (рис 7.3, б) эксцентриками 1.

Условие устойчивой работы зажимных устройств с эксцентриками – самоторможения эксцентрика. Эксцентрик является самотормозящимся, если угол подъема эксцентрика α в опреде-

89

ленном его положении не больше угла трения φ. Самотормозящиеся эксцентрики после зажима заготовки не изменяют своего положения. Самоторможение эксцентриковых зажимов обеспечивается при определенном отношении его наружного диаметра D к эксцентриситету е.

1

1

а

1

б

Рис. 7.3. Зажимные устройства

Зависимость силы зажима W от момента на рукоятке эксцентрика в конце закрепления заготовки можно определить, рассмотрев схему, изображенную на рис. 7.4.

В процессе закрепления на эксцентрик действуют три силы: сила на рукоятке Q, реакция заготовки Т и реакция цапфы S. Под действием этих сил система находится в равновесии. Реакция Т представляет собой равнодействующую силу W и силы трения F.

Сумма моментов всех действующих сил относительно оси поворота эксцентрика Q ·l – W·e·sinα′ – f·W(R + ecosα′) – S·ρ = 0, где f – коэффициент трения скольжения между эксцентриком и заготовкой f ≈ 0,15. Остальные параметры видны из схемы.

90