Основы проектирования сборочно-сварочных приспособлений

..pdf

Руспр = Русtm / t, |

(6.3) |

где tm – длина участка шва; t – шаг прерывистого шва.

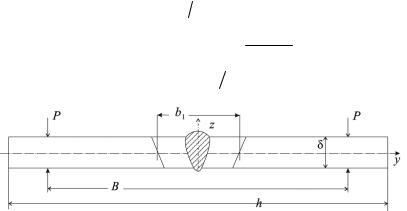

При односторонней сварке листов стыковым швом с разделкой кромок в сварном соединении от продольной усадочной силы Рус возникает изгибающий момент М = Рус·е, приводящий к потере устойчивости полотнищас величиной прогиба f (рис. 6.4).

Рис. 6.4. Деформация от продольной усадки из плоскости пластин

встыковом соединении

Вэтом случае точка приложения Рус будет находиться на расстоянии (1/3)δ от основания b0 и тогда эксцентриситет определится как е = (δ/2 – δ/3) = δ/6. Прогиб f определится из выра-

жения f = М·L2/8·EJy, где М = Рус·е, а Jy – момент инерции сечения всего соединения относительно оси у, Jy = δ3·h0/12. Подстав-

ляя эти величины в формулу для f, получим

f = РусL2/4E·δ2·h0. |

(6.4) |

Величина прогиба f существенно зависит от режима сварки, геометрических размеров свариваемых листов и может достигать значения в десятки миллиметров. Аналогичные деформации возникают в сварных тавровых балках, длинных и коротких оболочках. В коротких обечайках происходит искривление образующей в зоне шва с образованием прогиба f, при этом происходит деформация формы оболочки (см. рис. 6.3, д). Длинные обечайки искривляются по оси, а на концах появляется овальность (см. рис. 6.3, г). Для оболочек расчет прогиба f проводится аналогично расчету прогиба для полотнищ. Для длинных – с той лишь разницей, что эксцентриситет е принимается равным рас-

71

стоянию от точки приложения Рус до центра тяжести поперечно-

го сечения обечайки, т.е. ≈ 0,48Dнаруж.

В сварных тавровых балках с двумя угловыми швами расчетная погонная энергия увеличивается на 15 %, и тогда Рус = = 1,15(5…7)·qп. Далее определяется центр тяжести поперечного сечения тавра и его момент инерции. Величину эксцентриситета е с достаточной степенью точности можно принять как е = ус −δп , где – ус координата центра тяжести сечения тавра;

δп – толщина полки (см. рис. 6.3, в). В общем виде для тавро-

вой балки f = Рус·е·L2/8E·Jy.

Величину поперечной усадки при дуговой однопроходной сварке пластин встык с зазором можно определить по формулам

|

|

−6 q |

|

|

∆h0 |

≈ (11,5…13,5)10 |

|

|

, |

|

υc δ |

|||

|

|

|

(6.5) |

|

|

≈ α Τсрbi , |

|

|

|

∆h0 |

|

|

|

|

где δ – толщина пластины, см; υc – скорость сварки, см/с; q – эффективная мощность источника тепла при сварке, кал/с; Tср – средняя температура перехода металла из пластического состояния в упругое при охлаждении шва; bi – расстояние от оси шва до точки, подвергавшейся при сварке нагреву до пластического состояния; α – коэффициент термического линейного расширения. Для большинства конструкционных сталей Tср принимается равной 600 °С. При обычных режимах сварки максимальная ширина bi составляет 80 мм.

При дуговой однопроходной сварке пластин встык без зазора и наложения угловых швов в нахлесточных и тавровых соединениях поперечная усадка определяется по тем же формулам, но величину q следует принимать равной 0,67q. В тавровых соединениях с двумя угловыми швами поперечная усадка в поясе определяется от каждого из двух швов.

72

Формулы применимы для низкоуглеродистых, низколегированных и аустенитных сталей, для титановых и алюминиевых сплавов толщиной до 16 мм.

При сварке пластин в свободном состоянии и при равномерном нагреве металла по толщине шва изменение размера ширины ∆h0 сварного соединения не столь велики и не представляют серьезной опасности в сравнении с возможными поперечными напряжениями σу и угловыми деформациями β, которые возникают от неравномерного распределения температуры по толщине шва и при ограничении перемещения.

Поперечные перемещения и угловая деформация могут быть устранены, уменьшены путем прижатия кромок свариваемых листов в приспособлении, простановкой прихваток при сборке конструкции в силу наличия ранее выполненных швов или жесткого закрепления деталей конструкции в сборочносварочном приспособлении. Однако такие закрепления приводят к образованию больших поперечных напряжений растяже-

ния σу в шве.

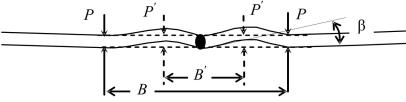

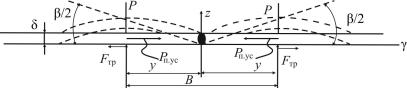

Остаточные напряжения σу зависят от базы закрепления В (рис. 6.5) и могут определяться по одной из формул

σ |

|

= ∆h E В, |

|

|

|

|

у |

o |

q Е |

|

|

|

|

= (11,5…13,5) 10−6 |

, |

(6.6) |

|

σ |

у |

B υc δ |

|||

|

|

|

|

|

|

|

|

= αТср bi E В. |

|

|

|

σу |

|

|

|

||

Рис. 6.5. Схема закрепления пластин при стыковой сварке

73

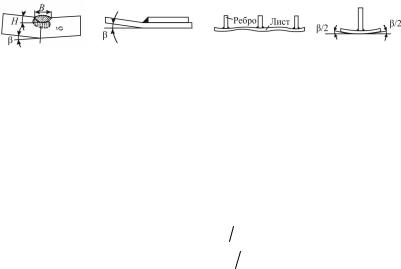

Угловая деформация, характеризуемая углом β, зависит от отношения глубины провара Н к толщине δ, формы разделки кромок (рис. 6.6, а). В наибольшей степени угловые деформации проявляются при односторонней сварке с V-образной разделкой кромок стыковых или угловых швов. При сварке тавровых соединений полка поворачивается на угол β/2 (рис. 6.6, б).

а |

б |

Рис. 6.6. Угловые перемещения в сварных конструкциях

Величину полной угловой деформации – угол β (в радианах) при сварке стыковым швом пластин, угловым швом нахлесточных и тавровых соединений можно определить по одной из формул

β= 2α T tg(ϕ/2), |

|

|

|

ср |

|

|

10−3(k δ), |

(6.7) |

β= 64 |

||

|

10−6 |

( n |

|

) |

β= 21 |

q |

δ2 |

, |

|

|

|

|

|

|

где φ – угол разделки кромок; α – ТКЛР металла; Tср – средняя температура перехода металла из пластического состояния в упругое при охлаждении шва; k – катет шва; δ – толщина металла; qп – погонная энергия сварки.

Очевидно, для исключения разрушения сварного соединения или образования трещин в шве напряжения σу должны быть не более σт металла шва или ЗТВ, т.е. σу ≤ σт. Величину В, при которой остаточные напряжения растяжения достигнут предела текучести σт, можно определить по одной из формул (6.7) при

условии σу = σт.

Используя (6.7) и принимая для сталей σт = 2500...4000 кг/см2, Е = 2,13·106 кг/см2, оценим величину В, при которой σу ≤ σт. Для

74

указанных диапазонов σт при α ≈ 14·10–61/оС и bi = 80 мм базы закрепления составят: В = 520…330 мм. На практике для уменьшения σу в стыковых соединениях базу закрепления принимают несколько больше расчетной или выполняют шов с высокими пластическими свойствами.

Однако увеличенная база закрепления, особенно при сварке листов малой и средней толщины, приведет к появлению в околошовной зоне местных выпучин и волн (рис. 6.7), поэтому для эффективного устранения угловой деформации β закрепление пластин должно быть вблизи шва (база B').

Рис. 6.7. Угловая деформация β при сварке пластин с большой В и малой В′ базой закрепления

Таким образом, для уменьшения величины поперечных напряжений σу и угловой деформации β в шве закрепление должно быть таким, чтобы не препятствовать свободному сокращению остывающего металла и в то же время ограничивать образование угловой деформации. Другими словами, закрепление не должно препятствовать свободному перемещению пластин в своей плоскости, но должно противодействовать повороту пластин друг относительно друга. Кроме того, при сварке конструкции, имеющей различные типы швов, стыковые швы рекомендуется выполнять в первую очередь, в противном случае другие швы будут служить внешними закреплениями, препятствующими свободной поперечной усадке стыкового шва.

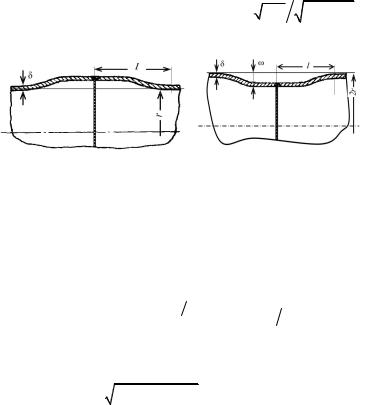

В процессе выполнения однопроходных кольцевых швов в тонкостенных оболочках из сталей и титановых сплавов периметр кольцевых швов уменьшается (рис. 6.8, а), а в оболочках из

75

алюминиевых сплавов увеличивается (рис. 6.8, |

б) |

Эти изменения на- |

блюдается в зоне протяженностью: l = 2,35 r |

δ |

4 3(1−µ2 ), где r, |

δ – радиус и толщина оболочки, см; µ – коэффициент Пуассона.

а |

б |

Рис. 6.8. Перемещения взоне кольцевыхшвовцилиндрическихоболочек: а – из алюминиевого; б – из сталей и титанового сплава

Радиальное перемещение ω может достигать величины, равной толщине оболочки и более, и может быть определено по формуле

|

σт r |

|

−k Pус 2σт δ |

|

|

|

|

ωm = |

|

1 |

−e |

|

cos(k Pус |

2σт δ), |

(6.8) |

E |

|

||||||

|

|

|

|

|

|

|

|

где σт – предел текучести металла, кг/см2; r – радиус оболочки, см; Рус – фиктивная усадочная сила, кг; δ – толщина металла

оболочки, см; k = 4 3(1−µ2 ) r2 δ2 .

r2 δ2 .

Таким образом, после определения вида и величин остаточных сварочных деформаций, напряжений, возникающих в сварных соединениях различных конструкций, определяются усилия и моменты, которые необходимо приложить к изделию с целью предупреждения образования этих деформаций и напряжений с помощью сборочных, сборочно-сварочных приспособлений, кондукторов.

76

6.3. Определение усилий в сборочно-сварочном приспособлении при сварке конструкций

6.3.1.Определение усилий, уменьшающих потерю устойчивости листовых конструкций

от продольного укорочения

Для уменьшения коробления сварных тонколистовых конструкций необходимо в процессе сварки принимать меры к уменьшению реактивных напряжений сжатия, вызываемых продольной усадкой шва в прилегающих к нему областях сварного соединения.

Одним из эффективных средств для уменьшения остаточных напряжений и деформаций в сварных соединениях может быть предварительное растяжение свариваемых листов. Предварительное растяжение листов перед сваркой можно осуществлять несколькими способами. Три схемы предварительного растяжения показаны на рис. 6.9.

а |

б |

в |

Рис. 6.9. Схемы растяжения листов перед сваркой: а – закрепление растянутых листов в жестких неподвижных опорах; б – закрепление растянутых листов в гибких опорах; в – закрепление растянутых листов в податливых опорах

1. Перед сваркой листы растягиваются силой Q, и закрепляются на неподвижных опорах так, что смещение торцов

впроцессе сварки и остывания невозможно (рис. 6.9, а).

2.Листы растягиваются силой Q, которая в процессе сварки изменяется в зависимости от продольных деформаций

(рис. 6.9, б).

77

3. Листы растягиваются силой Q, которая в процессе сварки поддерживается постоянной, независимо от продольных деформаций, происходящих в процессе нагрева и остывания (рис. 6.9, в).

Для сварки листов малой и средней ширины силу Q, необходимую для предварительного растяжения листов, можно определить по формулам

Q = (0,3…0,4)·Рус, где Рус – усадочная сила, возникающая от продольной усадки и определяемая по (6.2);

Q = σп·F, где σп – напряжение предварительного растяжения, кг/см2, F – поперечное сечение свариваемых листов, см2. Если напряжение предварительного растяжения σп принять равным 0,5σт, то остаточные напряжения сжатия уменьшатся более чем в 2 раза по сравнению со сваркой свободных листов.

При сварке широких листов не обязательно растягивать листы по всему поперечному сечению – достаточно дать предварительное растяжение в области ширины b0 действия усадочной силы. Для этого случая величина силы предварительного растяжения определяется из выражения Q = k600F, кг, где k – коэффициент, учитывающий схему приложения растягивающей нагрузки. При сварке растянутых и жестко закрепленных листов (см. рис. 6.9, а) k = 1, а при закреплении растянутых листов в гибких опорах (см. рис. 6.9, б) k = 0,5. При закреплении листов по схеме (см. рис. 6.9, в) k = 0,3.

При таких схемах закрепления остаточные напряжения и, соответственно, укорочения становятся незначительными, что исключает потерю устойчивости, коробления сварного соединения. Самым эффективным способом растяжения листов перед сваркой является третья схема, когда растягивающая сила Q поддерживается постоянной.

78

6.3.2. Определение усилий, уменьшающих угловую деформацию листовых конструкций от поперечного укорочения

На практике при выполнении стыкового шва угловую деформацию β ограничивают путем применения стендов с магнитными, клавишными, балочными прижимами, противодействующих угловому повороту пластин и обеспечивающих при этом возможность перемещения пластин в своей плоскости, что снижает величину напряжений растяжения σу.

Рис. 6.10. Схема сил прижима для уменьшения напряжения σу и угловой деформации β

Во избежание появления высоких напряжений растяжения σу и опасности образования трещин при остывании шва сила прижатия пластин Р (рис. 6.10) должна быть такой, чтобы создаваемая сила трения Fтр = µ·Р допускала перемещение пластин в своей плоскости во время остывания шва и была меньше внутреннего поперечного усилия Рп.ус, определяемого как Рп.ус = σт·δ, т.е. µ·Р < σт·δ·х. Из этого условия определяется значение силы Р на единицу длины шва кг/см, т.е. при х = 1, при которой поперечные напряжения растяжения σу в шве будут минимальными или отсутствовать:

Р < σт·δ/µ, |

(6.9) |

где х – длина участка шва; δ – толщина пластины; σт – предел текучести металла; Р – сила прижатия пластин, действующая на участке х; µ – коэффициент трения скольжения и для пары сталь по стали равен 0,15.

79

С другой стороны, для уменьшения угловой деформации необходимо, чтобы при остывании шва момент от сил прижатия М1 = Р·у (см. рис. 6.10) превышал значение момента поворота пластин от сварки, определяемого по формуле

M2 = [2α·Tсрtg(φ/2)Е·δ3]/3В. |

(6.10) |

Приравнивая эти моменты Р·у ≥ [2α·Tсрtg(φ/2)Е·δ3]/3В и с учетом В = 2у, определим у – базу опорного момента, или расстояние точки приложения силы Р до оси шва. После соответствующих преобразований получим выражение для опреде-

ления у по формулам |

|

|

|

К δ, |

|

у = |

(6.11) |

|

|

|

|

у = |

1,06δ µЕβ/ σт . |

|

|

|

|

где К = [α·Tсрtg(φ/2)Е]/3σт.

6.3.3. Определение зажимных усилий, уменьшающих угловую деформацию при сварке кольцевых швов цилиндрических оболочек

Для предотвращения возможных деформаций в зоне кольцевого шва (см. рис. 6.8, б) оболочек из стали или титановых сплавов необходимое усилие разжима подкладного кольца можно рассчитать, используя следующие формулы. По формуле (6.8) при известных исходных данных σт, δ, Е, Рус рассчитывается величина ожидаемого радиального прогиба ω в зоне кольцевого шва. С другой стороны, аналогичный прогиб оболочки может иметь место от действия равномерно распределенной по кольцу нагрузки q (рис. 6.11).

Радиальный прогиб ω от действия q определяется по формуле

ω = q·r2·k /2E·δ.

80