Идентификация систем управления учебное пособие

..pdf

Gmlog=9,2951, >>Gmlog=20*log10(Gm) – для непрерывной модели:

Gmlog = 10.5377.

Как видно, определение запасов устойчивости последним способом позволяет точнее вычислять эти значения, чем на графиках частотных характеристик. Анализ частотных характеристик показывает, что модели zzn4s и sysn4s являются устойчивыми с соответствующими запасами устойчивости по амплитуде. Запас устойчивости по фазе равен бесконечности.

Этот вывод подтверждается также комплексной амплитуднофазовой характеристикой АФХ (рис. 2.18), так как годограф АФХ не пресекает точку комплексной плоскости с координатами (–1, j0).

Для построения АФХ необходимо воспользоваться командой

>>nyquist(zzn4s,sysn4s).

Определить устойчивость моделей можно с помощью карты нулей и полюсов по расположению нулей моделей относительно окружности с единичным радиусом на комплексной плоскости, как это показано на рис. 2.18.

Рис. 2.18. Годограф АФХ для непрерывной и дискретной моделей

121

Построить карту нулей и полюсов моделей можно также с помо-

щью команд pzmap(zzn4s,sysn4s) или pzmap(zn4s,sn4s).

Следует напомнить, что выходной параметр объекта автоматизации (в нашем случае температура) y(t) складывается из двух составляющих: выхода объекта y(t) и аддитивной помехи e(t), вызванной влиянием внешних факторов на объект автоматизации. Последняя составляющая является чисто случайной величиной и характеризуется статистическими параметрами. В ходе идентификации были получены зависимости, определяющие составляющую e(t) и корреляционные зависимости между e(t) и выходом объекта y(t):

e(t) = H1(z)[ y(t) −W (z)u(t)].

Спомощью команды plot(e) строится график изменения е(t)

иопределяются основные статистические характеристики помехи

(рис. 2.19).

Рис. 2.19. График аддитивной модели e(t)

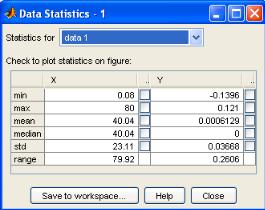

Для получения статистических характеристик необходимо в строке меню графика в позиции Tools выбрать опцию Data statistics. В результате выполнения команды появится окно, в котором будут указаны основные статистические характеристики случайного процесса изменения во времени e(t) (рис. 2.20):

•min и max – минимальное и максимальное значение помехи;

•mean – арифметическое среднее значение;

•median – медиана процесса;

•std – среднеквадратическое отклонение;

•range – диапазон изменения помехи от минимального до максимального значения.

122

Рис. 2.20. Статистические характеристики e(t)

Для решения задач анализа и синтеза системы важно знать ответ на вопрос, обладает ли объект свойством управляемости и наблюдаемости.

В пакете Control System Toolbox имеются функции: ctrb, формирующая матрицу управляемости, и obsv, формирующая матрицу наблюдаемости.

Для того чтобы воспользоваться этими функциями, необходимо вычислить матрицы А, В, С, D с помощью команды

>>[А,В,C,D]=ssdata(sn4s)

A =

−0.2480 −2.0709 2.2220 3.2929 −1.3184 6.3825 1.8425 −16.7833 −15.4959

B =

0.0328 −0.0287 −0.8169

C =

18.0931 0.0789 −0.1539

D = 0.

Вычисление матрицы управляемости: >>My=ctrb(A,В)

123

|

M у = |

|

0.0328 |

−1.7639 |

40.2663 |

−0.0287 |

−5.0683 |

85.1294 |

−0.8169 |

13.2012 |

−122.7502 |

>>n=rank(U) n = 3

Вычисление матрицы управляемости:

>>Mн=obsv(A,C)

Mн =

18.0931 0.0789 −0.1539 −4.5114 −34.9894 43.0912 −34.7007 −667.7434 −901.0786

>>n=rank(N) n = 3

Таким образом, для исследуемой модели объекта размерность вектора состояний, определяемая размером матриц А и С, равна трем и ранг матриц наблюдаемости и управляемости также равен трем, это позволяет заключить, что объект автоматизации является вполне управляемым и наблюдаемым.

2.3.3.7. Основные результаты идентификации

Идентификация распылительной сушилки проводилась с целью получения модели объекта и исследования его характеристик.

Врезультате проведенного эксперимента был получен массив

данных, состоящий из 1000 значений входного параметра распылительной сушилки – расхода газа, м3/ч, и 1000 значений выходного параметра – температуры отходящих газов, °С, измеренных через временные промежутки 0,08 с.

Входе идентификации были получены следующие результаты:

• обработаны и преобразованы данные в единый файл, содержащий необходимую информацию о входных и выходных параметрах объекта, их значениях и размерностях измерения; получены графические зависимости изменения температуры отходящих газов от расхода горючего газа на входе распылительной сушилки;

124

•проведено непараметрическое оценивание исходных данных для определения статистических характеристик массивов исходных данных;

•в результате параметрического оценивания экспериментальных данных, проведенного с целью определения параметров модели заданной структуры путем минимизации выбранного критерия качества модели, были получены различные структуры и виды моделей распылительной сушилки:

−модель авторегрессии,

−модель авторегрессии с дополнительным входом,

−модель авторегрессии скользящего среднего,

−модель «вход–выход»,

−модель Бокса-Дженкинса,

−модель для переменных состояния;

•проверка адекватности моделей показала, что наилучшей степенью адекватности (89,51 %) обладает модель для переменных состояния. Получены значения автокорреляционной функции ошибок процесса и значения взаимнокорреляционной функции между остаточными ошибками и выходами объекта вместе с соответствующими 99%-ми доверительными интервалами;

•проведенное преобразование моделей позволило получить вид передаточных функций распылительной сушилки в дискретном и непрерывном видах, необходимых для дальнейшего анализа и синтеза системы:

W (z) = |

−0,001236z2 +0,006901z +0,06318 |

, |

|||

|

z3 −1,773z2 +1,101z −0,2554 |

||||

|

|

|

|||

W (s) = |

0,7165s2 + 22,12s + |

264,4 |

; |

|

|

s3 +17,06s2 +134,4s |

|

|

|||

|

|

+ 279,1 |

|

||

•проведенный анализ модели распылительной сушилки позволил определить основные статические и динамические характеристики объекта автоматизации;

•анализ управляемости и наблюдаемости объекта показал, что распылительная сушилка является вполне управляемой и наблюдаемой. На нее можно подавать управляющие воздействия для перевода

ееиз одного начального состояния в произвольное заранее заданное конечное состояние, и для этого заранее заданного управляющего воз-

125

действия можно определить (измерить) начальное состояние вектора переменных состояния.

Программа построениямодели системы приведена в приложении 2.

2.4.Контрольные вопросы и задания

1.Когда возможно проведение активного эксперимента при исследовании идентификационных моделей СУ ДЛА?

2.Объясните причины незначимости коэффициента множественной корреляции и предложите алгоритм дальнейшего исследования модели.

3.Дисперсия остатка Soc2 т сопоставима с дисперсией регрессии

SR2 . Какие выводы по адекватности модели можно сделать?

4.В результате дополнительных опытов в рабочей точке дисперсия случайной ошибки возросла. Какие выводы по адекватности модели можно сделать?

5.Проверка гипотезы о значимости отдельных коэффициентов регрессионной модели показала, что большинство из них не значимы. Какие выводы можно сделать о модели в целом?

6.С помощью каких функций System Identification Toolbox можно осуществить структурную идентификацию на этапе выделения объекта из среды?

7.Можно ли применять ARMAX-модель для детерминированных

объектов?

8. Оценить параметры моделей y |

m |

= a +a x и y |

m |

= a |

+ a x + a |

2 |

x2 |

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1 |

|

|

|

|

0 |

1 |

|

||||||

на основе следующих измерений: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

x |

|

|

0,0 |

|

|

0,2 |

|

|

0,4 |

|

|

|

0,6 |

|

|

|

|

0,8 |

|

|

|

1,0 |

|

|

||

y |

|

|

0,000 |

|

0,363 |

|

|

0,659 |

|

|

0,902 |

|

|

|

1,101 |

|

|

1,264 |

|

|||||||

Проверить адекватность моделей, используя серию дополнитель- |

||||||||||||||||||||||||||

ных опытов в точке 0,8: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

x |

0,8 |

|

|

0,8 |

|

|

0,8 |

|

|

|

|

0,8 |

|

|

|

0,8 |

|

|

0,8 |

|

|

|||||

y |

1,000 |

|

|

1,134 |

|

|

1,112 |

|

|

|

|

1,056 |

|

|

0,955 |

|

1,010 |

|

||||||||

9. Оценить параметры моделей |

|

y |

m |

= a |

+ a x2 |

|

и |

y |

m |

= a x + a |

2 |

x3 |

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

0 |

1 |

|

|

|

|

|

1 |

|

|||||

на основе следующих измерений: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

x |

|

0,0 |

|

|

0,2 |

|

|

0,4 |

|

|

|

|

0,6 |

|

|

|

|

0,8 |

|

|

1,0 |

|

|

|||

y |

|

0,000 |

|

|

0,363 |

|

|

0,659 |

|

|

|

0,902 |

|

|

|

1,101 |

|

|

1,264 |

|

||||||

126 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Проверить адекватность моделей, используя серию дополнительных опытов в точке 0,8:

x |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

0,8 |

y |

1,000 |

1,134 |

1,112 |

1,056 |

0,955 |

1,010 |

10.Составить программу для расчета задания 8 из раздела 1 в па-

кете MatLab средствами System Identification Toolbox.

11.Составить программу для расчета задания 9 из раздела 1 в па-

кете MatLab средствами System Identification Toolbox.

12. Составить |

программу |

для |

расчета |

задания |

11 |

из |

раздела |

1 |

в пакете MatLab средствами System Identification Toolbox. |

|

|

||||||

13. Составить |

программу |

для |

расчета |

задания |

12 |

из |

раздела |

1 |

в пакете MatLab средствами System Identification Toolbox. |

|

|

||||||

127

3. РАЗРАБОТКА МОДЕЛЕЙ СУ ДЛА НА ОСНОВЕ МЕТОДОВ ИДЕНТИФИКАЦИИ

3.1. Применение идентификационных моделей при проектировании СУ ДЛА

Непрерывное стремление к улучшению характеристик двигателей летательных аппаратов приводит к необходимости дальнейшего совершенствования их систем управления. Для условий функционирования современных СУ ДЛА характерны высокая интенсификация процессов управления, широкий диапазон изменения условий полета и режимов работы силовой установки, потребность в одновременном управлении несколькими газодинамическими параметрами или комплексом параметров, характеризующих режимы работы двигателя. Все это характеризует современные ДЛА как сложнейшие объекты управления [1, 2]. Максимальная эффективность функционирования ДЛА может быть достигнута применением систем управления, которые необходимо разрабатывать с учетом современных требований и методов оптимизации и синтеза систем, а также особенностей технологии систем автоматизированного проектирования СУ ДЛА[31, 32].

Сложность решения задачи проектирования СУ ДЛА заключается

втом, что:

•система относится к классу многосвязных, или многомерных, систем, так как состоит из значительного количества взаимосвязанных

ивзаимодействующих достаточно сложных подсистем;

•СУ ДЛА является многорежимной системой, так как количество подсистем и характер их взаимодействия в процессе функционирования могут меняться; кроме того, отдельные подсистемы могут функционировать независимо.

Задачами автоматического управления двигателями летательных аппаратов являются [31, 32]:

•расчет оптимальных характеристик силовой установки по тяге

иэкономичности на заданном режиме работы;

•возможность изменения режимов работы двигателя при выполнении требований к длительности переходных процессов и поддержание заданного режима;

128

• сохранение устойчивости рабочих процессов и прочности конструкций двигателя путем предупреждения механических и тепловых нагрузок на ее элементы при установившихся и переходных режимах работы.

Эти требования должны выполняться при всех условиях полета. На основании вышеизложенных задач формируются программы управления, которые в значительной мере определяют характеристики двигателя, структуру СУ ДЛА, а следовательно, структуру подсистем

СУ и характер их взаимодействия.

Программы управления ДЛА по их назначению разделяют в зависимости от используемого режима: программы управления на максимальных режимах, режиме управления запуском двигателя, на дроссельных режимах, на режиме малого газа, на режимах приемистости и сброса газа, на форсированных режимах.

Синтез данных программ управления, как правило, осуществляется на этапе проектирования двигателя в результате решения задач с использованием среднестатистических или расчетных характеристик узлов двигателя на основе требований, предъявляемых к двигателю со стороны летательных аппаратов. При проектировании СУ ДЛА решаются вопросы технической реализации данных программ с максимальной точностью, быстродействием и т.д.

При проектировании СУ ДЛА применяется как гидромеханическая, так и электронная элементная база в соответствии с требованиями и условиями функционирования СУ ДЛА. Наличие электронной

игидромеханической базы обусловлено следующими требованиями:

•минимальное число подвижных частей в устройстве (уменьшает вероятность выхода из строя и упрощает конструкцию устройства). Это условие выполняется электронными элементами;

•работоспособность при высоких температурах окружающей и рабочей сред не является проблемой ни для гидромеханических, ни для пневматических элементов;

•работоспособность при отрицательных температурах определяется состоянием рабочего тела и поэтому ограничена только для пневматических элементов;

•высокое быстродействие полностью удовлетворяется электронными элементами;

129

•работоспособность в условиях радиации гидравлических и пневматических элементов практически не снижается, но ограничивается для электронных элементов;

•нечувствительность к ударным нагрузкам характерна для электронных и пневматических элементов;

•возможность миниатюризации реальна для электронных элементов в интегральных схемах с большой и сверхбольшой степенью интеграции;

•технологичность конструкции, допускающая применение современных способов массового производства и позволяющая существенно сократить трудоемкость элементов, является достоинством электронных элементов;

•чувствительность к загрязнению рабочей среды гидромеханических и пневматических элементов требует высокой чистоты рабочего тела и может быть обеспечена только с помощью специальных средств фильтрации, к электронным элементам такие требования не предъявляются.

Современные системы автоматического управления двигателями летательных аппаратов включают в себя три типа подсистем различной структуры и сложности [31, 32]:

•имеющие только гидромеханическое оборудование (например, подсистемы управления приемистостью и сбросом газа);

•имеющие только электронное оборудование (подсистемы управления противообледенительной системой, включения турбостартера, оценки наработки двигателя и т.д.);

•имеющие электронное оборудование в качестве основного регулятора, работающие совместно с гидромеханическим исполнительным механизмом, и гидромеханический регулятор, используемый в качестве резервного при отказе электронной части (подсистема управления расходом топлива, положением лопаток входного направляющего аппарата).

Система топливопитания, занимающая центральное место в СУ ДЛА, структурно представляет третий тип систем, т.е. сочетание гидромеханических и электронных подсистем, при этом гидромеханические агрегаты (ГМА) выполняют двойную роль:

•исполнительных механизмов основной СУ ДЛА при работе электронной подсистемы (основной автоматики);

130