Процессы обработки заготовок. Часть 2. Составление рациональных техно

.pdf

|

|

|

|

|

Таблица 2.18 |

|

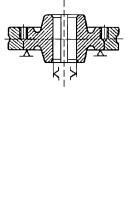

Схема обработки сборного червячного колеса |

||||

|

|

|

|

|

|

Обработка ступицы |

Обработка венца |

Обработка червяч- |

|||

ного колеса в сборе |

|||||

Но- |

|

Но- |

|

Но- |

|

мер |

Содержание |

мер |

Содержание |

мер |

Содержание |

опе- |

операции |

опе- |

операции |

опе- |

операции |

рации |

|

рации |

|

рации |

|

5 |

Сверление |

5 |

Предвари- |

5 |

Посадка вен- |

|

отверстия |

|

тельная токар- |

|

ца на ступицу |

|

и подрезание |

|

ная обработка |

|

|

|

торца |

|

под посадку |

|

|

|

|

|

на ступицу |

|

|

10 |

Предвари- |

– |

– |

10 |

Чистовая то- |

|

тельная то- |

|

|

|

карная обра- |

|

карная обра- |

|

|

|

ботка |

|

ботка под |

|

|

|

|

|

посадку вен- |

|

|

|

|

|

ца |

|

|

|

|

– |

– |

– |

– |

20 |

Штифтование |

|

|

|

|

|

венца на сту- |

|

|

|

|

|

пице |

– |

– |

– |

– |

30 |

Нарезание |

|

|

|

|

|

зубьев пред- |

|

|

|

|

|

варительно |

|

|

|

|

|

червячной |

|

|

|

|

|

фрезой |

– |

– |

– |

– |

40 |

Шевингова- |

|

|

|

|

|

ние зубьев |

– |

– |

– |

– |

50 |

Слесарная |

|

|

|

|

|

обработка |

– |

– |

– |

– |

60 |

Контроль |

П р и м е ч а н и е. Операцию шевингования выполняют, если нарезание зубьев ведется червячной фрезой с оставлением соответствующего припуска под шевингование.

91

При изготовлении несборных (монолитных) червячных колес схема обработки содержит операции 30–60, приведенные в табл. 2.18.

При обработке глобоидальных червяков наиболее распространен следующий технологический маршрут обработки:

предварительная токарная обработка; термическая обработка; токарная обработка с созданием технологических баз для установки червяка при нарезании витков; шлифование технологических баз; обтачивание глобоидальной выемки; предварительное нарезание витков; получистовое и чистовое нарезание витков (с учетом модификации); контроль; фрезерование концов витков; слесарная обработка; притирание с макетным колесом (операция не является обязательной); чистовая токарная обработка шеек, резьб и т.д.; шлифование шеек; слесарная обработка; окончательный контроль; в некоторых передачах после притирки червяка в паре выполняется азотирование.

При изготовлении червяков повышенной твердости по-

сле фрезерования концов витков и слесарной обработки производится меднение резьбовых участков, центров и торцов, а затем химико-термическая обработка: цементация и закалка (HRC 62–63). После удаления меднения и зачистки (восстановления) центров осуществляется шлифование всех витков (как вариант) и отделка.

Технологический маршрут обработки червяков повышенной твердости приведен в табл. 2.19, а технологический маршрут обработки червячных колес – в табл. 2.20.

Таблица 2.19

Технологический маршрут обработки червяка класса «вал» повышенной твердости

Номер |

Содержание |

|

|

опе- |

Эскиз |

Оборудование |

|

рации |

операции |

|

|

05 |

Фрезерование |

|

Фрезерно-цент- |

|

торцов и цент- |

|

ровальный ста- |

|

рование |

|

нок, например, |

|

|

|

модели М-71 |

92

|

|

|

|

|

Продолжение табл. 2.19 |

|

|

|

|

|

|

||

Номер |

Содержание |

Эскиз |

Оборудование |

|||

опе- |

операции |

|||||

рации |

|

|

|

|||

10 |

Токарная: |

об- |

|

Токарный |

|

|

|

тачивание |

по- |

|

многорезцо- |

||

|

верхностей |

1, |

|

вый станок, |

||

|

2, 3 (поверх- |

|

например, |

|||

|

ность 1 |

обто- |

|

модели 1720 |

||

|

чить с припус- |

|

|

|

||

|

ком под шли- |

|

|

|

||

|

фование), |

|

|

|

|

|

|

снятие |

фасок |

|

|

|

|

|

4, 5, прореза- |

|

|

|

||

|

ние канавки 6, |

|

|

|

||

|

подрезание |

|

|

|

|

|

|

торца с |

обра- |

|

|

|

|

|

зованием |

|

ра- |

|

|

|

|

диуса 7 |

|

|

|

|

|

20Токарная: обтачивание поверхностей 8, 9, 10 с припуском на шлифование (поверхность 11 – начисто); снятие фасок 12, 13, 14; прорезание канавки 15; подрезание торцов с образованием галтелей 16, 17

93

|

|

|

|

|

Окончание табл. 2.19 |

|

|

|

|

|

|

||

Номер |

Содержание |

Эскиз |

|

Оборудование |

||

опе- |

операции |

|

||||

рации |

|

|

|

|||

30 |

Фрезерование |

|

|

Червячно-фре- |

||

|

витков червяка |

|

|

зерный станок, |

||

|

предваритель- |

|

|

например, мо- |

||

|

но |

(инстру- |

|

|

дели К-11 |

|

|

мент – |

специ- |

|

|

|

|

|

альная |

|

диско- |

|

|

|

|

вая фреза) |

|

|

|

||

40 |

Слесарная |

– |

|

– |

||

50 |

Термообра- |

– |

|

– |

||

|

ботка |

|

|

|

|

|

60 |

Дефектоско- |

– |

|

– |

||

|

пия |

|

|

|

|

|

70 |

Шлифование |

|

|

Круглошлифо- |

||

|

поверхностей |

|

|

вальный ста- |

||

|

1, 8, 9, 10 |

|

|

нок, например, |

||

|

(с переуста- |

|

|

модели 312М |

||

|

новкой) |

|

|

|

|

|

80 |

Фрезерование |

|

|

Шпоночно- |

||

|

шпоночной |

|

|

фрезерный |

||

|

канавки |

|

|

|

автомат, на- |

|

|

|

|

|

|

|

пример, моде- |

|

|

|

|

|

|

ли 692А |

90 |

Шлифование |

|

|

Резьбошлифо- |

||

|

витков червяка |

|

|

вальный станок, |

||

|

|

|

|

|

|

например, мо- |

|

|

|

|

|

|

дели ММ-582 |

100 |

Слесарная |

– |

|

– |

||

110 |

Контроль |

– |

|

– |

||

94

Таблица 2.20

Технологический маршрут обработки червячного колеса

Номер |

Краткое |

|

Эскиз обработ- |

|

|

|

содержание |

Оборудование |

|||||

операции |

операции |

|

ки |

|

|

|

|

|

|

|

|

|

|

|

|

Ступица |

|

|

|

|

05 |

Токарная: |

|

|

Токарно-револь- |

||

|

растачивание |

и |

|

верный станок, |

||

|

развертывание |

от- |

|

например, моде- |

||

|

верстия 1; подре- |

|

ли 1340 |

|

||

|

зание торца 2; сня- |

|

|

|

|

|

|

тие фасок 3 и 4 |

|

|

|

|

|

|

|

|

|

|

||

10 |

Токарная: |

|

|

Токарно-много- |

||

|

подрезание торцов |

|

резцовый |

ста- |

||

|

5, 6, 7; снятие фа- |

|

нок, |

например, |

||

|

сок 8, 9; обтачива- |

|

модели 1720 |

|

||

|

ние наружной |

по- |

|

|

|

|

|

верхности 10 пред- |

|

|

|

|

|

|

варительно |

и |

|

|

|

|

|

начисто |

|

|

|

|

|

20 |

Протягивание |

|

|

Протяжной |

ста- |

|

|

шпоночного |

паза |

|

нок, |

например, |

|

|

11 |

|

|

модели МА – 1 |

||

|

|

|

|

|

|

|

95

|

|

|

|

|

|

Продолжение табл. 2.20 |

|||

|

|

|

|

|

|

|

|

||

Номер |

|

Краткое |

|

Эскиз обработ- |

|

|

|

||

содержание |

|

Оборудование |

|||||||

операции |

|

ки |

|||||||

|

|

операции |

|

|

|

|

|

||

|

|

|

|

|

|

Венец |

|

|

|

05 |

Токарная: |

|

|

|

|

|

|

||

|

подрезание |

торца |

|

|

|

|

|||

|

1, обтачивание на- |

|

|

|

|

||||

|

ружной |

поверхно- |

|

|

|

|

|||

|

сти 2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Токарный |

ста- |

|

|

|

|

|

|

|

|

нок, |

например, |

|

|

|

|

|

|

|

|

модели 1623 |

|

|

10 |

Токарная: |

|

|

|

|

|

|

||

|

подрезание |

второ- |

|

|

|

|

|||

|

го торца 3; раста- |

|

|

|

|

||||

|

чивание |

внутрен- |

|

|

|

|

|||

|

ней поверхности 4; |

|

|

|

|

||||

|

снятие фаски 5 |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

||

|

|

|

Червячное |

колесо в сборе |

|

|

|

||

05 |

Посадка |

венца |

на |

– |

Пресс |

|

|

||

|

ступицу |

|

|

|

|

|

|

|

|

10 |

Подрезание торцов |

|

Токарный |

мно- |

|||||

|

ступицы и обода с |

|

горезцовый |

ста- |

|||||

|

двух |

сторон |

на- |

|

нок, |

например, |

|||

|

чисто и |

обтачива- |

|

модели 1720 |

|

||||

|

ние |

наружной |

по- |

|

|

|

|

||

|

верхности |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

96

Окончание табл. 2.20

Номер |

Краткое |

|

|

|

содержание |

Эскиз обработки |

Оборудование |

||

операции |

||||

|

операции |

|

|

|

20 |

Сверление |

|

Вертикально- |

|

|

шести отвер- |

|

сверлильный |

|

|

стий с двух |

|

станок, напри- |

|

|

сторон (с по- |

|

мер, модели |

|

|

воротом дета- |

|

2А125 |

|

|

ли) и нареза- |

|

|

|

|

ние резьбы |

|

|

|

30 |

Слесарная |

– |

– |

|

40 |

Нарезание |

|

Зубофрезерный |

|

|

зубьев пред- |

|

станок, напри- |

|

|

варительно |

|

мер, моде- |

|

50 |

Шевингование |

|

ли 5Д20 |

|

|

зубьев |

|

|

|

|

|

|

|

|

60 |

Контроль |

– |

– |

2.5. Технологические маршруты обработки подшипников качения

Наружные и внутренние кольца подшипников обычно изготавливают из стали ШХ-15 или подобных сталей (ШХ-15В,

ШХ-15 ВД).

Шарикоподшипники изготавливают из горячекатаных (наружное кольцо) и холоднокатаных калиброванных (внутреннее кольцо) труб. Роликоподшипники – из штампованных заготовок. На заготовках колец подшипников припуск на наружный диаметр составляет 0,8–1,0 мм, а на отверстие – 2 мм (без желобов). На штампованных заготовках колец роликоподшипников припуск на ширину, а также на наружный и внутренний диаметры составляет 3,5–4 мм.

По точности исполнения различают подшипники качения следующих классов: нормального – Н; повышенного – П; высокого – В; прецизионного – А; сверхпрецизионного – С.

97

Точность изготовления подшипников классов Н, П и В по присоединительным размерам близка к точности изготовления валов по 3-му квалитету точности.

Точность изготовления колец по ширине соответствует 5–6 квалитетам точности. Шероховатость поверхности под посадку подшипников качения классов Н и П должна быть Ra 0,32 мкм. Для подшипников В, А и С шероховатость поверхности Ra 0,16 мкм.

На рис. 2.10 показаны виды подшипников, колец и заготовок.

а |

|

|

б |

|

|

|

|

|

в |

||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

г |

д |

е |

Рис. 2.10. Виды подшипников, колец и заготовок: а – роликовый подшипник в сборе; б – наружное кольцо; в – внутреннее кольцо; г – шариковый подшипник в сборе; д – наружное кольцо; е – внутреннее кольцо

Основными базами при обработке колец подшипников являются цилиндрические поверхности и поверхность опорного торца.

На первых двух позициях токарной обработки с одной установки базового торца и внешней цилиндрической поверхности наружного кольца роликоподшипника основными базами явля-

98

|

|

|

|

Таблица 2.21 |

|

|

Технологическая схема обработки колец шарикоподшипников |

||

|

|

|

|

|

|

Номер |

Содержание |

Операционные эскизы колец |

|

|

опе- |

|

|

|

|

операции |

Наружного |

Внутреннего |

|

|

рации |

|||

|

|

|

|

|

|

05 |

Токарная обработка |

|

|

|

|

наружных и внут- |

|

|

|

|

ренних колец одно- |

|

|

99 |

|

временно |

|

|

|

|

|

|

|

|

|

|

|

|

|

10 |

Клеймление |

– |

– |

|

20 |

Термообработка* |

– |

– |

|

30 |

|

|

|

|

|

Шлифование |

|

|

|

|

торцов |

|

|

|

|

|

|

|

|

|

|

|

Продолжение табл. 2.21 |

|

|

|

|

|

Номер |

Содержание |

|

Операционные эскизы колец |

|

опе- |

|

|

|

|

операции |

|

Наружного |

Внутреннего |

|

рации |

|

|||

|

|

|

|

|

40 Шлифование |

на- |

|

||

|

ружной поверхно- |

|

||

|

сти предваритель- |

|

||

|

ное и окончательное |

|

||

100 |

|

|

50 Шлифование жело- |

||

|

||

|

ба наружного коль- |

|

|

ца и желоба внут- |

|

|

реннего кольца |

100