Картина обращения с отработанными маслами на территории РФ

Каждый год увеличиваются объемы потребления смазочных материалов и, как следствие, растут объемы отработанных масел, которые необходимо утилизировать, что является сложной технологической и экологической проблемой. ОМ относится к категории опасных отходов, является источником загрязнения окружающей среды. Его нельзя сливать в мусорные баки, канализацию или на землю. Отработанные масла не растворимы, химически устойчивы и могут содержать токсические химические соединения и тяжелые металлы. В естественных условиях масло разлагается в течение длительного времени.

В европейских странах ко многим производителям предъявляют требования, в соответствии с которыми по завершении жизненного цикла того или иного товара производитель должен способствовать его сбору и переработке, используя собственные технологические возможности. Однако при переработке отработанных моторных масел совместно с нефтью на нефтеперерабатывающих заводах возникают сложные технические проблемы, поскольку присадки, содержащиеся в маслах, могут нарушать технологический режим производства масел в целом, а также работу нефтеперерабатывающего оборудования в частности.

Если учесть что, 1 млн. автомобилей потребляет около 200 тыс. т/год смазочных масел, то легко представить, какую важность приобретает рациональное и экономное расходование нефтепродуктов.

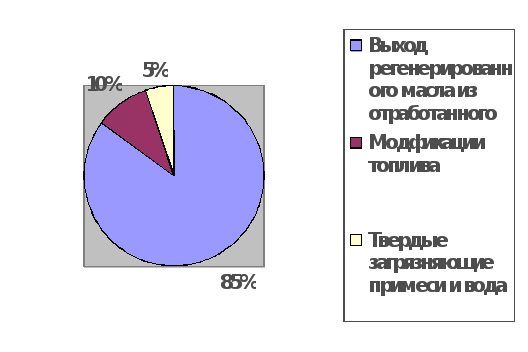

Эффективным способом утилизации отработанных масел является их регенерация с целью восстановления первоначальных свойств. Материальный баланс процесса регенерации представлен на рис. 1.[1]

Рис. 1. Выход продуктов после регенерации отработанного масла.

По данным на 2011г. доля вторичного использования отработанных масел не превышает 35%.

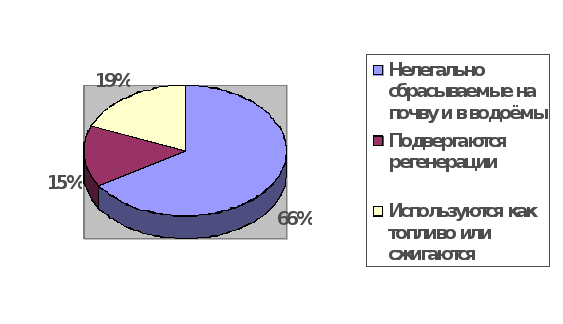

В России в 2010г. потребление смазочных масле составляло 7,7 млн т, при этом было собрано только 2,62 млн т, а переработке подвергалось примерно 15 %, или 5,1 % общего объема потребления(рис.2).[1]

Рис. 2. Степень использования отработанных масел.

Загрязнения моторных масел

В настоящее время все производимые масла подразделяются на восемь основных групп:

-гидравлические масла (предназначены для систем гидропривода и гидроуправления разных видов машин и техники);

-индустриальные масла (используются в современных гидравлических системах металлорежущих станков, автоматических линий, тяжелых прессов, строительных, дорожных машин и другого промышленного оборудования);

-моторные (применяются для бензиновых и дизельных двигателей);

-трансмиссионные (предназначены для смазывания всех типов передач автомобилей и другой мобильной техники);

-судовые (применяются для смазывания главных и вспомогательных тронковых дизелей судов морского транспортного, промыслового и речного флота);

-энергетические (сфера применения: паровые турбины, центробежные, турбокомпрессорные, поршневые и ротационные компрессоры различного назначения);

-осевые (используются для смазывания подвижного состава железнодорожного транспорта);

-редукторные (применяются при смазывании зубчатых передач и других элементов промышленного оборудования).

В процессе работы масло претерпевает всевозможные изменения, сказывающиеся на его качестве и первоначальных свойствах. Характер этих изменений зависит от условий работы, первичных качеств масла, кратности использования его в машинах и длительности воздействия различных факторов в рабочих условиях.

Типичный состав отработанного масла, % по массе:

- 39 - 47 масла;

- 0.3 – 9 жидких продуктов окисления;

- 8 – 23 топливных фракций;

- 5 – 47 воды;

- 1.4 – 56 смол, асфальтенов;

- 3 – 5 осадка (окалина, улеродистые частицы, фосфаты и карбонаты кальция).

Механические загрязнения в моторных маслах, применяемых для смазки поршневых двигателей, вызывают повышенный износ сопряженных деталей двигателя, в первую очередь коренных и шатунных шеек коленчатого вала. Абразивному износу при воздействии содержащихся в масле загрязнений подвергаются также гильзы цилиндров, поршни, подшипники коленчатого вала. Кроме абразивного воздействия на детали цилиндро-поршневой группы и кривошипно-шатунного механизма двигателя, содержащиеся в масле частицы загрязнений засоряют каналы для подвода масла к местам смазки, забивают маслоочистительные устройства (фильтры .и центрифуги) системы смазки, вызывают нарушение температурного режима работы двигателя, способствуют увеличению нагара в цилиндрах двигателя и осадков в его картере. В газотурбинных авиационных двигателях роторы турбины и компрессора опираются на подшипники качения, обладающие по сравнению с подшипниками скольжения меньшим коэффициентом трения, поэтому абразивный износ этих деталей твердыми частицами загрязнений, содержащихся в смазывающем масле, при прочих равных условиях несколько меньше, чем в поршневых двигателях. Однако высокие динамические нагрузки в узлах вращения газотурбинных двигателей вызывают значительный износ деталей подшипников при попадании в масло загрязнений, что может привести к заклиниванию и разрушению. Кроме непосредственного воздействия на сопряженные поверхности вращающихся деталей, частицы загрязнений, даже не попавшие на поверхности качения, могут нарушать смазывающую пленку масла между этими поверхностями, что увеличит их фрикционный износ, приведет в конечном итоге к заклиниванию и разрушению подшипников.

Содержащиеся в маслах загрязнения забивают масляные фильтры и маслоподводящие каналы системы смазки, что ухудшает смазку и нарушает температурный режим соответствующих узлов и агрегатов, двигателя, так как ухудшается теплоотвод. Присутствующие в масле частицы загрязнений в виде металлических опилок и стружек повышают его способность к пенообразованию, так как эти частицы вступают в химические реакции с органическими кислотами, образуя маслорастворимые соли, которые придают стабильность воздухомасляной эмульсии. Частицы некоторых металлов являются также катализатором окислительных процессов в масле. Присутствие в маслах воды и воздуха вызывает интенсификацию коррозионных процессов, повышает склонность масла к пенообразованию и окислению, снижает его смазывающую способность.

Масла, применяемые для двигателей внутреннего сгорания, не только смазывают трущиеся поверхности и отводят тепло, но и создают затвор между поверхностями цилиндров и поршневыми кольцами, препятствуя прорыву газов из цилиндров в картер. Изменения вязкости таких масел при разбавлении тяжелыми фракциями горючего имеет большое значение.

Содержание в масле более 10% бензина считается недопустимым, так как при этом сильно увеличивается износ двигателя.[2,3]

Растворимыми в масле продуктами загрязнения являются смолы, низкомолекулярные органические кислоты, минеральные кислоты, некоторые соли и др. Нерастворимыми – углеродистые продукты (карбены, коарбоиды, сажа), минеральная пыль, продукты износа деталей и др. Асфальтены могут при некоторых условиях выпадать из раствора, переходя в нерастворимую фазу загрязнения. Асфальто-смолистые продукты, обладая способностью адсорбироваться на поверхности твердых углеродистых и неорганических частиц, могут выпадать вместе с ними в осадок и задерживаться обычными фильтрами.

Нерастворимые в масле продукты загрязнения, включая асфальтены называются загрязняющими примесями.

В табл. 2.1 приведен состав загрязняющих примесей в отработавшем масле различных двигателей.[7]

Таблица 2.1

Состав загрязняющих примесей в отработанном масле в %

|

Загрязняющие примеси |

Карбюраторные двигатели |

Дизели |

Газовые двигатели |

|

Асфальтены (количество в %): Минимальное…………………. Максимальное………………… Среднее………………………... Карбены, карбоиды и сажа (количество в %): Минимальное………………… Максимальное………………... Среднее……………………….. Несгораемые (количество в %): Минимальное………………… Максимальное………………... Среднее………………………..

|

5 30 19

37 85 70

4 38 11 |

3 10 8

80 90 85

4 17 8

|

18 38 27

17 29 24

42 58 49 |

Из таблицы видно, что загрязняющие примеси в отработанном масле – углеродистые (карбены, карбоиды и сажа) и составляют до 90% всех примесей.

От 80 до 90% органических частиц загрязнения имеют диаметры около 0.8-2.0 мкм.[7] Это свидетельствует о их высокой дисперсности и указывает на то, что отработанные масла представляют собой углеродисто-масляную суспензию.

Согласно ГОСТ 21046–75 отработанные нефтепродукты, используемые предприятиями народного хозяйства для собственных нужд, собирают по маркам, сортам, группам или подгруппам в соответствии с нормативно-технической документацией. Отработанные нефтепродукты, сдаваемые организациям нефтепродуктообеспечения, подразделяют на группы, указанные в табл. 1. |

|

|

|

Группа |

Состав отработанных нефтепродуктов |

Основные направления использования |

|

ММО |

Отработанные моторные (для авиационных поршневых, карбюраторных и дизельных двигателей), компрессорные, вакуумные и индустриальные масла, соответствующие требованиям табл. 2 |

Сырье для регенерации; взамен других нефтепродуктов |

|

МИО |

Отработанные индустриальные масла и рабочие жидкости для гидросистем, газотурбинные, приборные, трансформаторные и турбинные масла, соответствующие требованиям табл. 2 |

Сырье для регенерации и очистки; взамен других нефтепродуктов |

|

СНО |

Смеси отработанных нефтепродуктов; нефтяные промывочные жидкости; масла, применявшиеся при термической обработке металлов, цилиндровые, осевые, трансмиссионные масла, масла для прокатных станов, масла, извлекаемые из отработанных нефтяных эмульсий; смеси нефти и нефтепродуктов, собранные при зачистке средств хранения, транспортирования и извлекаемые из очистных сооружений и нефтесодержащих вод |

Сырье для нефтепереработки, в качестве компонента котельного топлива; взамен других нефтепродуктов |

|

Отработанные нефтепродукты, сдаваемые организациям нефтепродуктообеспечения, по физико-химическим показателям должны соответствовать требованиям и нормам, указанным в табл. 2. |

|

Т а б л и ц а 2 |

|

Наименование показателя |

Норма для группы | ||

|

ММО |

МИО |

СНО | |

|

1. Условная вязкость при 20°С, с, или |

Св.40 |

13-40 |

- |

|

кинематическая вязкость при 50°С, мм2/с (сСт) |

Св.35 |

5-35 |

- |

|

2. Температура вспышки, определяемая в открытом тигле,°С, не ниже |

100 |

120 |

- |

|

3. Массовая доля механических примесей, %, не более |

1 |

1 |

1 |

|

4. Массовая доля воды, %, не более |

2 |

2 |

2 |

|

5. Содержание загрязнений |

Отсутствие | ||

|

6. Массовая доля фракций, выкипающих до 340°С, %, не более |

10 |

10 |

- |

|

7. Температура застывания фракций, выкипающих выше 340°С, °С, не выше |

-10 |

-10 |

- |

|

8. Плотность при 20°С, кг/м3, не более |

905 |

- |

- |

Методы регенерации отработанных масел.

Эффективным способом утилизации отработанных масел является их регенерация с целью восстановления первоначальных свойств.

Начальным этапом регенерации отработанных масел является восстановление их потребительских свойств с использованием физических, физико-химических и химических методов. Обычно придерживаются следующей последовательности этапов их применения: механический(для удаления из масла свободной воды и твердых загрязнений), теплофизический (выпаривание, вакуумная перегонка) и физико-химический (коагуляция, адсорбция).

Физические методы позволяют удалять из масла твердые частицы загрязнений, капли воды и частично смолистые и коксообразные вещества. Масла обрабатываются с использованием гравитационных, центробежных, электрических магнитных и вибрационных сил, в процессе фильтрования, водной промывки, выпаривания и вакуумной дистилляции.

К физико-химическим методам, используемым для регенерации отработанных масел, относятся коагуляция, адсорбция, селективное растворение содержащихся в масле соединений, ионно-обменная очистка.

Химические методы очистки основаны на взаимодействии загрязняющих веществ отработанных маслах с реагентами, способствующими их нейтрализации, деструкции и извлечению из обрабатываемых материалов. К ним относятся кислотная и щелочная очистка, окисление кислородом, гидрогенизация, а также осушка и очистка от загрязнений с помощью оксидов, карбидов и гибридов металлов. Наиболее часто используются: сернокислотная очистка, гидроочистка и обработка гидридами натрия.