130875

.pdfМинистерство сельского хозяйства Российской Федерации

ФГБОУ ВО «Вологодская государственная молочнохозяйственная академия имени Н.В. Верещагина»

Технологический факультет

Кафедра технологического оборудования

Устройство, монтаж и эксплуатация фасовочного автомата Элопак P-S70

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

для самостоятельной работы студентов по направлениям подготовки бакалавров:

15.03.02 – Технологические машины и оборудование, 19.03.03– Продукты питания животного происхождения.

Вологда – Молочное 2015

УДК 637.1.026 ББК 36.95

У824

Составители:

доцент кафедры технологического оборудования

Е.В. Данилова,

старший преподаватель кафедры технологического оборудования

А.В. Кузьмин

Рецензенты:

доцент кафедры технологического оборудования Ю.В. Виноградова, главный инженер ОАО «УОМЗ ВГМХА» В.П. Черник

У824 Устройство, монтаж и эксплуатация фасовочного автомата Элопак P-S70: методические указания/ Сост. Е. В. Данилова, А. В. Кузьмин.– Вологда – Молочное: Вологодская ГМХА, 2015. – 17 с.

Методические указания для самостоятельной работы составлены в соответствии с требованиями государственного образовательного стандарта высшего профессионального образования к минимуму содержания и уровню подготовки специалистов и бакалавров.

Данные указания предназначены для овладения знаниями и навыками при выполнении работы на фасовочном автомате. Рассматриваются обзор способов фасовки молочных продуктов, устройство и принцип действия автомата Pure Pack P- S70 (Элопак).

Печатается по решению редакционно-издательского совета Вологодской государственной молочнохозяйственной академии имени Н.В. Верещагина.

УДК 637.1.026 ББК 36.95

© Данилова Е.В., Кузьмин А.В., 2015

2

© ФГБОУ ВО Вологодская ГМХА, 2015

3

В в е д е н и е

Для фасования и упаковывания молочных продуктов применяют оборудование периодического и непрерывного действия, в котором продукт последовательно дозируют в тару и упаковывают. Под дозированием понимают отмеривание, выдачу и наполнение тары или упаковки определенным количеством продукта.

Конструкция машин и устройств для дозирования зависит от физикохимических свойств и вида дозируемых веществ, массы или объема дозы и требуемой точности.

Дозирование может быть объемным, весовым, штучным или по заданному уровню отмериваемой жидкости. Жидкие молочные продукты дозируют по уровню, объему или массе; вязкие и вязкопластичные – по объему или массе; сыпучие и твердые – по массе или штучно. Объемное дозирование выполняется более простыми, надежно работающими механизмами и более производительно, чем весовое.

Дозирование продукта осуществляют самотеком или под давлением с использованием одноили многоканальных дозаторов с независимой регулировкой дозы по каждому каналу.

К дозировочному оборудованию предъявляют высокие требования. Отмеривание дозы должно производиться с точностью, разрешаемой технологией производства или технической документацией.

Дозировочные машины и устройства должны выполнять операции отмеривания автоматически и иметь приспособления, регулирующие величину дозы до требуемой точности.

По виду применяемого упаковочного материала различают автоматы для розлива и упаковки продукта в тару: комбинированную (картон, полиэтилен, алюминиевая фольга), полимерную, полимерную термоформуемую, стеклянную и металлическую (закаточные машины).

В полимерную тару фасуют практически все виды молочной продукции, в стеклянную – жидкие и вязкие молочные продукты (молоко, кисломолочные продукты), а в металлическую – вязкие (сгущенное молоко) и сыпучие.

Упаковывание молочных продуктов заключается в последовательном выполнении операций по обработке тары и упаковочного материала до и

4

после дозирование в них продукта. Молочные продукты упаковывают в два вида тары: потребительскую и транспортную.

Потребительская тара может быть одно-, двух- и трехсекционной.

Ее изготавливают в автоматах непосредственно перед дозированием продукта (выдувание полимерных бутылок, формирование бумажных пакетов и т.п.), или она может быть готовой (стеклянные бутылки, металлические банки, полимерные стаканчики и др.).

Взависимости от вида движения, которое совершает тара с продуктом при упаковке, упаковочные машины и автоматы подразделяют на две основные группы.

Если тара с продуктом при упаковке совершает линейное поступательное движение, такие машины называют машинами линейного типа, а если вращательное – машинами роторного типа.

По числу выполняемых операций различают упаковочные машины и агрегаты.

Вмашинах продукт только упаковывают, а агрегаты выполняют формование тары, дозирование и упаковывание.

Высокопроизводительные машины и автоматы для фасования и упаковывания оснащаются системами мойки и стерилизации продуктового тракта, включая дозаторы и сопла.

Оборудование для фасования и упаковывания представляет собой машины, состоящие из взаимосвязанных исполнительных механизмов, которые последовательно выполняют следующие функции: изготовление тары (формирование и сварка пакетов, коробочек и др.), изготовление колпачков, приваривание алюминиевых крышек и платинок, дозирование (розлив) продукта, закрывание (нахлобучивание) полимерной крышки, укупорка, завертывание, закатка и т.п.

Всвязи с этим основным условием эффективной работы оборудования для фасования и упаковывания является синхронизация действия исполнительных механизмов, что достигается устройством приводного, распределительного механизмов и механизма транспортирования, а также соответствующей блокировкой, предотвращающей работу всех исполнительных механизмов при отсутствии тары в соответствующей позиции.

1 КОНСТРУКЦИЯ И ПРИНЦИП ДЕЙСТВИЯ

ФАСОВОЧНОГО АВТОМАТА PURE PACK P-S70 (ЭЛОПАК)

Автомат Pure Pack P-S70 (Элопак) был разработан в США и является двухходовой упаковочной машиной для фасования и упаковки жидких молочных продуктов в картонные упаковки вместимостью 250, 500 или 1000 мл с производительностью до 7 тысяч наполненных и герметизированных упаковок в час.

5

Таблица 1 – Техническая характеристика автомата Pure Pack P-S70

Наименование показателя |

Величина |

Модель |

PS 70 |

Давление воздуха, кПа |

620 |

Расход воздуха, нл/мин |

800 |

Напряжение, В |

380 |

Количество фаз |

3 |

Частота тока, Гц |

50 |

Сила тока, А |

55 |

Масса машины, кг |

7 000 |

Р и с. 1. Внешний вид автомата Pure Pack P-S70 (Элопак)

Автомат (рис. 1) устанавливается на полу с уклоном от передней части (конец магазина) к задней (выпуск упаковок), равным ½ дюйма (12,7 мм).

Рабочее пространство вокруг автомата должно составлять не менее 1 м для возможности открытия дверей и не менее 107 см перед электрическим контрольным щитом; просвет над самой высокой точкой установки – не менее 30 см.

Оператор обслуживает машину, стоя на полу рядом с питателем. Пульт управления и контрольно-измерительные приборы автомата расположены в одной зоне. Защитные заграждения обеспечивают максимальную защиту от движущихся частей и отвечают нормам техники безопасности.

6

При необходимости (например, при повреждении и застревании пакетов) привод можно остановить одной из кнопок аварийного останова, находящихся в четырех различных точках машины.

Блокирование работы машины происходит при открывании боковых дверей. При работе в режиме регулирования блокировка приводного механизма при открывании дверей отключается.

Р и с. 2. Схема расположения основных узлов автомата Pure Pack P-S70 (вид сверху): 1 – узел загрузки заготовок; 2 – перенос заготовок на оправки карусели; 3 – разогрев внутреннего слоя заготовки; 4 – предварительное формование дна пакета; 5 – запечатывание дна; 6 – проверка наличия пакета, перенос пакета на транспортер, простановка даты; 7 – предварительное формование верхнего края пакета; 8 – фасование продукта; 9 – удаление пены и выполнение ската верхней части пакета; 10 – разогрев верхней

кромки пакета; 11 – заваривание верхней кромки пакета; 12 – бак с продуктом

Оператор загружает сложенные картонные заготовки для пакетов с защитным покрытием (высечки) в два приемных устройства (1, рис. 2), которые расположены в торце установки. Поддерживающие вертикальные штанги в каждом приемном устройстве (магазине) крепятся тремя горизонтальными ведущими стержнями. К штангам крепятся толкатели, которые с помощью пружин перемещают заготовки в рабочую зону автомата.

С помощью пяти вакуумных дисков открывателей, расположенных на вертикальной пластине, закрепленной на верхнем и нижнем пальцах, ближняя к ним заготовка вынимается из магазина и с помощью раскрывателя (вертикальных пластин, расположенных под углом друг к другу и вертикального уголка) раскрывается из плоского состояния (рис. 3).

Манипуляторы (вакуумные перемещатели) продолжают вращаться по часовой стрелке, отходят от боковой поверхности заготовки для нарушения вакуума, а затем снова приближаются к поверхности заготовки, чтобы она не сместилась относительно оправки.

7

Вертикальный толкатель поднимает заготовку и надевает ее на металлическую оправку, которая представляет собой полый стальной параллелепипед, закрепленный на двух вертикальных штоках. Во время работы автомата внутрь оправок по вертикальным трубкам подается проточная ледяная вода для защиты оправок от перегрева.

Ри с. 3. Перенос картонной заготовки из магазина на оправку:

а– держатель перемещается к магазину, б – вакуумные диски достают из магазина крайнюю заготовку, в – заготовка начинает раскрываться, г – заготовка полностью раскрыта, вакуум в дисках нарушен, д – манипулятор приближается к заготовке, е – заго-

товка перемещается вверх вдоль дисков манипулятора;

8

1 – магазин с заготовками; 2 – крайняя заготовка; 3 – вакуумный диск; 4 – раскрыватель;

5 – вертикальный вал держателя

Оправки закреплены верхними концами штоков на карусели, которая вращается по часовой стрелке с кратковременными остановками, во время которых выполняются технологические операции. Поскольку весь приводной механизм автомата работает от одного электродвигателя, то остановки для выполнения всех операций происходят синхронно.

Всего на карусели, входящей в состав устройства заваривания нижней части картонной заготовки, закреплено 8 пар оправок. Во время первой остановки напротив первого магазина надевается одна заготовка (на левую оправку из пары), затем карусель делает шаг и останавливается. Из второго магазина надевается заготовка на правую оправку; происходит дальнейшее движение карусели.

Для сваривания дна пакета нижние створки заготовки, выступающие снизу под нижним торцом оправки, обдуваются изнутри горячим (427ºС) воздухом для разогрева слоя полиэтилена (3, рис. 2) и после следующего шага карусели складываются по размеченным заранее сгибам (4, рис. 2). Плашки (2, рис. 4) узла подгибания и прижимания крепятся на крыльях (4, рис. 4); они совершают движение к центру заготовки, а затем наружу и обеспечивают правильность складывания створок заготовки.

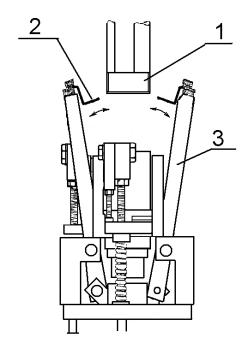

Р и с. 4. Узел подгибания нижнего края заготовки: 1 – оправка; 2 – плашки; 3 – крылья подворачивателя

Приводной рычаг поднимает штамп и запечатывает дно пакета. Нижние края заготовки с разогретым слоем полиэтилена оказываются зажатыми между нижним торцом оправки и подушкой (штампом) (5, рис.

9

2), образуя плоское дно пакета. Один штамп запечатывает сразу две заготовки, расположенные рядом, на смежных оправках. Операция прижатия дна повторяется в течение двух шагов карусельного транспортера и совмещается с охлаждением расплавленного полимерного покрытия для его быстрого затвердевания и образования прочного шва.

После изготовления пакетов они резиновыми вакуумными дисками съемного механизма (перемещателя), закрепленными на вертикальных полых стержнях, снимаются вниз с последней пары оправок во время шаговой остановки карусели и переносятся на продольный прямолинейный горизонтальный транспортер, который останавливается синхронно с каруселью. Происходит контроль наличия пакетов на оправках карусельного и линейного транспортеров (6, рис.2). Если пакет не снят с оправки, на нее не будет надеваться новая заготовка. Если пакет отсутствует на линейном транспортере, то на соответствующих шагах не будет производиться розлив продукта, но автомат при этом не прекращает работу. Затем на верхнюю кромку пакета снаружи при помощи струйного принтера наносится дата изготовления продукта.

Прямолинейное движение пакетов с остановками в рабочих зонах автомата при простановке даты, фасовке и упаковке осуществляется за счет шагового движения толкателей (вертикальных пластин, охватывающих вертикальные ребра пакета снаружи), зафиксированных на двух боковых цепных транспортерах. Пакет при этом скользит по направляющей поверхности рабочего стола (двум горизонтальным рейкам). Положение реек (7, рис. 9) по высоте при смене объема упаковки можно изменять поворотом правой рукоятки, расположенной под второй справа застекленной дверцей.

На следующем этапе происходит предварительное формование верхнего края двух пакетов (7, рис. 2). Опорные стойки (штоки) узла подворачивания верхней части пакета опускаются, частично входя в пакет (до горизонтальной насечки верхней части заготовки), затем крылья подворачивателя вращаются внутрь, образуя в верхней части пакета «гребешок» (рис. 5). Опорные стойки должны быть расположены выше верхнего края заготовок перед началом движения конвейера. С помощью кронштейна на этих же стойках крепится вторая часть узла подворачивания

– повторитель (рис. 6), состоящий из вертикальной плиты 2, складывающей верхнюю часть пакета, и двух наклонных пластин 1, сближающих переднюю и заднюю верхние створки пакета, что уменьшает разбрызгивание продукта при следующей операции.

10