- •Введение

- •1. Основные свойства и классификация строительных материалов

- •1.1. Свойства строительных материалов

- •1.2. Физические свойства

- •1.3. Свойства материалов по отношению к воздействию воды

- •1.4. Теплотехнические свойства

- •1.5. Механические свойства

- •1.6. Классификация строительных материалов

- •1.7. Нормативно-справочная литература по испытаниям и применению строительных материалов

- •2. Природные каменные материалы и технология их получения

- •2.1. Понятие о минералах и горных породах

- •Горной породой называют минеральную массу, состоящую из одного минерала (мономинеральная порода) или нескольких минералов (полиминеральная порода).

- •2.2. Классификация горных пород по происхождению

- •2.3. Классификация и виды природных каменных

- •Дорожные каменные материалы

- •Жаростойкие и химически стойкие материалы и изделия

- •2.4. Технология получения строительных материалов из горных пород

- •2.5. Защита каменных материалов от воздействия окружающей среды

- •3. Керамические материалы и технология их приготовления

- •Общие сведения о керамических материалах

- •Добавки к глинам

- •Общая технология производства керамических изделий

- •Виды керамических материалов

- •4. Минеральные вяжущие вещества

- •4.1. Классификация минеральных вяжущих. Общие сведения

- •4.2. Воздушные вяжущие, сырье для их приготовления, технология получения, свойства и применение в строительстве

- •Известь строительная воздушная

- •4.3. Гидравлические вяжущие, сырье и технология их получения

- •4.4. Основные минералы портландцемента и их соотношение.Твердение цемента. Марки и виды цемента. Применение в строительстве

- •5. Бетон и железобетон

- •5.1. Бетоны и их классификация. Свойства бетонной смеси и бетона

- •5.2. Добавки в бетон. Требования к минеральным материалам. Расчет состава бетона Добавки в бетон

- •5.3. Технология изготовления бетонных изделий и виды бетонов

- •5.4. Железобетон. Номенклатура изделий и технология их изготовления

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения

- •6.1. Строительные растворы, их классификация

- •И технология изготовления

- •6.2. Изделия на основе извести и магнезиальных вяжущих веществ

- •6.3. Изделия на основе гипсовых вяжущих и технология их изготовления

- •6.4. Асбестоцементные изделия и технология их изготовления

- •7. Органические вяжущие вещества, материалы и изделия на их основе

- •7.1. Битумные и дегтевые вяжущие вещества

- •7.2. Материалы на основе битумов и дегтей, технология их изготовления и применения в строительстве

- •7.3. Классификация полимеров и технология их получения

- •Полимеризационные полимеры (Класс а)

- •Поликонденсационные полимеры (Класс б)

- •7.4. Пластические массы, их состав и классификация

- •7.5. Способы получения строительных изделий из пластмасс

- •7.6. Полимерные строительные материалы

- •Кровельные и гидроизоляционные материалы

- •Санитарно-технические изделия

- •8.2. Органические теплоизоляционные материалы и технология их изготовления

- •8.3. Неорганические теплоизоляционные материалы

- •8.4. Смешанные теплоизоляционные материалы и изделия

- •8.5. Свойства древесины как строительного материала

- •К недостаткам древесины как строительного материала можно отнести анизотропность, гигроскопичность, загниваемость, сгораемость, пороки древесины.

- •Коэффициент объемной усушки определяют по формуле

- •8.6. Виды лесоматериалов, применяемых в строительстве, и технология переработки древесины

- •8.7. Защита древесины в строительстве

- •9. Металлы и сплавы. Стекло и расплавы

- •9.1. Металлы и сплавы. Технология их получения

- •9.2. Применение металлов в строительстве и защита их от коррозии

- •9.3. Изделия на основе минеральных расплавов и технология их получения

- •Листового строительного стекла:

- •Изделия из стекла

- •Каменное и шлаковое литье

- •10. Лакокрасочные составы и клеи

- •10.1. Пигменты и наполнители

- •10.2. Связующие вещества и разбавители

- •Лаки эпоксидные состоят из растворов эпоксидных смол и отвердителей. Применяют для окраски деревянных, металлических и бетонных поверхностей.

- •10.3. Красочные составы

- •10.4. Клеи, их классификация, составы и применение

- •1. Основные свойства и классификация строительных материалов.

- •2. Природные каменные материалы и технология их получения.

- •3. Керамические материалы.

- •4. Минеральные вяжущие вещества.

- •5. Бетон и железобетон.

- •6. Искусственные материалы на основе минеральных вяжущих веществ и технология их получения.

- •7. Органические вяжущие вещества, материалы и изделия на их основе.

- •8. Тепло- и звукоизоляционные материалы. Древесина и изделия из нее.

- •9. Металлы и сплавы. Стекло и расплавы.

- •Лакокрасочные составы и клеи

- •Оглавление

4.3. Гидравлические вяжущие, сырье и технология их получения

Свойствами

твердения в водной среде обладают тонко

измельченные вещества, которые имеют

в своем составе преимущественно окиси

кальция (СаО)

с кремнеземом

![]() ,

глиноземом

,

глиноземом

![]() или с окислом железа

или с окислом железа

![]() .

Такие соединения соответственно называют

силикатами

.

Такие соединения соответственно называют

силикатами

![]() ,

алюминатами

,

алюминатами

![]() ферритами

ферритами

![]() и алюмоферритами кальция

и алюмоферритами кальция

![]() .

.

Получить указанные выше соединения можно двумя способами – обжигом горных пород и путем смешивания извести и веществ, имеющих активные кислотные окислы.

Обжигом горных пород или искусственных смесей, состоящих из углекислого кальция и глины, получают гидравлическую известь, портландцемент, глиноземистый цемент. Рассмотрим портландцемент и его разновидности.

Портландцемент

– основной материал в современном

промышленном, гражданском, гидротехническом

и дорожном строительстве. Портландцементом

называют гидравлическое вяжущее

вещество, получаемое тонким измельчением

обожженной до спекания смеси глины и

известняка или горной породы – мергеля.

Спекшуюся сырьевую смесь, имеющую вид

мелких камневидных зерен, называют

клинкером. Тонко измельченный клинкер

при затворении водой очень быстро

схватывается, что затрудняет возможность

его практического использования. Для

замедления сроков схватывания

портландцемента к нему добавляют при

помоле гипс с таким расчетом, чтобы

содержание гипса в цементе в пересчете

на

![]() было не менее 1,5 и не более 3,5%.

было не менее 1,5 и не более 3,5%.

Основными операциями при производстве портландцемента являются: получение из сырьевой смеси клинкера и последующее его измельчение с гипсом и добавками.

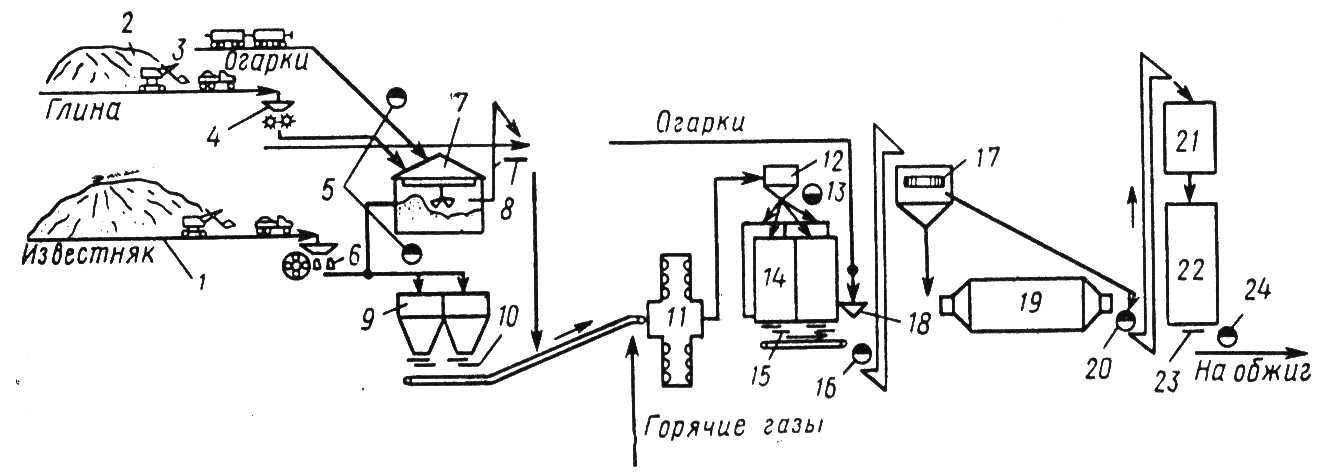

Производство портландцемента в нашей стране осуществляют двумя способами: сухим и мокрым. При первом способе (рис. 16) сырьевую смесь приготавливают следующим способом: сырьевые материалы (известняк и глина) высушиваются, а затем измельчаются и смешиваются

Рис. 16. Технологическая схема приготовления сырьевой смеси для производства цемента по сухому способу:

1 – карьер известняка; 2 – карьер глины; 3 – вагоны с огарками; 4 – валковая дробилка; 5, 13, 16, 20, 24 – контрольные станции определения химсостава; 6 – щековая дробилка; 7 – склад; 8, 10, 15, 23 – дозаторы по массе; 9 – бункера; 10 – мельница; 12 – циклон; 14 – промежуточные силосы; 17 – центробежные сепараторы; 18 – бункер-весоизмеритель; 19 – шаровая мельница; 21 – гомогенизационный силос; 22 – запасной силос.

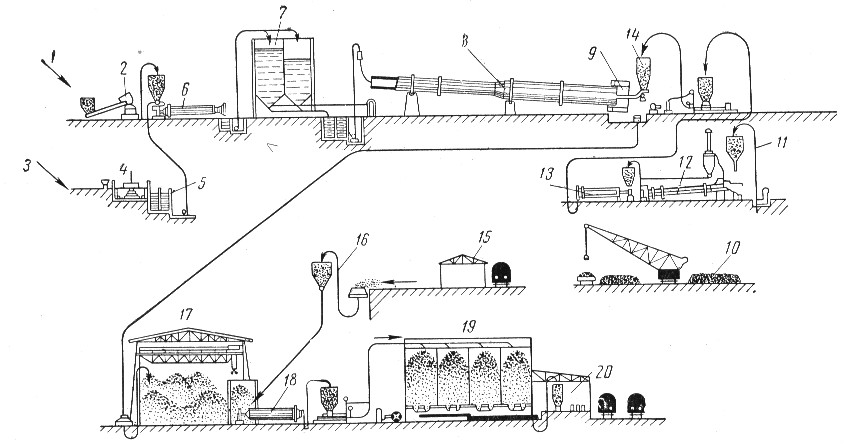

Мокрый способ (рис.17) сводится к измельчению сырьевых материалов с водой. Независимо от применяемого способа производства всегда стремятся получить по возможности наиболее тонкую и однородную сырьевую смесь, что определяет хорошее качество цемента, так как с увеличением степени дисперсности реагирующих веществ и с повышением полноты их смешения между собой быстрее и полнее идут реакции при обжиге. На отечественных заводах наиболее распространен мокрый способ, хотя по расходу топлива он менее выгоден.

Рис 17. Схема производства портландцемента по мокрому способу:

1 – глиноболтушка; 2 – подача воды; 3 – подача глины; 4 – подача известняка; 5 – дробилка; 6 – сырьевая мельница; 7 – шлам-бассейн; 8 – вращающаяся печь; 9 – холодильник; 10 – подача угольной пыли в печь; 11 – элеватор для подачи угля; 12 - сушильный барабан; 13 – склад угля; 14 – мельница для угля; 15 – склад гипса; 16 – элеватор для подачи гипса; 17 – склад клинкера; 18 – трубная мельница; 19 – склад для цемента; 20 – упаковка цемента.

Схема получения портландцемента по мокрому способу заключается в следующем. Глину предварительно превращают в жидкий глиняный шлам, после чего подают в сырьевую мельницу, куда одновременно поступает дробленый известняк. Глину и известняк подают в мельницу в строго определенной пропорции.

После помола сметанообразная смесь известняка, глины и воды (шлам) направляется в шламбассейн, где происходит корректировка химического состава шлама и тщательное его перемешивание. В шламе содержится примерно 75% известняка и 25% глины (в перечете на сухое вещество). Из бассейна шлам поступает в обжигательную вращательную печь диаметром 3,6 – 5 м, длиной 150 – 185 м, наклоненную под некоторым углом к горизонту, примерно 35 . Наклон барабана обеспечивает при его вращении определенное продвижение материала в сторону нижнего конца.

Шлам подают со стороны поднятой части, а топливо в виде газа или угольной пыли выдувается вентилятором со стороны нижней части. Топливо сгорает вблизи его подачи, где развивается наиболее высокая температура (до 1520 С), которая необходима для спекания клинкера и образования клинкерообразующих минералов (рис. 18).

Рис. 18. Вращающаяся печь для обжига и получения цементного клинкера:

1 – дымосос; 2 – питатель для подачи шлама; 3 – барабан; 4 – привод; 5 - вентилятор для подачи топлива; 6 – холодильник.

По

мере продвижения сырьевых материалов

в сторону высоких температур вначале

испаряется вода из шлама, затем выгорают

органические примеси, содержащиеся в

сырье, а при температуре 1000 - 1100

С

известняк разлагается на окись кальция

и углекислый газ. Последний удаляется

с дымовыми газами, а окись кальция

вступает в химическое взаимодействие

с окислами, составляющими глину

![]() образуя клинкерные минералы (алит,

белит, целит, алюмоферрит и RO-фазу).

образуя клинкерные минералы (алит,

белит, целит, алюмоферрит и RO-фазу).

После зоны обжига клинкер в виде серых очень твердых, спекшихся шариков поступает в холодильник, где охлаждается потоком холодного воздуха. Следующая за обжигом технологическая операция производства портландцемента – это помол, при котором происходит тонкое измельчение клинкера совместно с гипсом и активными добавками. Помол производится в шаровых мельницах, откуда цемент выходит нередко с температурой свыше 100 С. Для охлаждения его направляют в силосы, откуда через 7 – 14 дней направляют на стройки навалом или в бумажных мешках.