3068

.pdf

система. На экран выводится «прицел» (круг с перекрестием), в который при выполнении статической настройки рабочий должен привести вершину отображаемого резца. В начальный момент круг прицела отображается красным цветом, а при достижении требуемой точности, когда вершина инструмента попадает в заданную точку, цвет круга меняется на белый.

2. Подсказки, направленные на безусловное выполнение в требуемой последовательности основных и вспомогательных переходов, заданных в операционной технологии на данную деталь. Эти подсказки система выводит на экран фрагментами текстовых файлов, например, «Установить заготовку в центрах, зажать кулачками». Подтверждение выполнения этих подсказок дает сам рабочий при нажатии кнопки «готов». После этого система текстовым файлом определяет следующий переход и позволяет рабочему перейти к его выполнению.

В режиме «мастер» система осуществляет постоянный контроль за обработкой, выполняемой квалифицированным рабочим при изготовлении данных деталей. На экране высвечивается контур заготовки, наложенный на контур готовой детали, и отслеживаются перемещения инструмента при снятии припуска. В процессе размерной настройки для согласования нолей отсчета координатных систем станка, инструмента, детали рабочий выбирает вспомогательные режимы «микроскоп» и «привязка», что позволяет осуществить размерную привязку к заготовке каждого из режущих инструментов с учетом выполнения пробных проходов.

На экране дисплея можно отображать отдельные участки зоны обработки, размеры которых при необходимости можно увеличивать или уменьшать. При команде «линза» на экран подается увеличенное изображение обрабатываемого участка и режущего инструмента с наложенной размерной сеткой (рис. 9.16). Линия 1 красного цвета соответствует нижнему предельномуотклонениюпрофилянарезаемой винтовой поверхности, линия 2 желтого цвета соответствует верхнему пре-

81

дельномуотклонениюпрофиля, линия3 белогоцветаотображаетизменяемыйконтурдетали. Справаотрезцаконтурпредставляет прорезанную винтовую поверхность, а с левой стороны – цилиндрическую поверхность заготовки. На экране отображаются также численные значения координат резца в мкм, отсчитываемые от принятых баз. Слева указывается поперечная координата X = –83.220, справа – продоль-

ная Z = 54.880.

Модернизация универсальных металлорежущих станков (токарных, фрезерныхидругих) путемоснащенияихсистемойпро-эмуляторзаклю- чается в установке датчиков, определяющих перемещения узлов станка по управляемым координатам, сопряжение датчиков через специальный интерфейс с компьютером, в который вводится комплект специального программного обеспечения. Наличие системы позволяет передавать на станки в электронном виде операционную технологию изготовления деталейипротоколироватьвреальномвременипроцессобработкисвыявлением проблемных переходов. Система про-эмулятор существенно облегчает рабочему изготовление сложных деталей, она может быть использована также для обучения рабочих с целью повышения их квалификации. Применение системы расширяет технологические возможности станочного оборудования и позволяет на 20 – 30 % повысить производительностьобработкизасчетсокращениявспомогательноговремени при изготовлении деталей.

Для сокращения вспомогательного времени, связанного с диагностикой состояния узлов станка, с текущей оценкой процесса обработки и состояния режущего инструмента, в станки встраивают элементы системадаптивногоуправления– датчикисилырезания, крутящихмоментов, упругихперемещений, температурыипотребляемоймощности. Информация, получаемая с этих датчиков, позволяет рабочему установить правильные режимы обработки, выбрать необходимое число проходов и своевременно заменить затупившийся режущий инструмент.

Совмещение во времени выполнения основных и вспомогательных переходов является важным резервом уменьшения продолжительности оперативноговременииповышенияпроизводительноститехнологических операций. Совмещение основных вспомогателных переходов может быть полным или частичным.

Такое технологическое решение широко применяют на станках полуавтоматах и автоматах в крупносерийном и массовом производ-

82

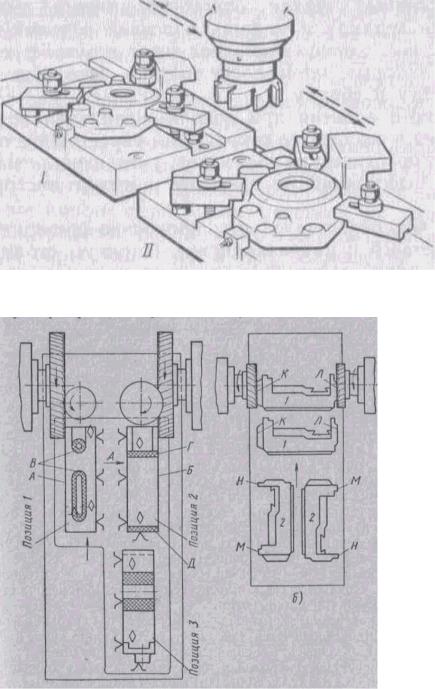

ствах. Наглядным примером этого является схема обработки отверстия зубчатого колеса на четырехпозиционном вертикальном сверлильнорасточном полуавтомате (см. рис. 1.3). На позиции 1 происходит установка и съем заготовки и одновременно с этим на позициях II, III, IV выполняются основные технологические переходы – сверление, зенкерование и развертывание отверстий в других заготовках.

В данном случае за время полного оборота стола, которое равно продолжительности цикла работы полуавтомата Тц, происходит изготовление четырех деталей. Это означает, что штучное время изготовленияоднойдеталисоставляетtшт = Тц/ 4. ОновключаетсуммумашинноговремениодногонаиболеепродолжительногопереходаТмаш ивспомогательного времени tв, которое затрачиваетсяна поворот стола от одной

позиции к другой tшт = Тмаш + tв.

Карусельно-фрезерные станки с круглым непрерывно вращающимся столом применяют для обработки корпусных деталей небольших размеров. Они имеют одну или несколько фрезерных головок с вертикальным расположением шпинделей для обработки горизонтальных поверхностей. При наличии на станке трех головок на первые две устанавливают фрезы диаметром 250...300 мм для чернового фрезерования, а на последнюю устанавливают фрезу диаметром 500...600 мм для чистового фрезерования. Обрабатываемые заготовки закрепляют

вприспособления, расположенные по периметру стола. Установка и съем заготовок выполняются вне зоны обработки одновременно с процессом резания, который осуществляется при непрерывном вращении стола. Близкое расположение заготовок обеспечивает возможность перекрытияучастковнавходеивыходефрез. Непрерывная, параллельнопоследовательная черновая и чистовая обработка заготовок при совмещении во времени основных и вспомогательных переходов позволяет получить высокую производительность.

Всерийном производстве на универсально-фрезерных станках

вцелях повышения производительности осуществляют совмещение основных и вспомогательных переходов путем выполнения обработки по «маятниковой» схеме (рис. 9.17). На столе станка в позициях I и II устанавливают два приспособления для обработки одинаковых заготовок. Во время фрезерования заготовки, установленной на позиции в одном конце стола, рабочий снимает деталь и устанавливает новую заготовку на позиции в другом конце стола. По окончании обработки заготовки в одной позиции стол на ускоренной подаче возвращают к дру-

83

гойпозиции, включаютрабочуюподачуиобрабатываюточереднуюзаготовку. Затем подобный цикл обработки повторяется.

Эффективным методом повышения производительности при обработке заготовок корпусных деталей на продольнофрезерных станках является фрезерование в перекладку. На столе станка устанавливают специальное многоместное приспособление, на котором обрабатываемые заготовки оказывают-

ся определенным образом ориентированными относительно стола станка и инструмента (рис. 9.18). Фрезерование в перекладку можно выполнять по схеме однопоточной (рис. 9.18, а) или двухпоточной (рис. 9.18, б) обработки. В первом случае заготовку обрабатывают в позиции 1 по поверхностям А и В; в позиции 2 – по поверхностям Б и Г; в позиции 3 – по поверхности Д. Во втором слу-

чае в двух позициях 1 обрабатывают поверхности К и Л, а в позициях 2 – поверхности М и Н.

84

За один рабочий ход в каждой позиции соответствующими фрезами обрабатывают одну или несколько поверхностей заготовок. После каждого рабочего хода стола заготовки перекладывают с предыдущей позиции в последующую. В случае однопоточной обработки перекладывают по одной заготовке, а при двухпоточной – по две. В результате по окончании рабочего хода с последней позиции снимают готовую деталь, а на первую позицию устанавливают новую заготовку. При этом одновременно можно обрабатывать одинаковые или разные заготовки. В последнем случае обычно обрабатывают заготовки сопряженных деталейодногокомплектатипакрышка– корпусиливерхнююинижнюю половины разъемных корпусов. Таким образом, одновременно получают комплект сопряженных деталей, которые затем поступают на последующуюобработкуилисборку. Уменьшениештучноговременипри использовании изложенного метода происходит в результате сокращения числа переустановок на станке, совмещения технологических переходов, уменьшениявспомогательныхходовирасстоянийнаврезание и выход инструмента.

Совместная обработка заготовок

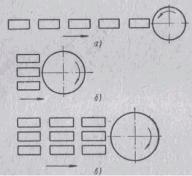

С увеличением количества изготавливаемых деталей прибегают к их совместной обработке, что позволяет существенно уменьшить штучное время и увеличить производительность оборудования. При этом заготовки на столе станка или в приспособлении могут быть установлены и обработаны последовательно, параллельно или комбинированно

(рис. 9.19). |

Рис. 9.19. Возможные |

|

Впроцессесовместнойобработкиназа- |

схемы |

установки заго- |

товок |

при совместной |

|

готовках одновременно могут обрабатывать |

обработке: а – последо- |

|

несколько поверхностей, как это показано |

вательная; б – параллель- |

|

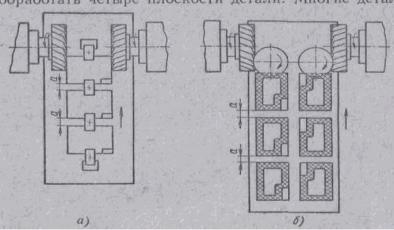

на примере продольного фрезерования на |

ная; в – комбинированная |

|

рис. 9.20. Совместную обработку группы заготовок во многих случаях выполняют с использованием многоместных приспособлений, которые позволяют с требуемой точностью быстро сориентировать и закрепить заготовки, сократив при этом затраты вспомогательного времени. Многоместные приспособления в ряде случаев делают в виде сменныхстолов. Наличиедвухтакихстоловпозволяетнаодномизних

85

выполнять обработку, а на втором одновременно вне станка снимать полученные детали и закреплять новые заготовки, обеспечивая, таким образом, совмещение

|

основного и вспомо- |

|

|

гательного |

времени |

|

для группы деталей. |

|

|

Рассмотрим воз- |

|

|

можности |

выявле- |

|

ния резервов умень- |

|

|

шения оперативного |

|

|

времени при совмест- |

|

|

ной обработке загото- |

|

Рис. 9.20. Схема фрезерования несколько поверх- |

вок на примере тор- |

|

ностей при совместной обработке заготовок на про- |

цевого фрезерования. |

|

дольно-фрезерных станках: а – при последователь- |

Для этого представим |

|

ной установке; б – при комбинированной установке |

формулу(9.4), опреде- |

|

|

||

ляющуюоперативноевремяприизготовлениидеталивследующемвиде:

|

|

|

|

ªj n Lɞ |

j n l |

l |

º |

j p |

j n |

, |

(9.14) |

|||

|

|

|

tɨɩ |

«¦ |

|

¦ |

1 |

|

2 |

» |

i ¦tɭ.ɫ ¦tɭɩ |

|

||

|

|

|

|

|

sɦ |

|

|

|||||||

где L |

|

|

|

¬ j 1 sɦ |

j 1 |

¼ |

j 1 |

j 1 |

|

|

||||

– длина обрабатываемой поверхности; |

|

|

|

|||||||||||

l |

ди l |

2 |

– соответственно длина врезания и выхода фрезы на рабочей |

|||||||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

|

||

подаче; |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Sм и i – продольная подача (мм/мин) и число последовательно вы- |

||||||||||||||

полняемых проходов; |

|

|

|

|

|

|

|

|

|

|||||

tу.с и tуп – вспомогательное время, затрачиваемое соответственно на |

||||||||||||||

установку и съем заготовки и на управление станком;

n и p – число обрабатываемых поверхностей и количество переустановок заготовки при ее изготовлении.

В выражении (9.14) машинное время, затрачиваемое на перемещение узлов с рабочей подачей, определено двумя составляющими, расположенными в квадратных скобках:

Tмаш = Tм.д + Tвр,

где Tм.д – машинное время, затрачиваемое непосредственно на резание; Tвр – машинное время, затрачиваемое на врезание и выход инстру-

мента на рабочей подаче.

При фрезеровании плоской поверхности шириной В торцевой фрезой диаметром D = 2 R длину врезания и выхода инструмента l1 = l2

86

можно определить как отрезок, проходимый на рабочей подаче до момента начала фрезерования заготовки на всю ширину обрабатываемой поверхности. Для этого можно использовать формулу

l |

l |

|

R R 2 |

B2 |

. |

(9.15) |

|

4 |

|||||

1 |

|

2 |

|

|

|

|

В зависимости от соотношения диаметра D применяемой фрезы и |

||||||

ширины фрезеруемой поверхности В расстояние на врезание и выход фрезы l1 = l2 можно определить по таблице:

Диаметр фрезы D |

D = В |

D = 1,2 В |

D = 1,4 В |

D = 1,6 В |

D = 2 В |

l1 = l2 |

0,5 В |

0,28 В |

0,22 В |

0,18 В |

0,14 В |

Для случая совместной обработки на проход одной поверхности у последовательно установленных на столе заготовок (см. рис. 9.19, а) машинное время составит

Tм.д = |

m ∙ L |

д |

, |

|

|

sм |

|

||

где m – число последовательно обрабатываемых заготовок.

Всвоюочередь, машинноевремя, затрачиваемоенаврезаниеивыход инструментаупервойипоследнейзаготовок, атакжевремянапрохождениесрабочейподачейпромежутковамеждузаготовкамибудетравно

Tв(рm) = (m – 1) a / s + Tвр.

Это время по продолжительности будет меньше, чем машинное время, затрачиваемое на врезание при раздельной обработке m заготовок:

Tв(рm) = (m – 1) a / s + Tвр < m · Tвр.

Получаемая разность Tм( mаш) = m · Tвр – Tmвр определяет снижение машинного времени Tмаш при обработке партии m заготовок:

T( m) = (m – 1) (T |

вр |

– a / s). |

(9.16) |

||||

маш |

|

|

|

|

|

||

Снижение машинного времени |

Tмаш, приходящееся на одну де- |

||||||

таль, соответственно составит |

m – 1 |

|

|

|

(9.17) |

||

Tмаш = |

∙ (Tвр – a / s). |

||||||

m |

|

|

|||||

В случае установки заготовок вплотную, когда расстояние между ними а = 0, имеет место дополнительное уменьшение машинного времени и выражения (9.16 ), (9.17) соответственно принимают вид

T( m) |

= (m – 1) ∙ T |

|

; T |

|

= |

m – 1 |

∙ T |

|

. |

вр |

маш |

|

вр |

||||||

маш |

|

|

|

m |

|

||||

|

|

|

|

|

|

|

|

||

87

Дополнительным резервом уменьшения оперативного времени является снижение вспомогательного времени на управление станком при совместной обработке заготовок t(уmп) по сравнению с временем, которое затрачивается на обработку такого же количества одиночных заготовок. Еслидляобработкиоднойзаготовкизатратывременинауправление станком составляют tуп, то для обработки партии одиночных заготовок в количестве m штук они составляют t*уп = m·tуп. Между тем как при групповой обработке настройка происходит так же, как и при одной заготовке, с теми же затратами времени на управление t(уmп) = tуп. Таким образом, снижение вспомогательного времени на управление станком составляет

t(уmп) = t*уп – t(уmп) = (m – 1)·tуп. (9.18)

Если совместная обработка осуществляется без применения сменных столов, выполняющих роль многоместных приспособлений, то продолжительностьвспомогательноговременинаустановкуисъемзаготовок при групповой обработке t(у.m)с и при обработке одиночных заготовок t*у.с будет одинаковой:

tɭ(m.ɫ) tɭ.ɫ

k 1

Однако в случае применения на станке сменных столов установку и съем заготовок выполняют вне станка параллельно с обработкой другой группы заготовок. В результате имеет место дополнительное сокращение вспомогательного времени за счет совмещения основных и

вспомогательных переходов: |

k m |

|

'tɭ(m.ɫ) tɭ.ɫ |

¦tɭ.ɫ. |

(9.19) |

k 1

Таким образом, суммарное уменьшение оперативного времени при однопоточной последовательной обработке m заготовок с использованием сменных столов составляет

t(опm) = T(мmаш) + |

t(уmп) + tу(m.с); |

(9.20) |

или с учетом (9.16), (9.18), (9.19) |

получим |

|

|

k m |

|

'tɨɩ(m) m 1 Tɜɪ a / s m 1 tɭɩ ¦tɭ.ɫ. |

(9.21) |

|

|

k 1 |

|

Присовместнойобработкезаготовокбезприменениясменныхстолов

последнийчленввыражении(9.20) принимаетсяравнымнулю: t(у.m)с = 0. В случае совместной обработки параллельно установленных заго-

товок (см. рис. 9.20, б) имеет место совмещение во времени основных технологических переходов у всех одновременно обрабатываемых за-

88

готовок. В результате этого сокращение машинного времени при па-

раллельной обработке k заготовок составит |

|

|

||

T(k) |

= (k – 1)·T |

маш |

, |

(9.22) |

маш |

|

|

|

|

где Tмаш – машинное время, затрачиваемое на изготовление одной заготовки.

Снижение затрат вспомогательного времени на управление станком, на установкуи съемзаготовок при использовании сменныхстолов определяется так же, как и при совместной обработке последовательно установленных заготовок по формулам (9.18), (9.19). Таким образом, согласно (9.20) уменьшение оперативного времени при совместной обработке k параллельно установленных заготовок с использованием

сменных столов составит |

|

k m |

|

'tɨɩ(k ) k 1 Tɦɚɲ m 1 tɭɩ ¦tɭ.ɫ. |

(9.23) |

k 1 |

|

В тех случаях, когда имеет место совместная обработка заготовок,

установленных по комбинированной схеме (см. рис. 9.20, в), дополнительно сокращается оперативное время. Это объясняется тем, что при малом промежутке а между последовательно установленными заготовками происходит перекрытие расстояний на врезание и выход фрезы, а следовательно, и сокращение машинного времени. При m совместно обрабатываемых заготовок количество последовательно расположенных рядов составляет m/k , а число промежутков между ними (m/k – 1). Таким образом, время, затрачиваемое на прохождение с рабочей подачейs промежуткова, атакжевремянаврезаниеупервогорядаинавыход фрезы на последнем ряде заготовок составляет

T(вmр) = (m/k – 1)·a/s + Tвр. |

(9.24) |

Уменьшение времени на врезание по сравнению с обработкой та- |

|

кого же количества одиночных заготовок m·Tвр означает снижение ма- |

||||||

шинноговремени: T( m) |

= m·T |

вр |

– T(m), ипослеподстановки(9.24) ипре- |

|||

маш |

|

|

вр |

|

|

|

образования получим |

|

|

|

|

|

|

T( m) |

= (m –1)·T |

вр |

– (m/k – 1)·a/s. |

(9.25) |

||

маш |

|

|

|

|

|

|

Сокращение оперативного времени при совместной обработке за- |

||||||

готовок, установленных по комбинированной схеме, составит |

|

|||||

tо(пm,k) = (m – 1)·Tвр – (m/k – 1)·a/s + (m – 1)·tуп, |

(9.26) |

|||||

где m – количество совместно обрабатываемых заготовок;

k – число параллельных потоков (количество заготовок, устанавливаемых в одном ряду).

В случае применения сменных столов, когда установку и съем за89

готовок выполняют вне станка параллельно с обработкой заготовок другойгруппы, происходитдополнительноеуменьшениеоперативного времени при изготовлении партии заготовок и выражение (9.26) при-

нимает вид |

k m |

'tɨɩ(m,k ) |

m 1 Tɜɪ m / k 1 a / s m 1 tɭɩ ¦tɭ.ɫ. (9.27) |

|

k 1 |

Параллельнаяобработканесколькихповерхностейусовместнообрабатываемых заготовок (см. рис. 9.20, а) позволяет обеспечить дальнейшее сокращение оперативного времени. Так, например, в случае параллельной обработки нескольких поверхностей, например n, выражение (9.21) принимает вид

j n |

j n |

k m |

|

'tɨɩ(m) ¦ m 1 Tɜɪ a / s ¦ m 1 tɭɩ ¦tɭ.ɫ. |

(9.28) |

||

j 1 |

j 1 |

k 1 |

|

Аналогично одновременная обработка нескольких поверхностей

у параллельно установленных заготовок обеспечивает согласно (9.23) сокращение оперативного времени:

j n |

j n |

k m |

|

'tɨɩ(k ) ¦ m 1 Tɦɚɲ |

¦ m 1 tɭɩ |

¦tɭ.ɫ. |

(9.29) |

j 1 |

j 1 |

k 1 |

|

В свою очередь, согласно (9.26), параллельная обработка несколь- |

|||

ких поверхностей при комбинированной установке заготовок позволяет сократить машинное время на величину:

'tɨɩ(m,k ) ¦j n m 1 Tɜɪ ¦j n m / k 1 a / s ¦j n m 1 tɭɩ . |

(9.30) |

||||

j 1 |

j 1 |

|

j 1 |

|

|

А в случае применения сменных столов в выражение (9.30) добав- |

|||||

ляется составляющая (9.19): |

j n |

k m |

|

||

j n |

j n |

|

|||

'tɨɩ(m,k ) ¦ m 1 Tɜɪ |

¦ m / k 1 |

a / s ¦ |

m 1 tɭɩ |

¦tɭ.ɫ. |

(9.31) |

j 1 |

j 1 |

j 1 |

выполнения |

k 1 |

|

Таким образом, при различных схемах |

совместной |

||||

обработки имеют место различные варианты совмещения основных и вспомогательных переходов, определяющие эффективное сокращение оперативного времени.

9.4. Расчет себестоимости изготовления изделия

Изготовление машины (изделия) связано с расходами на материалы, затратами живого и овеществленного труда. Затраты на материалы, средства производства и заработную плату, связанные с изготовлением машины и выраженные в денежной форме, называют себестоимостью, которая в зависимости от учета дополнительных затрат может быть цеховой или заводской. Следует различать себестоимость машины в целом, себестоимость ее отдельных сборочных единиц и деталей. Можно

90