3068

.pdf

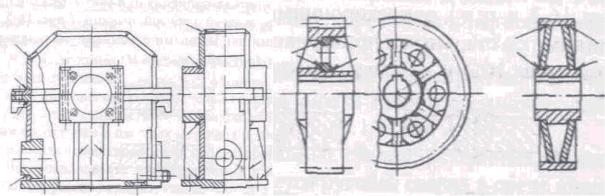

вочной оснастки экономически нецелесообразно. Сварные заготовки получают путем соединения сваркой комплекта предварительно подготовленных отдельных деталей, определяющих в целом геометрическую форму требуемой заготовки. На рис. 8.11 для примера представленысварныезаготовкикорпусачервячногоредуктора, зубчатогоколеса и шкива, которые составлены из различных по геометрии деталей, в местах соединения которых расположены сварные швы, показанные стрелками.

а) б) в)

Рис. 8.11. Сварные заготовки: а – корпуса червячного редуктора; б – зубчатого колеса; в – шкива

В качестве исходного материала для получения сварных заготовок станин, рам, корпусов, плит, кронштейнов применяют листовой прокат стали Ст3…Ст5 различной толщины (4…15 мм и более). Стальные листы размечают на прямоугольники, квадраты, треугольники (косынки), бобышки требуемых размеров, а затем разрезают по разметке или по шаблонам с помощью газовых или электрических резаков. Резка деталей из листа может выполняться также на прессножницах, гильотинных и дисковых ножницах. Необходимые детали круглой, квадратной, шестигранной или кольцевой формы получают путем мерной отрезки соответствующего проката или трубы. В современном автоматизированном производстве применяют автоматический раскрой с использованием компьютера и автоматическую разрезку листа на установках для лазерной, микроплазменной или газопламенной резки.

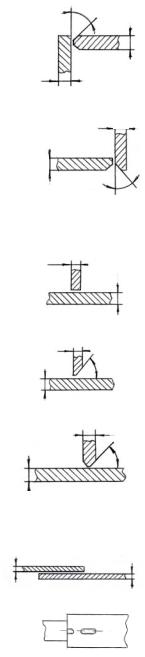

Подготовленные детали поступают в механические цеха, где выполняют их обработку по контуру на строгальных, фрезерных или токарных станках для создания требуемой геометрии сварных швов, обеспечивающих получение надежных сварных соединений (табл. 8.11).

41

|

|

|

Таблица 8.11 |

|||||

Типы сварных соединений по ГОСТ 2601–74 |

||||||||

Вид соединения |

Толщина |

|

Эскиз |

|||||

|

листа S, |

|

|

|

|

|

|

|

|

мм |

|

|

|

|

|

|

|

1 |

2 |

|

3 |

|

|

|

|

|

Стыковые соединения |

|

|

|

|

|

|

|

|

|

|

S |

1 |

|

|

|||

|

|

|

|

S |

||||

С отбортовкой двух кромок |

1 – 3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

S |

1 |

|

|

|

||

Без скоса кромок |

1 – 6 |

|

|

S |

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

50 5 |

|||||

|

|

S |

1 |

|

|

|

||

Со скосом одной кромки |

4 – 26 |

|

|

S |

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

С двумя симметричными скосами одной |

12 – 60 |

|

50 5 |

|||||

|

1 |

|

|

|

|

|||

кромки |

S |

S |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

27 3 |

|||||

Со скосом двух кромок |

8 – 50 |

|

1 |

|

|

|

||

S |

|

|

S |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

10 2 |

|||||

С криволинейным скосом двух кромок |

15 – 100 |

|

1 |

|

||||

|

|

|

S |

|

||||

|

|

S |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С двумя симметричными скосами двух |

|

|

27 3 |

|||||

|

|

1 |

|

|

|

|||

|

12 – 60 |

S |

|

|

S |

|

||

кромок |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

С двумя симметричными скосами двух |

|

|

10 2 |

|||||

30 – 100 |

|

1 |

|

|

|

|||

кромок |

S |

|

|

S |

|

|||

|

|

|

|

|

|

|

|

|

Угловые соединения |

|

|

|

|

|

|

|

|

Без скоса кромок |

1 – 6 |

|

|

S |

||||

|

|

|

S1 |

|||||

|

|

|

|

|

|

|

|

|

Со скосом одной кромки |

4 – 26 |

|

1 |

S |

|

|||

|

|

|

|

|

|

|||

|

|

|

S |

|||||

|

|

|

50 5 |

|||||

|

|

|

|

|

|

|

|

|

42

|

|

Окончание табл. 8.11 |

||||

Вид соединения |

Толщина |

|

|

|

Эскиз |

|

|

листа S, |

|

|

|

|

|

|

мм |

|

|

|

|

|

1 |

2 |

|

3 |

|

||

|

|

|

|

|

50 5 |

|

|

|

|

|

|

|

S |

С двумя скосами одной кромки |

12 – 60 |

|

|

|

|

|

|

|

|

|

|

S1 |

|

|

|

|

|

|

|

|

Со скосом двух кромок |

12 – 50 |

|

1 |

|

S |

|

|

|

|

||||

|

|

|

S |

50 5 |

||

|

|

|

|

|

||

|

|

|

|

|

|

|

Тавровые соединения |

|

|

|

|

||

|

|

|

|

|

|

|

Без скоса кромок |

2 – 20 |

|

|

|

S |

|

|

|

|

S |

|||

|

|

|

1 |

|||

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

Со скосом одной кромки |

4 – 30 |

|

1 |

50 5 |

||

|

|

|

|

|

||

|

|

|

S |

|||

|

|

|

|

|

|

|

|

|

|

|

|

S |

|

С двумя скосами одной кромки |

12 – 60 |

|

1 |

|

|

50 5 |

|

|

|

|

|

|

|

|

|

|

S |

|||

|

|

|

|

|

|

|

Соединение внахлестку |

|

|

|

|

||

Без скоса кромок |

|

S |

1 |

|||

|

|

|

|

|

S |

|

|

|

|

|

|

|

|

С удлиненным отверстием |

|

|

|

|

|

|

|

|

|

|

|

|

|

При сварке встык элементов различной толщины (см. табл. 8.11) наибольшая допустимая разность (S1 – S) согласно ГОСТ 5264–80 зависит от толщины тонкого элемента:

43

S, мм |

до 3 |

4 – 8 |

9 – 11 |

12 – |

25 |

25 |

S1 – S, мм |

0,7 |

1,6 |

4 |

5 |

|

7 |

При разности толщины, превышающей указанные пределы, на толстом элементе делают пологий скос длиной L = 5(S1 – S) для одностороннего скоса и L = 2,5(S1 – S) – для двустороннего. Допускается смещение свариваемых кромок в зависимости от толщины свариваемых элементов: 0,5 мм – для S ≤ 4 мм; 1 мм – для S = 4…10 мм; 0,1S – для S > 10 мм.

Использование современных установок лазерной и газопламенной резки с компьютерными системами ЧПУ (СNC), обеспечивающими точность позиционирования ± 0,1 мм, позволяет до минимума уменьшить припуски под отделку сварных швов, а в ряде случаев вообще исключить необходимость механической обработки контура свариваемых деталей.

Подготовленные для сварки детали собирают в единую конструкцию, для чего используют струпцины и специальные сборочные приспособления, обеспечивающие требуемую ориентацию соединяемых деталей. После этого выполняют сварку. Детали соединяют главным образом ручной электродуговой сваркой, газовую сварку используют значительнореже. Дляручнойдуговойсваркивыбираютдиаметрэлектрода dэ в соответствии с толщиной свариваемого материала S:

S, мм |

1 – 2 |

3 – 5 |

4 – 10 |

12 |

– 24 |

30 |

– 60 |

dэ, мм |

2 – 3 |

3 – 4 |

4 – 5 |

5 – 6 |

5 – 8 |

||

В зависимости от диаметра электрода определяют необходимую силутокаIсв, используядляэлектродовдиаметром3…6 ммзависимость

Iсв = (20 + 6dэ) · dэ.

Впроцессе сварки имеет место концентрация внутренних напряжений, поводка и коробление получаемых заготовок. Для уменьшения этого предусматривают низкотемпературный отжиг в печах или наложение специальных сварных швов (местный нагрев, обеспечивающий уравновешивание поводок).

Взависимости от расположения швы делятся на односторонние и двусторонние, сплошные и прерывистые, а по положению в простран-

44

стве – на нижние, вертикальные, горизонтальные, потолочные. Основныетипы, конструктивныеэлементы, размерыиусловныеобозначения сварных соединений стандартизованы [31].

Чертежи сварных деталей (заготовок) оформляют как сборочные чертежи и при

анализе конструкторской документации следует руководствоваться ГОСТ 2.312–72.

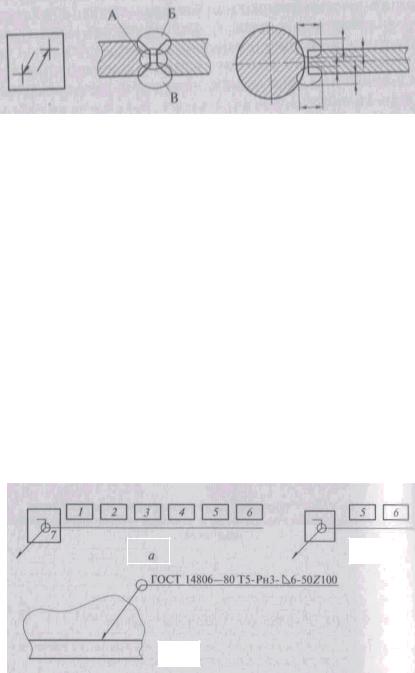

При точечной сварке видимую одиночную свар-

ную точку изображают знаком «+» с указанием стрелкой (рис. 8.12, а), невидимые точки не изображают. При изображении сечения многопроходногошвадопускаетсявыноситьконтурыотдельныхпроходов, которые обозначают прописными буквами русского алфавита (рис. 8.12, б). Нестандартные швы изображают с конструктивными элементами кромок в границах шва, которые обозначают сплошными тонкими линиями, и с указанием размеров конструктивных элементов (рис. 8.12, в).

Независимо от способа сварки сварные швы на чертеже соединения изображают: видимые – сплошной основной линией; невидимые – штриховой линией. Положение шва указывает выносная линия со стрелкой.

Условноеобозначе- |

|

|

|

|

ние лицевого стан- |

|

|

|

|

дартного шва на- |

|

|

|

|

носят над |

полкой |

|

|

|

|

а) |

б) |

||

линии-выноски, а |

|

|

|

|

|

|

|

||

оборотного |

шва – |

|

|

|

под линией полки- |

|

|

|

|

выноски |

(рис. |

|

|

в) |

8.13). Лицевой сто- |

Рис. 8.13. Форматызаписиприобозначениисварных |

|||

ронойсчитают: для |

швов: а – стандартного; б – нестандартного; в – пример |

|||

одностороннего |

обозначения |

|

||

шва – сторону, с которой производится сварка; для двустороннего шва –

45

сторону, с которой производится сварка основного шва (если подготовканесимметричная); длядвустороннего шва (при симметричной подготовке) – любую сторону.

Форматы записей условного обозначения стандартного и нестандартного швов приведены на рис. 8.13. Позиции условного обозначения шва (см. рис. 8.13, а, в) включают:

1 – обозначениестандарта, определяющеготипыиконструктивные элементы швов сварных соединений;

2 – буквенно-цифровое обозначение шва согласно стандарту; 3 – условное обозначение способа сварки (допускается не ука-

зывать); 4 – знак и размер катета по стандарту;

5 – для прерывистого шва – длина провариваемого участка; для одиночной сварной точки – расчетный диаметр точки;

6 – обозначение вспомогательных знаков, указывающих на незамкнутость линии шва, необходимость усиления или обработки шва;

7 – обозначениевспомогательныхзнаков, указывающихзамкнутую линию шва и выполнение его при монтаже изделия [31].

Если согласно технологии предусматривается механическая обработкашва, топослевспомогательныхзнаковуказываютшероховатость поверхности шва.

Для достижения существенной экономии металла во многих случаях применяют комбинированные методы получения заготовок. Комбинированным методом получают штампо-сварные и литосварные заготовки, у которых отдельные элементы конструкции, полученные штамповкой, литьем или механообработкой, сваривают в единое целое. На рис. 8.14. приведены штампо-сварные заготовки тормозного барабана и корпуса топливного фильтра. У тормозного барабана к штампованному корпусу с малой толщиной стенки привариваются бобышки под резьбу, а у корпуса топливного фильтра к стакану, полученному объемной штамповкой, приваривают кольцо, получаемое механической обработкой.

46

а)

б)

Рис. 8.14. Штампо-сварные заготовки: а – тормозного барабана; б – корпуса топливного фильтра

8.7. Получение заготовок и изделий методом порошковой металлургии

Методами порошковой металлургии создают заготовки и изделия из металлических порошков и их смесей (композиционные материалы), которые могут включать также неметаллические составляющие.

47

При этом основной компонент порошков в процессе изготовления изделий не доводится до расплавления.

Порошковая металлургия характеризуется высокой технической и экономической эффективностью. Она позволяет получать материалы с особыми физико-химическими и механическими свойствами – жаропрочные, коррозионно-стойкие, с повышенными фрикционными свойствами, которые, в ряде случаев, нельзя получить никаким другим методом. Представляется возможным получать детали с неравномерным распределением их физических свойств, обеспечивая усиление участков, подверженных действию наибольших нагрузок. При этом получаемые детали имеют точную геометрическую форму, что позволяет в 2-5 раз снизить трудоемкость их механообработки и в 1,5-2 раза уменьшить себестоимость.

Технологияизготовленияизделийэтимметодомвключаетоперации:

1)получение необходимых металлических порошков;

2)формовка изделий из порошков;

3)спеканиеполученныхизделийдодостижениятребуемойтвердости;

4)отделкаотдельныхповерхностейдеталеймеханическимметодом. Металлические порошки получают механическим методом,

физико-химическимихимическимметодами, атакжеметодомгранулирования, когда капли металла, попадая в воду, гранулируются в мелкие частицы. Размеры получаемых крупиц порошка обычно составляют от 0,1 мкм до 0,1 мм. Промышленное применение нашли механические

ифизико-химические методы получения порошков. Механические методы не изменяют химический состав исходных материалов при превращении их в порошки. К этим методам относятся дробление, размол или истирание твердых веществ. С этой целью применяют различное дробильно-измельчительное оборудование: дробилки, вращающиеся шаровые мельницы, а также вибрационные, планетарные, центробежные, вихревые и молотковые мельницы.

Физико-химические методы являются более универсальными, они связанны с изменением химического состава или состояния исходного сырья. Эти методыэкономичны, так какпозволяют использовать дешевое сырье – отходы производства в виде окалины, различных оксидов

идругое. К ним относятся методы восстановления оксидов, позволяющие получать порошки железа, вольфрама, молибдена, кобальта, никеля, меди; методы осаждения металлического порошка, используемые

48

для получения меди, никеля, кобальта; методы электролитического получения металлических порошков, а также методы разложения легколетучих соединений металлов.

Полученные порошки подвергают дополнительной термической обработке – отжигу, который проводится в защитной или восстановительной атмосферах. В результате происходит восстановление оксидов, удаление части примесей и устранение наклепа, образуемого при измельчении исходных материалов.

С целью облегчения технологической переработки в порошки вводят специальные добавки – пластификаторы, легкоплавкие материалы, летучие вещества и др. Подготовленные смеси тщательно перемешивают, а перед формованием проводят дегазацию порошка, что позволяет удалить газ с поверхности частиц порошков и из занимаемого объема смесителей.

Для прессования порошков используют:

1)холодное прессование в специальных пресс-формах, имеющих требуемую геометрию;

2)горячее прессование при подогреве формы; при этом процессы спекания и прессования совмещены;

3)специальные методы прессования: взрывное, электрогидравлическое, электромагнитное, пневмомеханическое, вибрационное;

4)прессование путем проката.

Врезультате прессования происходит уплотнение порошка и усиление контакта между частицами, что приводит к деформации и разрушению отдельных частиц. При этом возможно неравномерное распределение давления по высоте брикета, что влечет за собой снижение качества изделия. Заготовка, полученная после прессования, имеет остаточные напряжения и несколько увеличенные размеры, что необходимо учитывать при необходимости изготовления качественных и точных изделий.

Горячее прессование выполняется в тех случаях, когда по технологии требуется поддержание рабочей температуры, равной в среднем 0,7 температуры плавления порошка. Оно применяется для однородных плохо прессуемых и спекаемых материалов с высокой плотностью

ипрочностью.

Специальные методы прессования в пресс-формах обеспечивают создание импульсных нагрузок. Для получения изделий повышенной

49

плотности с высокой точностью размеров и хорошим качеством поверхности применяют динамическое горячее прессование, которое является разновидностью пневмомеханического формования. При этом порошок прессуется дважды: предварительно при комнатной температуре, а затем после нагрева окончательно прессуется динамической нагрузкой.

В процессе прокатки порошок из бункера подается в зазор между вращающимися валками, в результате получают однородный или многослойныйпрокат. Дляхимическиактивныхпорошковтитана, тантала, циркония и других металлов прокатку проводят в вакууме или защитных средах. Таким методом изготовляют различные профили и проволоку, а также ленты толщиной 0,02...3 мм и шириной до 300 мм.

Прутки различных профилей, а также трубы из трудно прессуемых тугоплавких материалов получают выдавливанием. При этом в порошок добавляют специальный пластификатор, позволяющий улучшить сцепление частиц и уменьшить их трение о пресс-форму.

Важной операцией является спекание полученных изделий. Температураспеканияобычносоставляет0,7...0,9 температурыплавлениялегкоплавкого компонента. Для заготовок из конструкционных материалов наосновежелезатемператураспеканиясоставляет1100…1200 °С, а для изделий на основе бронзы – 850…900 °С.

Операция спекания выполняется в электропечах, где продолжительность выдержки составляет от нескольких минут до часов. При этом необходимо обеспечить соблюдение требуемого режима температуры и времени выдержки, так как их превышение может вызвать рост зерна материала и, как следствие, ухудшение механических свойств изделия.

С целью восстановления поверхностных оксидов при спекании создают восстановительные атмосферы, а для химически активных металлов применяют защитные атмосферы с использованием азота, аргона и др. Применяют также различные защитные засыпки (кварцевый песок, оксид алюминия, графитовую крошку и др.), обеспечивающие изоляцию спекаемого изделия от окружающей атмосферы. Осуществляют также спекание в вакууме. Это защищает компоненты от воздействия воздуха и способствует удалению из материалов газов и летучих примесей.

Для улучшения контакта между частицами и создания при спека-

50