5294

.pdf31

Для эффективного хранения и последующей обработки товаров на складах рекомендуется соблюдать следующие правила:

товары одного вида размещать в стеллажи по обе стороны одного прохода;

товары одного вида размещать в стеллажи по обе стороны одного прохода;

укладку товаров на стеллажах производить по вертикали. При освобождении нижней ячейки (рабочий запас) поддон с товаром из верхней ячейки (резервный запас) перекладывают в нижнюю;

укладку товаров на стеллажах производить по вертикали. При освобождении нижней ячейки (рабочий запас) поддон с товаром из верхней ячейки (резервный запас) перекладывают в нижнюю;

на верхних полках стеллажей размещать товары, отпускаемые крупными партиями (поддон) и с большим сроком хранения, а также сезонные;

на верхних полках стеллажей размещать товары, отпускаемые крупными партиями (поддон) и с большим сроком хранения, а также сезонные;

штабельное хранение применять, как правило, для сезонных, крупногабаритных товаров, а также товаров, имеющих большой срок хранения;

штабельное хранение применять, как правило, для сезонных, крупногабаритных товаров, а также товаров, имеющих большой срок хранения;

широко использовать поддоны;

широко использовать поддоны;

соблюдать условия и технологию хранения;

соблюдать условия и технологию хранения;

тарные места укладывать маркировкой наружу.

тарные места укладывать маркировкой наружу.

Рациональное размещение достигается за счет разработки экономически и технически обоснованных схем размещения и карт. Основными элементами разработки этих схем являются:

закрепление за товарами определенных групп (подгрупп) постоянных мест хранения с учетом режимов, условий хранения и товарного соседства. Это позволяет лучше маневрировать складской площадью;

закрепление за товарами определенных групп (подгрупп) постоянных мест хранения с учетом режимов, условий хранения и товарного соседства. Это позволяет лучше маневрировать складской площадью;

индексация (кодирование) мест хранения, которая представляет систему адресации грузов;

индексация (кодирование) мест хранения, которая представляет систему адресации грузов;

обеспечение максимального использования площади и емкости складов;

обеспечение максимального использования площади и емкости складов;

обеспечение очередности расходования товаров с учетом сроков реализации (партионности хранения);

обеспечение очередности расходования товаров с учетом сроков реализации (партионности хранения);

размещение товаров с высокой оборачиваемостью, крупногабаритных ближе к выходу и зоне комплектования заказов;

размещение товаров с высокой оборачиваемостью, крупногабаритных ближе к выходу и зоне комплектования заказов;  выделение зон для хранения товаров, требующих специальных режимов хранения;

выделение зон для хранения товаров, требующих специальных режимов хранения;

32

выделение площадей для хранения товаров различными способами укладки;

выделение площадей для хранения товаров различными способами укладки;

равномерная загрузка камер хранения.

равномерная загрузка камер хранения.

3. Процесс размещения и хранения включает: закладку груза на хранение, хранение груза и обеспечение соответствующих для этого условий, контроль, осуществляемый через информационную систему. Система рационального размещения и укладки груза на хранение предполагает оптимальное размещение груза на складе и рациональное управление им. При разработке данной системы необходимо учитывать все взаимосвязи и взаимозависимости между внешними (входящими на склад и исходящими из него) и внутренними (складскими) потоками объекта и связанные с ними факторы (параметры склада, технические средства, особенности груза и т. д.).

Выбор рациональной системы размещения и укладки груза на хранение должен осуществляться в следующем порядке:

1)определяется место склада в логистической цепи и его функции;

2)определяется общая направленность технической оснащенности складской системы (механизированная, автоматизированная, автоматическая);

3)выбираются элементы каждой складской подсистемы;

4)создаются комбинации выбранных элементов всех подсистем;

5)осуществляется предварительный выбор конкурентоспособных вариантов из всех технически возможных;

6)проводится технико-экономическая оценка каждого конкурентоспособного варианта;

7)осуществляется альтернативный выбор рационального варианта. Принятые по количеству и качеству товары укладывают в тару, па-

кетируют и перемещают в зону хранения. Здесь их укладывают на стеллажи или в штабеля. Для предотвращения порчи и обеспечения полной сохранности товаров на складе должны быть созданы соответствующие условия их хранения.

Большое значение для осуществления оперативного контроля и ухода за товарами, быстрой их отборки и отпуска имеют разработка и

33

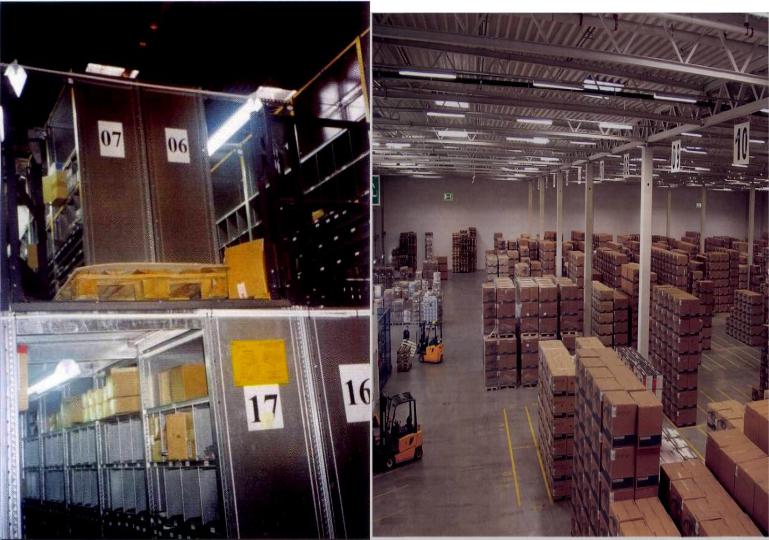

соблюдение рациональной схемы размещения товаров, которая предусматривает закрепление за товарами определенных групп, подгрупп и наименований постоянных мест хранения (секций, участков, стеллажей и т.д.) (рис.13).

При разработке таких схем необходимо учитывать объем и порядок поступления товаров на склад, условия их реализации, правильное товарное соседство и возможность повседневного наблюдения за их сохранностью. Независимо от того крупный склад или небольшой обязательно следует ввести единую адресную систему размещения товаров, иначе неизбежны потери товаров, пересортица и убытки. Это важно для обеспечения увеличения оборота, исключения ошибок в размещении товаров и быстрого нахождения их даже новыми сотрудниками после короткого инструктажа.

Адресная система размещения товара в складском помещении может быть разработана следующим образом: нумеруют все ряды стеллажей (к примеру, А, ..., Z), каждый уровень (этаж) (1,2, ..., N) и каждую полку (вертикальную секцию).

Таким образом, каждая ячейка хранения будет иметь свой код (адрес), первый символ которого обозначает номер» стеллажа (стеллажного ряда), вторая цифра – номер уровня этажа (обычно нумеруют снизу вверх), последние цифры – номер полки (рис. 14).

Адреса наносятся на планы размещения товаров в помещении

склада, изготавливаются и крепятся (или наносятся краской) на стелла-

жах, полу.

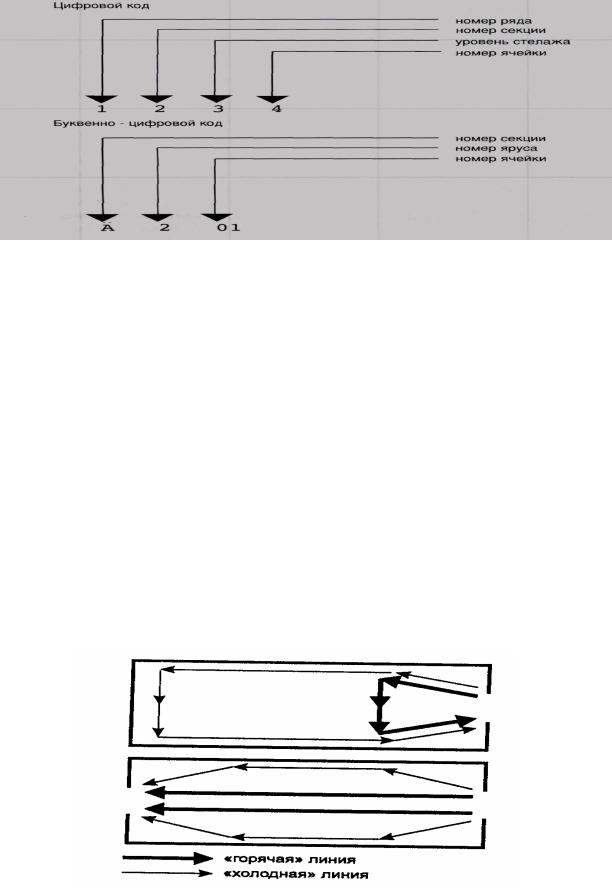

На выбранном варианте плана стеллажной системы зоны хранения

с уже проставленными номерами адресов согласно разработанной единой

адресной системе размещения товара на складе производится деление

ячеек; хранения по принципу отдаленности расположения от планируе-

мого места зоны комплектации на три основных зоны:

1) «горячая» зона – наиболее близко располагающиеся от зоны ком-

плектации ячейки хранения с хорошим доступом для штабелирующего

оборудования и персонала;

34

34

Рис. 13. Пример маркирования мест хранения товаров

35

Рис. 14. Примеры кодировок мест хранения

2)«теплая» зона – ячейки, расположенные по основным проходам, с хорошим доступом для транспортных механизмов и небольшим грузоперемещением до зоны комплектации;

3)«холодная» зона – ячейки с неудобным расположением относительно зоны комплектации или с усложненным доступом к товару для транспортных механизмов и персонала.

Процесс разработки системы размещения товара в зоне хранения производится на основе выбора центральных принципов системы размещения:

свободного или фиксированного размещения;

свободного или фиксированного размещения;

сортового, партионного, партионно-сортового вида размещения или размещения по наименованиям;

сортового, партионного, партионно-сортового вида размещения или размещения по наименованиям;

«чаще спрос, ближе к зоне комплектации», по методу Парето

«чаще спрос, ближе к зоне комплектации», по методу Парето

«20/80» (рис. 15) или ABC и XYZ;

Рис. 15. Разделение потоков на складе на основании метода Парето

36

разделения участков краткосрочного и длительного хранения или отсутствия этого разделения; выделения секций для крупных и мелких товаров или хранения товара в сформированных унифицированных единицах хранения.

разделения участков краткосрочного и длительного хранения или отсутствия этого разделения; выделения секций для крупных и мелких товаров или хранения товара в сформированных унифицированных единицах хранения.

Согласно выбранному варианту принципа размещения товара в зоне хранения каждому наименованию товара определяется наиболее подходящая ему зона в системе размещения, и (если выбрано фиксированное размещение) за ним закрепляются определенные ячейки хранения в этой зоне и их адреса прописываются в плане размещения товара на складе и информационной системе склада. При поступлении товара на склад ему системой учета движения товара на складе автоматически определяется место хранения и присваивается адрес, что указывается в планкарте склада. Такая система позволит любому служащему найти любое наименование товара по названию и адресу, даже не зная его внешнего вида.

Основные принципы складирования можно разделить на две составляющие: принципы применения средств складирования и принципы укладки груза на хранение.

Принципы применения средств складирования отражают влияние таких факторов, как интенсивность входящих и исходящих грузопотоков, однородность номенклатуры перерабатываемого груза, условия хранения, предъявляемые к товару, особенность комплектации заказов клиентов, конструктивные характеристики здания и зоны хранения, компоновочные решения складских зон и т.д. Они также указывают на принципиальные взаимосвязи между видами складирования и использованием площадей и объема. К ним можно отнести следующие:

применяемые средства складирования должны обеспечивать максимальное использование высоты здания при складировании груза;

применяемые средства складирования должны обеспечивать максимальное использование высоты здания при складировании груза;

средства складирования тем рациональнее вписываются в складские помещения, чем больше пространство склада без опор и чем лучше согласованы основные размеры технологического оборудования с размерами модульной сетки строительных сооружений,

средства складирования тем рациональнее вписываются в складские помещения, чем больше пространство склада без опор и чем лучше согласованы основные размеры технологического оборудования с размерами модульной сетки строительных сооружений,  главные рабочие проходы (пространство в зоне хранения для доставки груза при складировании) должны учитывать интенсивность

главные рабочие проходы (пространство в зоне хранения для доставки груза при складировании) должны учитывать интенсивность

37

встречных потоков и иметь минимальную протяженность:

рабочие проходы, непосредственно обеспечивающие доступ к месту складирования, по ширине должны соответствовать свободному перемещению транспортных средств в одном направлении и соответствовать показателю "ширины рабочего прохода - AST", применяемого подъемно-транспортного оборудования;

рабочие проходы, непосредственно обеспечивающие доступ к месту складирования, по ширине должны соответствовать свободному перемещению транспортных средств в одном направлении и соответствовать показателю "ширины рабочего прохода - AST", применяемого подъемно-транспортного оборудования;

размеры мест хранения должны выбираться на основе размеров грузовой единицы, но с условием особенностей комплектации заказа. Например, при ручной отборке товара с мест хранения поддон с товаром в ячейку полочного стеллажа лучше размещать длиной 1 200 мм вдоль стеллажей, что дает возможность свободного отбора товара, а при отборе с мест хранения целой грузовой единицы средствами механизации, поддон целесообразно устанавливать размеров 1 200 мм в глубину ячейки, что позволит улучшить показатель использования складских мощностей;

размеры мест хранения должны выбираться на основе размеров грузовой единицы, но с условием особенностей комплектации заказа. Например, при ручной отборке товара с мест хранения поддон с товаром в ячейку полочного стеллажа лучше размещать длиной 1 200 мм вдоль стеллажей, что дает возможность свободного отбора товара, а при отборе с мест хранения целой грузовой единицы средствами механизации, поддон целесообразно устанавливать размеров 1 200 мм в глубину ячейки, что позволит улучшить показатель использования складских мощностей;

выбор средств складирования должен исходить из разработки оптимальной системы складирования;

выбор средств складирования должен исходить из разработки оптимальной системы складирования;

средства складирования должны учитывать все особенности хранимого товара.

средства складирования должны учитывать все особенности хранимого товара.

4. Подъемно-транспортное оборудование. Выбор техники, исполь-

зуемой на складе, зависит от грузооборота, габаритов помещения, высоты склада, характера груза и необходимого уровня механизации. На складах применяют грузоподъемные, транспортирующие, погрузочноразгрузочные машины и механизмы.

Козловые краны грузоподъемностью до 30 т перемещаются по рельсам, уложенным на земле, применяются для погрузочно-разгрузочных работ на открытых площадках.

Автомобильные краны грузоподъемностью от 3 до 45 т поднимают груз на высоту более 7 м. Их применяют для погрузочно-разгрузочных работ на рассредоточенных объектах. Краны-штабелеры мостовые и стеллажные используют в закрытых складах для укладки товаров в штабели или стеллажи значительной высоты, а также для отбора товаров с мест хранения.

38

Мостовые краны грузоподъемностью 5 – 10 т, способные поднимать груз на высоту 8 – 16 м, передвигаются по рельсам, закрепленным на выступах стен склада или на специальных колоннах. Они применяются для перемещения тяжеловесных грузов и контейнеров в закрытых складских помещениях, под навесами или на открытых площадках.

Консольные краны напольные и настенные предназначены для работы с грузами небольшой массы и малых габаритов, используются для перемещения груза от одного рабочего места к другому.

Мостовой кран-штабелер состоит из кранового моста, вертикальной колонны и грузового захвата, перемещается по рельсам-путям, смонтированным на выступах колонн или стен склада.

Стеллажный кран-штабелер состоит из тележки, смонтированной на ней вертикальной рамы и передвигающейся по раме подъемной платформы с грузовым захватом. Стеллажные краны-штабелеры могут передвигаться по рельсам, уложенным на полу или закрепленным на стеллажах.

Грузовые лифты грузоподъемностью от 150 кг до 5 т применяют для подъема и спуска грузов. Подъемные лебедки используются для вертикального, а тяговые лебедки – для горизонтального перемещения грузов. Применяют лебедки с ручным или электрическим приводом с тяговыми усилиями от 1 до 10 т.

Электрические тали грузоподъемностью от 0,5 до 10 т и с высотой подъема груза от 4 до 30 м служат для вертикального и горизонтального (вдоль подвесного монорельса) перемещения груза, подвешенного на крюк.

Буксировшики (подъемники) – напольное или установленное под потолком устройство для буксировки или подъема грузов, подобно электроталям.

Транспортирующими устройствами называют конвейеры, гравитационные устройства, напольные тележки, электрокары и другие виды оборудования.

Конвейеры (транспортеры) - электрические, гидравлические, ленточные, пластинчатые, черпаковые и роликовые транспортирующие машины непрерывного действия, применяют для горизонтального и наклон-

39

ного перемещения сыпучих и штучных грузов, используют в операциях приемки и сортировки грузов. На гравитационных конвейерах и вертикальных спусках груз перемещается под действием своей силы тяжести.

Карусельные механизмы применяются в операциях комплектации, сортировки, разукрупнения.

Напольные ручные тележки грузоподъемностью 0,25 и 1 т используются для горизонтального перемещения грузов внутри склада. Электрокары грузоподъемностью от 0,5 до 2,0 т применяют для перемещения грузов внутри склада и вне его на короткие расстояния.

Электротягачи, а также колесные обычные или мини-тракторы применяют для горизонтального перемещения прицепных тележек и тарыоборудования на колесах.

Вилочные погрузчики и штабелеры предназначены для выполнения погрузочно-разгрузочных работ, внутрискладского перемещения и складирования грузов. Вилочные электропогрузчики и автопогрузчики с вилами для подхвата груза, его подъема, транспортирования и укладки, обладающие высокой маневренностью, применяются для погрузки и разгрузки железнодорожных вагонов, бортовых автомобилей и автоприцепов. Промышленность выпускает универсальные электро- и дизельные погрузчики, погрузчики для работы с контейнерами грузоподъемностью до 90 т, по- грузчики-вездеходы вилочные и стреловые, самоходные паллетные электропогрузчики - многооперационные машины для погрузки-разгрузки поддонов, сортировки укрупнения отправок, применяемые в помещениях. На заказ производители комплектуют ряд моделей погрузчиков телескопическими стрелами, позволяющими поднимать груз на высоту 6 – 8 м.

Для разгрузки автомобилей применяют специальные разгрузочные платформы. Они представляют собой консольный поворотный мост с опорой на задний край пола кузова автомобиля. Подъем платформы рычажный или гидравлический. Выгрузка автомобиля с применением таких платформ производится быстро, так как погрузчик въезжает в кузов автомобиля.

На грузовиках устанавливают малогабаритные погрузчики, консольно крепящиеся к задней части автомобиля.

40

Электроштабелеры применяют для выполнения складских работ в закрытых помещениях с твердым и ровным покрытием пола. Стеллажные штабелеры и подъемники используют для укладки на стеллажах, сортировки, укрупнения партий грузов. Они могут работать в узких проходах и поднимать грузы на большую высоту. Существуют штабелеры для длинномерных грузов, малые штабелеры с ручным приводом.

Мультикары – транспортные мини-механизмы с навесным оборудованием применяют для транспортировки и грузопереработки внутри складских помещений.

На складах применяется множество моделей тележек - двухколесные ручные тележки, напольные опрокидывающиеся тележки, гидравлические тележки с подъемными вилами грузоподъемностью 0,5 – 2,0 т, платформенные четырехколесные тележки, различные двухколесные ручные тележки, подъемные тележки с электроприводом, грузоподъемностью до 2 т, электрические тележки грузоподъемностью 2 т, тележки-штабелеры.

При выполнении работ с тарно-упаковочными и штучными грузами используют различные виды тары-оборудования, а также специализированные грузозахватные приспособления, исключающие падение грузов.

Тележки с подъемной платформой или подъемными вилами с ручным гидравлическим рычажным приводом подъема груза используются при внутрискладских перемещениях грузов в таре размерами 800 х 600 и 600 х 400 мм. Грузовые транспортные тележки грузоподъемностью до 50 кг используются для перемещения отдельных легковесных грузов, а грузоподъемностью 0,25 – 1,0 т – для перемещения отдельных грузов или мелких штучных грузов на поддонах или в таре.

Вопрос 4. Условия хранения

Работники, отвечающие за сохранность товароматериальных ценностей, должны соблюдать условия и технику хранения товаров. Под условиями хранения подразумевается та окружающая среда (температура, влажность, свет, в которой товары хранятся на складах). На условия и технику хранения материалов на складах влияют их физико-химические свойства применительно к отдельным группам и видам. При определении условий