- •Рис. 1. Укрупнённая схема связей службы ОУП с другими службами предприятия

- •Бюро запуска осуществляет запуск в производство деталей и узлов заданной номенклатуры изделий на плановый период с учётом опережения их запуска;

- •Производственно-диспетчерские бюро (ПДБ) цехов составляют месячные производственные программы для производственных участков цеха;

- •Склады ПДО осуществляют хранение материалов, заготовок, узлов, комплектующих деталей, потребность в которых чаще всего возникает при нарушениях нормального хода производства на предприятии.

- •Рис. 3. Пример матричной структуры службы оперативного управления

- •3.2. Базовые системы оперативно-производственного планирования, их характерные черты и особенности

- •4.2. Календарно-плановые нормативы, применяемые в ОПП: их содержание и методика расчёта

- •Методика расчёта нормативного размера партии деталей

49

|

nmin |

tпз |

, |

|

tш т |

||

|

|

|

|

где n min − минимальный размер партии деталей; |

|||

t п з |

− норма подготовительно-заключительного времени по ведущей |

||

операции; |

|

|

|

t ш т |

− норма штучного времени по ведущей операции с учётом |

||

выполнения норм; |

|

|

|

α − коэффициент допустимых потерь на переналадку оборудования. В зависимости от типа и масштаба производства α = 0,005 ÷ 0,15.

С помощью этой формулы, как правило, определяется размер партии для деталей с наиболее трудоёмкими переналадками оборудования. При этом расчётный размер партии корректируется с учётом определённых производственных условий и устанавливается равным или кратным величине месячной программы выпуска по данной детали. Затем по установленным размерам партии определяется периодичность деталей по определённым формулам.

Методика расчёта нормативного размера партии деталей

1. Определяется ведущая операция производственного процесса. Ведущей операцией следует считать ту, у которой отношение

подготовительно-заключительного к штучному времени является максимальным:

|

|

|

tпз |

→ max. |

||||

|

|

|

|

|

||||

|

|

|

tш т |

|

|

|

||

2. Рассчитывается минимальный размер партии деталей (n min ) по |

||||||||

ведущей операции: |

|

|

|

|

|

|

|

|

n |

|

= |

tп.з |

÷ |

100 |

≈ n , |

||

|

min |

|

|

tш т |

|

|

|

|

|

|

|

|

|

|

|

||

где  − процент допустимых потерь на переналадку оборудования, %.

− процент допустимых потерь на переналадку оборудования, %.

50

3. Определяется периодичность запуска-выпуска партий деталей в

обработку (R з в ): |

|

|

R з в = |

n |

, |

|

||

|

N с.д |

|

где n − величина партии деталей, равная её минимальной величине, округлённой до ближайшего целого числа, шт.

Nс.д. − среднесуточная потребность в данной детали, шт/дн.

Для упрощения ОПП целесообразно унифицировать полученные значения периодичности запуска.

Рекомендуются следующие унифицированные величины периодичности изготовления деталей: 3 месяца, 1 месяц, 10 рабочих дней, 5 рабочих дней, 2,5 рабочих дня (R униф ).

При этом размер партии устанавливается исходя из нормативной (унифицированной) периодичности запуска (выпуска), принятой на соответствующем производственном участке, т.е. n = Nс.д. ∙ R униф .

Вслучае если для обработки деталей применяется оборудование, не требующее значительного времени на наладку, отправным критерием при установлении нормативной величины партии должна служить непрерывность выполнения каждой операции − не менее смены. При этом для наиболее производительной операции технологического процесса размер партии будет как минимум равен сменной или полусменной выработке деталей при высокой производительности соответствующего оборудования.

Продолжительность обработки партии деталей в данном случае рекомендуется определять по наиболее трудоёмким операциям, для того чтобы избежать чрезмерного увеличения длительности производственного цикла.

Врезультате последующей корректировки размера партии её величину приводят в соответствие с потребностью в деталях для выполнения программы выпуска.

Для обеспечения периодического изготовления деталей необходимо стремиться к тому, чтобы установленный размер партии укладывался в

51

объёме производственного задания целое число раз или был кратен этой величине.

Тактом выпуска (ч) называется период времени между выпуском двух смежных деталей с поточной линии. Такт выпуска измеряется в днях, неделях, часах, минутах.

Ритм выпуска (R) – промежуток времени между выпуском двух смежных транспортных (передаточных) партий с поточной линии.

Зависимость между величиной партии и периодом её повторений в производстве (R) выражается так:

R = n  T ,

T ,

N

где N – программа запуска (выпуска) за планируемый период Т(дн).

Длительность производственного цикла (Т)

Производственным циклом изготовления детали называется календарное время, в течение которого она изготавливается, начиная от запуска исходного сырья или материала на 1-ю операцию и кончая выпуском готовой продукции.

Длительность производственного цикла складывается:

-из технологического времени, т.е. времени, непосредственно затрачиваемого на изготовление продукции;

-времени межоперационной межцеховой транспортировки изделия;

-времени межоперационного и окончательного контроля;

-времени межоперационного пролёживания изделия в ожидании освобождения оборудования.

В серийном производстве Т определяется по партиям или серии. Различают: Т цикла операции; Т цикла в пределах цеха; Т цикла по

предприятию в целом.

Общая длительность производственного цикла изделия определяется циклом ведущей детали.

52

Длительность цикла сборки узла, в который входит ведущая деталь, определяется длительностью общей сборки изделия, начиная от времени поступления в сборку ведущего узла.

Расчёт длительности производственного цикла необходим для определения сроков запуска изделий в обработку при заданных сроках его выпуска, расчётов времени опережения, определения размеров производственных заделов, размеров оборотных средств в незавершённом производстве.

Календарным опережением называется величина календарного времени от запланированной даты выпуска серий изделий до запуска деталей или узлов на определённой стадии производства.

По опережениям можно определить, за сколько дней до выпуска готового изделия должна быть запущена в обработку партия данных деталей на каждой технологической стадии производства. Величина опережения может быть выражена в днях, в изделиях или в порядковых номерах изделий, которые присваиваются также комплектам заготовок, узлов.

Величина опережения слагается из длительности производственного цикла и резервного времени, обеспечивающего своевременное начало работ на последующей фазе процесса при возникновении каких-либо перебоев.

Опережение может рассчитываться как по запуску детали по каждому цеху, так и по выпуску её цехом.

Опережение рассчитываются по отдельным цехам и деталям изделия.

Время опережения на запуск (Ч зап ) определяется как сумма длительности изготовления детали (изделия) во всех цехах, включая и цех для которого рассчитывается время опережения, а также резервное время во всех цехах, т.е. время опережения на запуск заготовительного цеха относительно сборочного равно длительности цикла изготовления детали (изделия).

Время опережения на выпуск (Ч вып ) рассчитывается как сумма длительности изготовления детали (изделия) во всех цехах, следующих за цехом, для которого рассчитывается время опережения, и резервного

53

времени во всех цехах (включая цех, для которого рассчитывается время опережения).

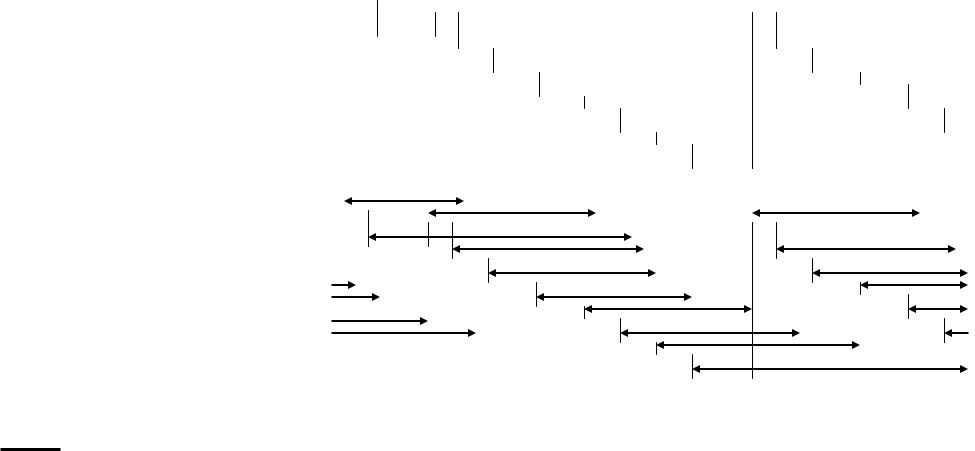

Графически расчёт времени опережения представлен на рис. 6

Ч зап. заг. ц.

Ч вып.заг.ц.

t з аг |

|

t р.з. |

|

Ч зап. обр.ц. |

|

|

|||

|

|

|

|

|

t обраб |

|

|

|

|

Ч вып. обр.ц. |

|||

|

|

|

|

|||||

|

tрезерв |

|

|

|

|

Ч зап. узл. сб. |

||

|

|

|

|

|

||||

|

|

|

||||||

|

|

|

||||||

|

|

|

||||||

|

|

резервн. |

|

|

|

|

|

|

|

|

t р |

|

|

|

|

|

|

|

|

|

t |

уз.сб. |

|

t у.с. р. |

||

|

|

|

|

|

||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ч вып.узл.сб

t общ.сб.

Т цикла изготовления изделий

Рис. 6. Расчёт времени опережения по изделию,

где Ч зап. i – время опережения на запуск в i-м цехе; Ч вып.i – время опережения на выпуск в i-м цехе; t p.i – резервное время в i-м цехе.

Расчёты опережения запуска-выпуска необходимы для того, чтобы определить частные сроки запуска и выпуска деталей, что необходимо для своевременного комплектного обеспечения любого цеха заготовками и деталями и своевременного выпуска продукции.

Ввиду того, что в каждом цехе возможны отключения от нормального хода производства по разным причинам (поломка оборудования, невыход рабочего и др.), вследствие чего удлиняется производственный цикл, то необходимо предусматривать страховые сроки в межцеховом опережении, в результате чего образуются страховые запасы деталей.

54

Заделами называются заготовки, полуфабрикаты и детали в процессе их обработки, готовые детали и узлы, находящиеся на всех стадиях производственного процесса.

Заделы необходимы для обеспечения непрерывности производственного процесса и ритмичного выпуска продукции.

Общий размер производственного задела складывается из внутрицеховых и межцеховых заделов.

Внутрицеховые заделы бывают:

-технологический; -транспортный;

-страховой;

-межоперационный оборотный.

К технологическим ( Z т ех ) относятся заделы на рабочих местах, размер которых на каждом рабочем месте равен установленной партии, то есть числу деталей, подлежащих одновременно обработке в соответствии с технологическим процессом:

m ex Cобщ  Р ,

Р ,

где Z m ex − величина технологического задела, шт.;

Собщ − общее число рабочих мест на участке (цехе);

Р − размер транспортной (передаточной партии).

Транспортный задел ( Zт рансп) включает в себя узлы и детали, находящиеся в процессе транспортировки между рабочими местами. Размер его устанавливают по-разному. При передаче деталей с операции на операцию транспортными партиями задел равен величине транспортной партии:

Zт ранс (Собщ 1)  P ,

P ,

где Zт ранс − величина транспортного задела, шт.

Межоперационный оборотный задел ( Z м о ) - задел, возникающий при перерывах в работе одних рабочих мест при продолжающейся работе других.

55

Z |

м о |

T Ci |

|

T Ci 1 , |

|

|

ti |

|

ti 1 |

|

|

|

max |

|

|||

где Z м о − максимальная величина межоперационного оборотного

max

задела, шт.

−длительность i и (i+1) операций, мин.;

Ci ; Сi 1 − количество рабочих мест на i и (i+1) операциях;

T − расчётный период времени, при котором количество работающих станков на смежных операциях остаётся неизменным, мин.

Страховые (резервные) заделы ( Zст рах) создаются для обеспечения рабочих мест заготовками, полуфабрикатами или готовыми деталями на случай перерывов в подаче их от питающих рабочих мест, со складов, из цехов.

Zст рах = 4 – 5% сменного задания.

Поскольку правильное размещение заделов по отдельным стадиям производственного цикла играет решающую роль в обеспечении ритмичной работы, то расчёт величины разделов ведётся отдельно по его составляющим.

В ОПП чаще всего используется классификация заделов в зависимости от места образования. По этому признаку различают заделы цикловые и складские.

Цикловые заделы включают партии узлов, деталей или заготовок, запущенных в производство, но ещё незаконченных обработкой на той или иной технологической стадии и находящихся в цехах на производственных участках, то есть цикловой задел состоит из технологического задела (т.е. задела на рабочих местах) и транспортного задела.

Расчёт циклового задела производится на основе нормативной величины партий деталей, длительности производственного цикла и планового задания по изготовлению данной детали и состоит в определении количества партий одноименных деталей, которые должны находится в процессе обработки в каждый данный момент времени. Средняя величина нормативного циклового задела ( Zц ) определяется

56

Zц = Tц  Nср.сб. ,

Nср.сб. ,

где Т ц − длительность производственного цикла изготовления детали; − среднесуточная потребность сборки в этих деталях.

Складской задел состоит из оборотных заделов (складские запасы заготовок, деталей, используемых для повседневного питания цехов) и страховых заделов, создаваемых для ликвидации возможных перебоев в производстве. Складские заделы деталей представляют собой переменную величину.

Минимальный складской задел устанавливается с учётом некоторого резерва на случай возможного опоздания изготовления очередной партии.

Эта часть складского задела соответствует страховому заделу. Она устанавливается на основе опытных данных.

Максимальный складской задел ( Z max ) равен сумме страховой и оборотной части в момент поступления очередной партии деталей.

Z max = ni Zст рахi ,

где ni − размер партии изготовления i детали.

Средний размер складского задела необходимо рассчитывать для равномерного расходования деталей для питания, дальнейших технологических стадий производства он определяется:

Z |

|

= |

|

ni |

Zст рах . |

|

ср.скл |

2 |

|||||

|

|

i |

||||

|

|

|

|

|||

Заделы, находящиеся на |

1-е |

|

число планового периода (месяца, |

|||

квартала) в производстве на межцеховых и внутрицеховых складах,

называются переходящими заделами.

Переходящие заделы включают внутрицеховые или цикловые заделы и складские оборотные заделы. (В серийном производстве переходный задел выражается целыми партиями).

Переходящий задел складских готовых деталей перед сборкой состоит из 2 частей − оборотной и страховой.

Оборотная часть переходящего складского задела ( Zср.скл ) определяется при помощи календарного графика изготовления партий деталей. Для этого количество дней от 1-го числа предстоящего месяца до поступления

57

на склад ближайшей партии деталей ( В ) умножается на среднесуточную потребность сборки в этих деталях ( Nср.сб ):

Zоб В  Nср.сб. .

Nср.сб. .

Использование расчётных формул для определения величины переходящих заделов способствует обоснованности ОПП, но не является гарантией точности самого расчёта. Только при составлении календарных планов запуска – выпуска деталей можно наиболее точно определить величину переходящих заделов.

Вэтом случае величина переходящего оборотного задела устанавливается путём сопоставления календарных сроков запускавыпуска партий деталей и самих размеров партий в 2 смежных цехах.

Впереходящем цикловом заделе будут все партии деталей, которые, согласно графику, допущены в обработку и ещё находятся в производстве на начало планируемого периода.

Несмотря на элементарную форму определения заделов, эти расчёты целесообразно проводить с помощью персональных компьютеров, так как номенклатура деталей на предприятии может достигать нескольких тысяч позиций.

Расчёты переходящих нормативных заделов ведутся раздельно по каждой плановой позиции деталей, изготовляемых партиями, и носят единовременный характер. Они, как правило, проводятся 1 раз в год на производственную программу планируемого года за 10−15 дней до его начала с последующей корректировкой только при резких изменениях программы или фактического хода производства.

Страховая часть переходящего складского задела устанавливается в днях и определяется на основе опытных данных предприятия. Она создаётся в целях компенсации всякого рода перебоев в ходе производства

идля обеспечения непрерывности сборки и выпуска изделий.

58

Таблица 4.2

Примерные нормы страхового задела на складе

(дни потребления)

Перио- |

Условные |

Длительность производственного цикла |

|||||

дичность |

обозначения |

|

|

|

|

|

|

1 − 3 |

4 − 6 |

|

7 − 10 |

11−15 |

Более 15 |

||

запуска |

|

|

|

|

|

|

|

|

|

|

Страховой задел |

|

|||

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

2,5 дн. |

М/8 |

1 |

2 |

|

2 |

3 |

3 |

|

|

|

|

|

|

|

|

5 дн. |

М/4 |

1 − 2 |

1 − 2 |

|

2 |

3 |

3 |

|

|

|

|

|

|

|

|

10 дн. |

М/2 |

1 − 2 |

2 − 3 |

|

3 |

3 − 4 |

4 |

|

|

|

|

|

|

|

|

1 месяц |

М/ |

1 − 2 |

2 − 3 |

|

3 |

3 − 4 |

4 |

|

|

|

|

|

|

|

|

Приведённые в данном разделе календарно-плановые нормативы используются в качестве базы оперативно-производственного планирования на предприятиях.

Вопросы и задания для самоконтроля

1.Дайте понятие оперативно-производственного планирования (ОПП).

2.Перечислите основные этапы ОПП.

3.Чем обусловлена определённая последовательность этапов ОПП?

4.Какова роль и значение календарно-плановых нормативов в ОПП?

5.Перечислите календарно-плановые нормативы, используемые в ОПП.

6.Что такое серия изделий?

7.Что такое партия изделий?

8.Какие условия необходимо соблюдать при расчёте партии изделий?

9.Дайте понятие партии деталей.

10.Что понимается под оптимальной партией деталей?

11.Какова методика расчёта размера партии деталей?

12.Как определить периодичность запука-выпуска деталей?

13.Дайте понятие унифицированного ряда периодичности запускавыпуска деталей.

14.Какова методика расчёта длительности производственного цикла?

15.Что такое время опережения?

16.Перечислите виды времени опережения и дайте методику их расчёта.

59

17.Какова практическая значимость времени опережения?

18.Какова роль и значение заделов в ОПП?

19.Перечислите виды заделов и охарактеризуйте их.

20.Что такое цикловые заделы?

21.Дайте расчёт нормативной величины циклового задела.

22.Что такое складские заделы, их структура?

23.Какова методика расчёта уровней запасов в складских заделах?

24.Дайте понятие задела.

25.Какова методика расчёта переходящего задела?

5.Организация оперативного планирования в индивидуальном

производстве

Как известно, индивидуальное производство характеризуется изготовлением различных изделий поштучно или небольшими сериями.

Повторяемость выпуска изделий либо отсутствует, либо нерегулярна и не оказывает влияния на существенные особенности ведения производственного процесса.

Главная задача ОПП в индивидуальном производстве заключается в обеспечении своевременного выполнения разнообразных заказов изготовления изделий, предусмотренных договорами, заключёнными с заказчиками, и равномерной загрузки всех участков и звеньев производства при наиболее коротких производственных циклах изготовления продукции.

Характерной чертой ОПП индивидуального производства является тесная связь календарно-плановых расчётов производства с планированием технической подготовки выполнения каждого заказа.

Календарно-плановые расчёты в индивидуальном производстве охватывают весь процесс изготовления изделия. Эти расчёты выполняются в порядке, обратном ходу технологического процесса, то есть установленные сроки окончания выполнения заказа определяют необходимые сроки запуска изделий в производство.

В процессе расчётов определяются:

- длительность производственного цикла изготовления изделий;

60

-строят цикловые графики по отдельным изделиям (заказам);

-определяют календарные опережения в работе цехов;

-составляют сводный календарный график выполнения заказов, принятых к производству по плану предприятия;

-уточняют календарные опережения в работе цехов, которые практически устанавливают планируемый ход выполнения заказов;

-проводят «объёмные» расчёты загрузки производственных площадей и оборудования с целью выравнивания загрузки по отдельным периодам;

-осуществляют корректировку сводного графика с целью выравнивания загрузки по отдельным плановым периодам.

Определение длительности производственного цикла изготовления изделия Тц − важный календарно-плановый расчет, так как Тц берется в основу других расчетов. Обычно определение длительности цикла начинается с построения циклового графика (циклограммы) общей сборки изделия. Отправным пунктом является дата сдачи изделия заказчику, от нее строится «главная линия» последовательно связанных между собой сборочных процессов. Затем определяется, длительность выполнения наиболее трудоемких процессов в механообрабатывающих и заготовительных цехах. Между смежными цехами предусматривается резервное время, учитывающее возможные задержки в работе, а также время на оформление документов. При изготовлении сложных технических изделий вместо цикловых графиков могут строиться сетевые, которые также позволяют определитьТц .

По цикловому графику определяются опережения запуска деталей и сборочных единиц в производство, сроки подачи на сборку ведущих деталей, узлов, комплектующих изделий.

Календарные графики разрабатываются в начале по отдельным заказам (упрощенный пример такого графика приведен в табл. 5.1), а затем на основании их составляется общий объемно-календарный график по всему портфелю заказов на данный плановый период и по каждому цеху. При этом необходимо обеспечить такую загрузку всех звеньев производства, чтобы она соответствовала их пропускной способности и была равномерной на протяжении планового периода. Для решения этой задачи производятся

61

объемно-календарные расчеты и строятся соответствующие графики, в которых отражаются взаимная увязка выполнения заказов и загрузка оборудования, площадей, рабочих (табл. 5.1).

Таблица 5.1

Упрощённый календарный график подготовки производства и выполнения заказа

|

|

|

Объем |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наименова- |

Исполни- |

работ, |

Январь |

Февраль |

Март |

|

Апрель |

|

|

Май |

|

Июнь |

|||||||||||||||||||||||

ние работы |

тель |

чел. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

дней |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

II |

|

III |

I |

II |

|

III |

I |

II |

|

III |

I |

|

II |

III |

|

I |

|

II |

III |

|

I |

II |

III |

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка |

Отдел |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чертежей |

главного |

430 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

_____ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

деталей |

|

конструк- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

(январь) |

|

тора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка |

Отдел |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

сборочных |

главного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

чертежей (III |

конструк- |

140 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

_________ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

декада января, |

тора |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

февраль) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка |

Отдел |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

технологии |

главного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(III |

декада |

техноло-га |

154 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

________ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||||

февраля, март) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

Проектиро- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

вание |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оснастки (II и |

Отдел |

232 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

___ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||

III декады |

главного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

марта, I декада |

технолога |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

апреля) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изготовление |

Цех |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оснастки (II и |

оснастки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

III декады |

|

160 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

_____ |

|

|

|

|

|

|

|

|

|

|

|||||

апреля, I |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

декада мая) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Изготовле-ние |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

деталей (II и |

Цехи 1, 3, |

775 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

___ |

|

|

|

|

|

|

|||||

III декады мая) |

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Сборка и |

Сбороч- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

испытания |

ный цех |

750 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

_____ |

|

||||||

изделия |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

(июнь) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

В тех случаях, когда пропускная способность недостаточна для параллельной работы над различными изделиями, проводятся мероприятия по расшивке «узких мест» или же делается корректировка сроков выполнения заказов путем сдвига начальных стадий на более раннее время.

62

5.1. Особенности межцехового и внутрицехового ОПП в индивидуальном производстве

К характерным особенностям оперативного планирования в индивидуальном производстве относятся:

−тесная связь подготовки производства изделия (конструкторской, технологической, материально-технической) с планом его изготовления; как правило, система оперативного планирования охватывает весь процесс от подготовки производства до сдачи продукции заказчику;

−сложность обеспечения выполнения всех заказов в установленные сроки при постоянной наиболее полной загрузке оборудования, площадей, рабочих;

−отсутствие (или неполнота) в момент разработки оперативных планов необходимой достаточно технически и экономически обоснованной информации: норм времени, расхода материалов, продолжительности выполнения этапов подготовки производства и т.п.

Особенности межцехового ОПП в индивидуальном производстве

сводятся к следующему:

−распределение годовой производственной программы внутри планового периода осуществляется в соответствии с портфелем заказов, очерёдностью их поступления, сроками их окончания с загрузкой производства;

−отсутствие стабильных КПН на длительный период ввиду неповторяемости заказов. Нормативный характер, в известной мере, имеют цикловые графики и объёмно-календарные расчёты по аналогичным заказам;

−закрепление номенклатуры за производственными подразделениями переменное и зависит от загрузки оборудования, определяемой в результате объёмных расчётов, специализации производственных единиц;

−при ОПП используется позаказная и реже − комплектно-узловая система ОПП;

63

− календарное распределение заданий осуществляется по установленным срокам сдачи (комплектования) по каждому заказу с учётом календарных операций в работе цехов.

Выбор системы и методов оперативно-календарного планирования предопределён особенностями индивидуального производства. Обычно планово-учётной единицей являются заказ, комплект деталей на заказ или же при изготовлении изделий сложных в конструктивно-технологическом отношении с длительными циклами сборки – узловой комплект.

Выбор позаказной или комплектно-узловой системам ОПП определяется длительностью производственного цикла сборки изделий.

Если цикл относительно невелик (в пределах одного месяца), то применяется позаказная система ОПП, при которой все необходимое для сборки комплектуется до начала сборочных работ.

Если цикл сборки превышает месяц, то применяется комплектноузловая система ОПП, при которой всё необходимое для сборки

комплектуется |

в соответствии с последовательностью выполнения |

сборочных работ. |

|

В этом случае на сборку последовательно и в установленные сроки подаются узлы и комплектующие детали.

Для унифицированных и стандартных деталей, применяемых в различных заказах, целесообразно использование подетально-складской системы, при которой рассчитывают три уровня складских запасов − минимальный, максимальный запас в точке заказа.

Минимальный (страховой) запас создаётся для бесперебойного обеспечения производства в случае каких-либо нарушений, приводящих к задержке изготовления очередной партии деталей.

Максимальный запас образуется в тот момент, когда на склад поступает очередная партия изготовленных деталей.

Запас в точке заказа образуется в момент, когда, кроме минимального в запас деталей на складе включается величина, равная суточной потребности в деталях, умноженная на длительность цикла изготовления партии этих деталей.

64

Порядок прохождения заказа

Процесс выполнения заказа состоит из следующих этапов: оформление заказа, подготовка производства заказа, изготовление изделий, входящих в заказ.

Заказ, если он соответствует специализации предприятия и есть основания для его приёма к исполнению (решение вышестоящей организации, прямые производственные связи, план предприятия), регистрируется в Журнале портфеля заказов и на него выписывается так называемый Запросный лист, в который вносятся все данные, связанные с проработкой заказа в различных подразделениях предприятия (табл. 5.2). Затем составляются сметная калькуляция на подготовку производства и изготовление заказа и проект договора. После согласования с заказчиком договора заказу присваивается определённый шифр, который сообщается всем подразделениям-соисполнителям и бухгалтерии, оформляется карта заказа, разрабатываются календарные графики прохождения заказа через различные стадии его подготовки и выполнения.

Внутрицеховое оперативное планирование в условиях индивидуального производства характеризуется тем, что установление заданий для производственных участков по каждой позиции номенклатуры осуществляется путём выборки из оперативного задания цеху с учётом технологических маршрутов и распределением их по цехам. Причём, если цеху в задании регламентированы сроки по ведущим деталям и узлам, то внутри цеха сроки по остальным видам деталей распределяются самостоятельно.

Внутрицеховое планирование в условиях индивидуального производства осуществляется в несколько этапов:

-конкретизация производственной программы цеха и поверка её обеспеченности технической документацией, технологической оснасткой и т.д.;

-разработка производственных программ и графика сдачи продукции участкам цеха;

-составление сменно-суточных заданий, графиков загрузки рабочих мест

иочерёдности выполнения работ участками и рабочими местами и проведение мероприятий по их выполнению;

65

- проведение оперативного учёта состояния производства и хода выполнения производственных заданий.

Таблица 5.2

Оперограмма прохождения запросного листа

Наименование работы |

|

Бюро |

|

|

|

|

|

|

Исполнитель |

|

|

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заказов |

|

|

|

|

|

|

Отдел труда и з/п |

|

Отдел материаль- но-тех. снабжения |

Производственнодиспетчерский |

Плановоэкономический отдел |

||||||||

|

|

|

|

|

Отдел гл. конструктора |

Отдел гл. технолога |

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Регистрация заказа и |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

оформление запросного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

листа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Укрупнённый расчёт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

объёмов и сроков |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

проведения |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

конструкторской |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подготовки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Укрупнённый расчёт |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

объёмов и сроков |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

технологической |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

подготовки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Расчёт потребного |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

количества материалов, |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

полуфабрикатов и сроков |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

их поставки |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Определение трудоёмкости |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

выполнения заказа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Разработка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ориентировочного плана- |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

графика изготовления |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

заказа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Составление плановой |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

калькуляции |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Оформление результатов |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

проработки заказа |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Запросный лист

- Запросный лист

66

Дальнейшая конкретизация производственной программы становится необходимой при комплектно-групповых системах межцехового планирования, когда программа цеху устанавливается в укрупнённых планово-учётных единица – комплектах.

В индивидуальном производстве основным плановым периодом, на который составляется и задается цеху производственная программа, является месяц. Состав месячной программы определяется методом подбора по портфелю заказов. Из отдельных календарных плановграфиков выбираются номенклатура и сроки работ, соответствующие договорным срокам, учитываются пропускная способность цеха и опережение по запуску-выпуску.

Планово-учетными единицами в сборочных цехах являются изделия или сборочные единицы (узлы) соответствующего наименования. В обрабатывающих и заготовительных цехах — комплект деталей этого цеха на определенный заказ.

Если продолжительность сборочного цикла велика (больше одного месяца), детали в сборочный цех рекомендуется подавать несколькими очередями в виде узловых комплектов применительно к различным этапам выполнения сборочных работ (чтобы не было длительного пролеживания материальных ценностей на протяжении сборочного цикла). В этом случае планово-учетной единицей является узловой комплект, включающий все детали, необходимые для сборки конструктивных узлов на определенном этапе цикла сборки.

Таким образом, в индивидуальном производстве основными системами оперативно-календарного планирования являются позаказная и комплектно-узловая. Кроме того, унифицированные и нормализованные детали изготовляются по системе планирования на склад.

Цех, получив производственную программу, распределяет ее по участкам, при этом проводятся объемные расчеты пропускной способности оборудования (по группам однотипных станков), уточняется потребность в рабочей силе.

67

5.2. Разработка производственных программ цехам и участкам

При предметной форме специализации участков планирование их работы не представляет трудностей. Номенклатура деталей, подлежащих изготовлению в данном месяце, выбирается из месячной оперативной программы цеха.

Для технологически специализированных участков часто не удается оформить месячное задание в подетальном разрезе из-за сложности технологического маршрута изготовления деталей. В этих случаях месячное задание выдается участкам в комплектном или же в трудовом выражении, а календарное подетальное планирование осуществляется по более коротким отрезкам времени (неделям, суткам).

В индивидуальном производстве применяется и сменно-суточное планирование. При этом задания могут разрабатываться как для участков, так и для отдельных рабочих мест. В них уточняется задание на данную смену или сутки по номенклатуре, количеству, срокам, рабочим местам. Уточнения производятся по данным о фактическом выполнении работ за предыдущие сутки. При этом учитываются такие обстоятельства, как ремонт станков, вышедших из строя и т. п.

Наименование |

Количество |

Месячный |

группы |

единиц |

полезный фонд |

оборудования |

|

рабочего |

|

|

времени |

|

|

группы |

|

|

оборудования, |

|

|

ч |

Токарная |

10 |

3840 |

Фрезерная |

6 |

2280 |

Рис. 7. Фрагмент графика загрузки оборудования механического цеха выполнением заказов

(числитель — номер заказа, знаменатель − трудоемкость, станко-ч)

68

Оперативное планирование тесно связано с учетом выработки и движения деталей (изделий) в процессе обработки. Обычно учет осуществляют с помощью нарядов. В наряде указывается содержание работы (номера заказа, детали, количество деталей), условия ее выполнения (разряд работы, норма времени, расценка за единицу), данные о фактическом выполнении. Наряд скрепляется подписями мастера (работа выдана) и контролера (работа принята). По закрытым нарядам судят о продвижении отдельных заказов. В настоящее время на многих предприятиях учет выполненной работы ведется с помощью персональных компьютеров.

Вопросы и задания для самоконтроля

1.Дайте характеристику индивидуального типа организации производства.

2.Какова отличительная особенность ОПП в индивидуальном типе организации производства?

3.Дайте характеристику системы ОПП, применяемые в индивидуальном производстве.

4.Каковы характерные черты ОПП в индивидуальном производстве?

5.Какие календарно-плановые нормативы, используемые в ОПП индивидуального производства?

6.Каковы особенности межцехового ОПП в индивидуальном производстве?

7.Как осуществляется разработка производственной программы цехам и участкам в индивидуальном типе организации производства?

8.Перечислите особенности внутрицехового ОПП в индивидуальном типе организации производства.

69

6. Оперативное планирование в серийном производстве

6.1. Особенности оперативного планирования в серийном производстве

В серийном производстве номенклатура изготовляемых изделий более или менее стабильна и регулярно повторяется в программе выпуска; число выполняемых в цехах детале-операций значительно превышает количество рабочих мест, требующихся для изготовления заданной продукции, что предопределяет необходимость изготовления изделий (деталей) на рабочих местах партиями в порядке чередования с другими изделиями (деталями), изготовляемыми на тех же рабочих местах.

Важнейшей задачей оперативного планирования в этих условиях является установление и обеспечение периодичности изготовления изделий в соответствии с заданием годового плана. В связи с этим ведущее место в оперативном планировании серийного производства принадлежит определению размера партий выпуска изделий, величины партии деталей и периодичности их запуска в обработку. Исходя из установленного размера партии запуска деталей строятся календарные планы-графики работы оборудования, регламентирующие сроки запуска партий в обработку, а также очередность и сроки их прохождения по операциям технологического процесса. Графики различаются степенью детализации и устойчивости.

Стабильность производственной программы, повторяемость изделий в программе выпуска, освоенный технологический процесс позволяют придать календарно-плановым расчетам в условиях серийного производства нормативный характер.

Серийное производство, как указывалось выше, имеет несколько разновидностей (в зависимости от масштабов выпуска изделий, их трудоемкости, степени регулярности повторения в программе выпуска), тяготеющих по своему характеру либо к индивидуальному (мелкосерийное), либо к массовому (крупносерийное) производству. Повышение уровня серийности достигается благодаря унификации дета-

70

лей и узлов, типизации технологических процессов, что является предпосылкой предметной специализации цехов и участков, орга - низации переменно-поточных линий.

6.2. Расчёты календарно-плановых нормативов в серийном производстве

Расчеты календарно-плановых нормативов в серийном производстве включают: определение размера партий изготовления изделий; определение нормативного размера партии деталей и периодичности их изготовления; определение продолжительности производственных циклов обработки партии деталей и календарно-плановых опережений; построение календарных планов-графиков работы производственных участков; расчет заделов.

Партией изделий называется количество единовременно запускаемых на сборку или выпускаемых готовых машин.

Втех случаях, когда при относительно небольшой трудоёмкости объем выпуска отдельных изделий невелик, т. е. исчисляется несколькими штуками, размер партий изделий устанавливают равным годовому заданию. Если же количество одноименных изделий, планируемых к выпуску по годовой программе завода, достаточно велико, то его следует дробить на несколько партий, приурочивая их изготовление к различным кварталам и месяцам на протяжении года. При этом возникает задача определения экономически целесообразного размера партии. Она совпадает, по существу, с задачей распределения годового объема производства каждого вида изделий по месяцам и с требованием наиболее удобного сочетания месячных заданий по разным изделиям для достижения равномерной загрузки парка оборудования и рационального использования трудовых ресурсов. (Подробнее см. раздел 4.2).

Впрактике предприятий эти вопросы зачастую решаются методом эмпирического подбора с проведением некоторых проверочных расчетов, показывающих приемлемость либо нецелесообразность намеченного

71

варианта календарного плана производства с точки зрения использования оборудования и исходя из других соображений.

Предварительно должна быть произведена классификация номенклатуры выпускаемой продукции по признакам повторяемости: выделены изделия, изготовляемые регулярно в течение каждого месяца планируемого года: изделия с ежеквартальным повторением их производства и, наконец, изделия, производство которых повторяется нерегулярно.

Наиболее целесообразное решение задачи календарного распределения выпуска изделий по месяцам предполагает построение оптимального календарного плана производства с применением математических методов, в частности линейного программирования. Трудоемкость расчетов по оптимизации размеров партий изделий в связи с календарным распределением их выпуска и построением помесячных номенклатурных сочетаний разных изделий требует применения электронно-вычислительных машин.

Формализация задачи равномерного распределения выпуска продукции и равномерной загрузки оборудования может быть показана на следующем схематическом примере1 (следует иметь в виду, что речь идет не о всей продукции, а лишь о той ее части, выпуск которой не распределяется равномерно по месяцам). При решении задачи следует учитывать ряд ограничительных условий:

− выпуск деталей, запланированный в каждом периоде, должен обеспечивать полную (с учётом некоторого допустимого отклонения) загрузку каждой j-й группы оборудования, т.е.

и

tij xik Fjk  jk,

jk,

i 1

где tij − суммарное необходимое время для изготовления одной штуки i-го изделия по j-му виду оборудования; i = 1,2,3…u, j =

1,2,3…m;

1 См. К. Г. Татевосов. Основы оперативно-производственного планирования на машиностроительном предприятии. М. : Машиностроение, 1965.

|

|

|

|

72 |

|

|

хik |

− количество штук i-го изделия, планируемое к выпуску в k-м |

|||||

месяце; k = 1.2…р; |

|

|

|

|

||

Fjk |

− |

используемый |

фонд времени |

j-го вида оборудования, за |

||

вычетом времени, необходимого для |

изготовления |

продукции |

||||

равномерно распределяемой по месяцам планируемого периода; |

||||||

jk – заданное допустимое отклонение от равномерности загрузки |

||||||

оборудования в k-м месяце. |

|

|

|

|||

− |

необходимо обеспечить равномерное распределение выпуска в |

|||||

стоимостном выражении |

|

|

|

|

||

|

|

|

и |

|

|

|

|

|

|

Ц i xik |

ПТ .ik |

ПТ .ik , |

|

|

|

|

i 1 |

|

|

|

где Ц i − оптовая цена i-го изделия; |

|

|

||||

ПТ .k |

− |

планируемый |

в k-м |

месяце |

объём выпуска |

товарной |

продукции в оптовых ценах (за вычетом продукции, равномерно распределяемой по месяцам);

− заданное допустимое отклонение от равномерности выпуска в оптовых ценах в k-м месяце.

И наконец третье ограничение описывается следующим равенством:

p

xik N В ,

k 1

где NВ − программа выпуска i-го изделия в плановом периоде. Оптимум в данном примере выражает стремление к максимальной

концентрации выпуска по каждому изделию в одном месяце при соблюдении сформулированных выше ограничений.

Партией деталей называется количество единовременно запускаемых в обработку деталей с однократной затратой подготовительно-заключительного времени.

Определение нормативного размера партии деталей служит следующим задачам:

- регламентации периодичности переналадок оборудования и изготовления одноименных деталей в течение планового периода по отдельным производственным звеньям (участкам, цехам);

73

-расчету нормативной длительности производственных циклов и календарных опережений в работе последовательных производственных звеньев;

-построению календарных планов, определяющих сроки запуска деталей в обработку, их выпуска и комплектования для обеспечения сборки;

-определению нормативного среднего уровня незавершенного производства и величины переходящих заделов на конец планового периода.

В заводских условиях наиболее распространен метод определения целесообразного размера партий путем подбора. Сначала определяют минимально допустимый размер партии, а затем этот размер корректируют, руководствуясь конкретными производственными условиями.

Минимальный размер партии определяется двумя способами в зависимости от характера оборудования, на котором обрабатываются данные детали. Если на производственном участке применяется оборудование, требующее значительного времени на наладку (агрегатные станки, автоматы и полуавтоматы), то в качестве отправного критерия при установлении нормативной величины партии следует принимать такое соотношение между подготовительно-заключительным временем

ивременем обработки партии деталей на ведущих операциях технологического процесса, которое соответствует допустимому проценту потерь на наладку. Ведущей операцией, по которой должен производиться расчет минимального размера партии, следует считать операцию с наибольшим отношением подготовительно-заготовительного времени к штучному времени. Этот расчет производится по формуле

пmin |

tп.з |

|

100 , |

tшт |

|

||

|

об |

||

где

tш т

об

tп.з − норма подготовительно-заключительного времени;

−норма штучного времени с учётом выполнения норм;

−процент допустимых потерь на переналадку оборудования.

74

Примерные значения процента потерь на наладку в зависимости от себестоимости одной детали и числа операций, закрепленных за рабочим местом, приведены в табл. 6.21.

|

|

|

Таблица 6.2 |

Примерные значения процента потерь на наладку |

|||

|

|

|

|

Себестоимость одной |

Число операций, закреплённых за рабочим |

||

детали, руб. |

|

местом |

|

|

|

|

|

|

до 10 |

от 10 до 20 |

свыше 20 |

|

|

|

|

До 0,2 |

2 |

3 |

5 |

|

|

|

|

0,2 – 1,5 |

3 |

4 |

6 |

|

|

|

|

1,5 – 2,0 |

4 |

5 |

8 |

|

|

|

|

2,0 – 5,0 |

5 |

6 |

9 |

|

|

|

|

Свыше 5,0 |

6 |

8 |

12 |

|

|

|

|

Если на производственном участке применяется оборудование, не требующее значительного времени на наладку, то отправным критерием при установлении нормативной величины партии должна служить непрерывность выполнения каждой операции по меньшей мере в течение смены. Для наиболее производительной операции технологического процесса размер партии должен быть как минимум равен сменной выработке либо (при высокой производительности соответствующего оборудования) полусменной выработке деталей. При этом следует определять продолжительность обработки партии по наиболее трудоемким операциям с тем, чтобы избегать чрезмерного увеличения длительности производственного цикла.

Последующая корректировка минимального размера партии должна привести ее величину в соответствие с потребностью в деталях для выполнения плана производства. Для обеспечения периодического изготовления деталей необходимо, чтобы установленный размер партии

1 Министерство станкостроительной и инструментальной промышленности СССР. «Разработка календарно-плановых нормативов на машиностроительных заводах». НИИ информации по машиностроению. М., 1966.

75

укладывался в объем задания целое число раз или был кратен этой величине.

Такой способ установления нормативной величины партии мо жет применяться в условиях устойчивого серийного производства средних и крупных масштабов.

Периодичность запуска-выпуска деталей в обработку Rз.в опре-

деляется как отношение принятого размера партии п к среднесуточной потребности в данной детали в штуках Nс.д :

Rз.в |

n |

. |

|

||

|

N с.д |

|

Для упрощения оперативного планирования и регулирования хода производства, а также для создания условий ритмичной работы на каждом производственном участке целесообразно унифицировать полученные значения периодичностей запуска Rз.в и изготовления разных деталей, сведя их к двум-трем вариантам, или же принимать единую периодичность для всех деталей, обрабатываемых на данном участке.

Для укрупненных расчетов можно пользоваться готовыми нормативными таблицами, которые построены путем обобщения большого количества практических данных. Для этого в основу кладутся не непосредственно размеры партий в штуках, а унифицированные периодичности запуска-выпуска.

Рекомендуются следующие унифицированные величины периодичности изготовления деталей: три месяца (ЗМ), один месяц (М), 10 рабочих дней (М/2), 5 рабочих дней (М/4), 2,5 рабочих дня

(М/8).

Размер партий устанавливается при этом исходя из нормативной периодичности запуска-выпуска партий на соответствующем производственном участке, т. е.:

nRз.в. Nс.д. .

Вусловиях мелкосерийного и серийного производства при изго-

товлении изделий небольшими партиями размер партии деталей

76

устанавливается, как правило, соответствующим размеру партии изделий с учетом количества деталей, идущих на одно изделие.

Особенности определения продолжительности производственных циклов в серийном производстве в отличие от индивидуального состоят в следующем:

а) продолжительность цикла устанавливается как длительно действующий расчетный норматив, используемый при оперативном планировании;

б) длительность циклов определяется, как правило, не в отношении

изготовляемой партии |

изделий в целом, а по каждому узлу, |

||||

группе |

деталей |

или |

конкретному |

наименованию |

детали, |

комплектующей соответствующее изделие |

или ряд изделий; |

|

|||

в) установление длительности производственного цикла основывается на расчетной величине нормативного размера партии изготовления деталей (сборки узлов, производства заготовок определённой разновидности), принятой для данного цеха или организационного

подразделения (участка, отделения).

Нормативная продолжительность (в часах) производственного цикла партии деталей рассчитывается по формуле

|

m |

t |

к |

|

t |

м о |

|

|

|

|

, |

|

T (n |

|

m |

|

)K |

|

t |

|

|||

|

|

|

|

|

пар |

e |

|||||

|

ц |

csq |

sq |

|

|

||||||

|

1 |

|

|

|

|

||||||

где n − нормативный размер партии деталей, шт.; |

|||||||||||

m |

− количество операций |

технологического процесса обработки |

|||||||||

партии; |

|

|

|

|

|

|

|

|

|

|

|

tк |

− полная норма времени на операцию, час; |

|

|

|

|||||||

c − число рабочих мест, параллельно занятых выполнением операции; |

|||||||||||

s |

− число рабочих смен в сутках; |

|

|

|

|

|

|

|

|||

q − длительность рабочей смены, час; |

|

|

|

|

|

|

|

||||

t м о − межоперационное время, час; |

|

|

|

|

|

|

|

||||

tе |

− время естественных процессов, час; |

|

|

|

|

||||||

Kпар − коэффициент параллельности.

При очень крупных партиях деталей и значительной трудоемкости отдельных операций наиболее длительные из них могут, в виде

77

исключения, выполняться параллельно на двух или большем числе рабочих мест (станков). В этом случае партия деталей фактически делится при выполнении данной операции на несколько частичных партий, обрабатываемых соответствующими станками-дублёрами, а штучное время по этой операции учитывается в формуле с корректировкой на число станков-дублёров.

Нормы среднего межоперационного времени устанавливаются с учетом особенностей производственных участков и характера обрабатываемых деталей. Для этого используется обработка обширных данных статистических наблюдений методом множественной корреляции.

Наиболее точно длительность производственного цикла обработки партии деталей может быть установлена на основании планов-графиков работы производственных участков, которые представляют собой расписание прохождения партий деталей по всем рабочим местам соответственно технологическим процессам. При наличии таких графиков длительность производственного цикла и его структура для каждой партии деталей устанавливается в органическом сочетании с процессами изготовления других партий, обрабатываемых на том же производственном участке, с учетом пропускной способности рабочих мест1.

На основе длительности производственного цикла, рассчитанной по отдельным цехам или производственным участкам, в которых осуществляется обработка соответствующих деталей, устанавливаются планово-календарные опережения.

Планово-календарные опережения используются для определения заданий по запуску в производство партий узлов, деталей и заготовок, сообразно с запланированными сроками монтажной сборки, и выпуска планируемых партий изделий.

В табл. 6.3 представлена схема расчета опережений по детали А-2435- 12, входящей в количестве двух штук в узел А-2435-00. Этот узел входит в изделие А, ежедневный выпуск которого составляет 1 штуку.

1 Подробнее о пооперационных планах-графиках см. ниже, в этом разделе.

78

Таблица 6.3

Схема расчёта опережений и заделов

|

|

|

|

Номера технологических операций |

|

|

1 |

|

|

2 |

|

3 |

|

4 |

|

5 |

|

6 |

|||||||

Монтажная |

сборка |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжительность операционного |

|

|

2 |

|

|

2 |

|

2 |

|

2 |

|

2 |

|

2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

цикла, дн. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опережение нарастающим итогом, дн. |

|

|

|

|

|

|

|

|

|

|

|

|

6 |

|

4 |

|

2 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Опережение нарастающим итогом, шт |

|

|

|

|

|

|

|

|

|

|

|

|

12 |

|

8 |

|

4 |

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|