Дерябин Проектирование фасонных резцов 2013

.pdfМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ЯДЕРНЫЙ УНИВЕРСИТЕТ «МИФИ»

Трехгорный технологический институт

И.П. Дерябин, И.Н. Миронова

ПРОЕКТИРОВАНИЕ ФАСОННЫХ РЕЗЦОВ

Рекомендовано к изданию УМО«Ядерные физикаитехнологии»

Москва 2013

УДК 621.9.025(075.8) ББК 34.63-5 Д369

Дерябин И.П., Миронова И.Н. Проектирование фасонных резцов. –

М: НИЯУ МИФИ, 2013. – 44 с.

Учебное пособие составлено в соответствии с Государственным образовательным стандартом по дисциплине «Режущий инструмент». Изложена методика проектирования радиальных и тангенциальных фасонных резцов. Приведена математическая модель для расчета размеров профиля, отличающаяся единством построения для фасонных резцов и фрез различных конструктивных исполнений.

Пособие предназначено для бакалавров по направлению 151900 «Конст- рукторско-технологическое обеспечение машиностроительных производств» и специалистов по направлению 151701 «Проектирование технологических машин и комплексов», направлено на формирование компетенции: «способность принимать участие в разработке средств технологического оснащения машиностроительных производств» (ПК9).

Подготовлено в рамках Программы создания и развития НИЯУ МИФИ.

Рецензент д-р техн. наук, проф. Б.А. Лопатин

ISBN 978-5-7262-1852-6 |

© Национальный исследовательский |

|

ядерный университет «МИФИ», 2013 |

Редактор Е.Н. Кочубей

Подписано в печать 15.11.2013. Формат 60х84 1/16.

Уч.-изд. л. 2,75. Печ. л. 2,75. Тираж 90 экз.

Изд. № 1/24. Заказ № 24.

Национальный исследовательский ядерный университет «МИФИ». 115409, Москва, Каширское ш., 31.

ООО «Полиграфический комплекс «Курчатовский». 144000, Московская область, г. Электросталь, ул. Красная, д. 42.

|

Содержание |

|

Введение .................................................................................................. |

4 |

|

1. Классификация резцов ....................................................................... |

5 |

|

2. |

Радиальные фасонные резцы ............................................................. |

8 |

|

2.1. Формообразование поверхности детали ................................... |

8 |

|

2.2. Геометрические параметры режущей части радиальных |

|

|

фасонных резцов ......................................................................... |

9 |

|

2.3. Точность деталей, обработанных радиальными фасонными |

|

|

резцами ....................................................................................... |

12 |

|

2.4. Аналитический расчет радиальных фасонных резцов ........... |

15 |

3. |

Тангенциальные фасонные резцы ................................................... |

20 |

|

3.1. Формообразование поверхности детали и точность |

|

|

профиля....................................................................................... |

20 |

|

3.2. Геометрия режущей части резца .............................................. |

22 |

|

3.3. Профилирование тангенциальных фасонных резцов ............ |

23 |

4. |

Расчет координат точек профиля фасонных резцов ...................... |

25 |

|

4.1. Алгоритм расчета ...................................................................... |

25 |

|

4.2. Примеры расчета ...................................................................... |

31 |

5. |

Габаритные и присоединительные размеры фасонных резцов .... |

38 |

6. |

Державки для фасонных резцов ...................................................... |

39 |

Список использованной литературы ................................................... |

44 |

|

3

ВВЕДЕНИЕ

В крупносерийном и массовом производстве для обработки фасонных деталей в качестве основного режущего инструмента применяют фасонные резцы.

Широкое распространение фасонных резцов объясняется рядом достоинств, присущих как методу обработки, так и инструменту. По сравнению с обычными резцами они обеспечивают:

1)идентичность формы, точность размеров деталей, так как они зависят не от квалификации рабочего, а в основном от точности изготовления резца;

2)обработку сложнопрофильных деталей на станках с простой кинематической схемой формообразования поверхности, что позволяет уменьшить затраты на оборудование и использовать менее квалифицированный труд;

3)высокую производительность благодаря большой экономии машинного времени, связанной с сокращением пути резания, и вспомогательного времени, требуемого на установку и наладку резца при смене его;

4)высокую долговечность благодаря большому количеству допускаемых переточек, что способствует снижению расхода инструмента на программу выпуска и обеспечивает идентичность профиля всех деталей;

5)меньшее количество брака;

6)простоту заточки (затачиваются они только по передней поверхности), что позволяет уменьшить затраты на их эксплуатацию.

Из-за большой стоимости фасонные резцы применяются при крупносерийном и массовом производствах. Несмотря на то, что фасонные резцы сложнее в изготовлении, стоимость их выше, чем

урезцов общего назначения, указанные достоинства позволяют уменьшить затраты на изготовление деталей.

Фасонные резцы, расчёт которых рассмотрен ниже, отличаются от резцов с фасонной режущей кромкой строением задней поверхности. У фасонных резцов задняя поверхность образуется режущей

4

кромкой, определённым образом соответствующей профилю обрабатываемой детали, при её движении относительно базы крепления резца к державке по траектории, обеспечивающей постоянство формы режущей кромки при переточках резца. У резцов с фасонной режущей кромкой задняя поверхность строится без соблюдения этого условия, в связи, с чем перетачивают их по профилю на оптико-шлифовальных станках или по шаблонам, что дорого и трудоёмко [1, 2].

Фасонные резцы – специальные инструменты, применяемые для обработки только тех деталей, для которых рассчитаны. Изменение размеров детали без изменения формы профиля требует изготовления другого резца.

1. КЛАССИФИКАЦИЯ ФАСОННЫХ РЕЗЦОВ

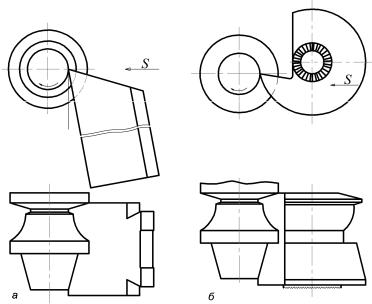

По характеру движений, образующих кинематическую схему формообразования поверхности, фасонные резцы разделяются на две большие группы – радиальные (рис. 1) и тангенциальные (рис. 2).

Рис. 1. Радиальные призматический (а) и круглый (б) резцы

5

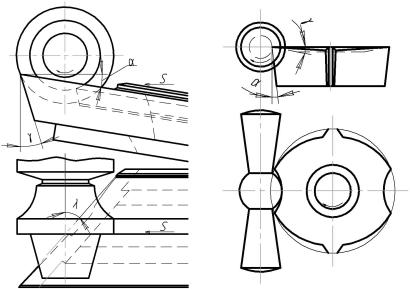

Рис. 2. Тангенциальный резец |

Рис. 3. Обработка с круговой подачей |

В каждой группе фасонные резцы классифицируются по ряду признаков.

1.По траектории движения подачи различают резцы с прямолинейной траекторией подачи (см. рис. 1) и круговой (рис. 3).

2.По форме различают резцы призматические (см. рис. 1, а) и круглые (см. рис. 1, б).

3.По расположению поверхности, соединяющей резец с державкой (эту поверхность называют базой крепления) относительно

оси детали различают резцы с наклонной под углом ε базой (рис.

4)и резцы с базой, параллельной оси детали (см. рис. 1).

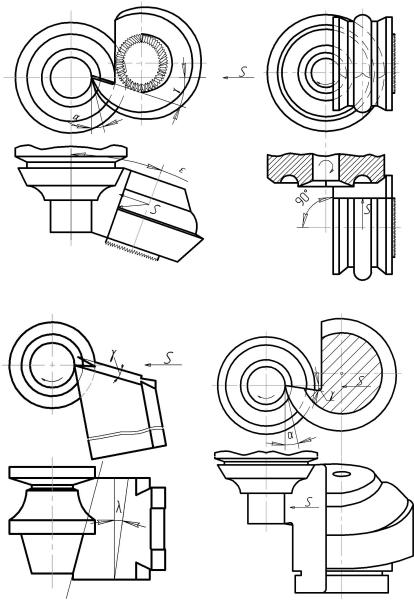

4.По расположению передней поверхности относительно оси детали различают резцы с базовой точкой и базовой линией. В первом случае передняя поверхность резца параллельна оси детали (см. рис. 1), а во втором – она пересекает ось детали (рис. 5).

5.По форме задней поверхности различают резцы с цилиндрической задней поверхностью (резцы призматической формы рис. 1, а), с задней винтовой поверхностью (рис. 6) или поверхностью вращения (круглые резцы рис. 1, б).

6

Рис. 4. Резцы с наклонной базой

Рис. 5. Резец с двойным углом |

Рис. 6. Резец с винтовой задней |

наклона передней поверхности |

поверхностью |

7

Фасонные резцы изготовляют из быстрорежущих сталей марок Р6М5 (скорость резания V = до 11 м/мин), Р18М (V = 15…25 м/мин),

Р18, Р9К10 (V = 22…45 м/мин), Р10К5Ф5 (V = 45…60 м/мин) и твёр-

дых сплавов (при отсутствии вибраций и ударных нагрузок) марок ВК10М, ТТ7К12, Т5К12В [1, 2].

Фасонные резцы устанавливают в специальные державки [1], позволяющие точно настроить положение резца относительно детали.

2. РАДИАЛЬНЫЕ ФАСОННЫЕ РЕЗЦЫ

2.1. Формообразование поверхности детали

При обработке детали радиальные фасонные резцы (см. рис. 1) вне зависимости от их конструктивного исполнения располагаются так, что траектория одной точки или её некоторый участок располагаются в плоскости, параллельной вектору подачи и проходящей через ось детали.

По мере врезания режущей кромки резца её точки постепенно вступают в работу, вследствие чего поверхность резания изменяет свою форму. В момент выключения механизма подач режущая кромка располагается на поверхности детали, т.е. в момент формообразования поверхности детали поверхность резания совпадает с поверхностью детали.

Поверхность детали при таком методе формообразования есть поверхность вращения, описанная вращением режущей кромки резца вокруг оси детали. Переменные во времени параметры процесса резания – толщина и ширина среза и сила резания – делают процесс резания сложным, могут возникать вибрации, приводящие к сколу режущей кромки и повышению шероховатости поверхности детали. В связи с этим радиальными фасонными резцами рекомендуется обрабатывать детали жёсткие с отношением (l/d) ≤ 3, где l – длина, d – минимальный диаметр профиля детали, определяющие жёсткость детали.

8

2.2. Геометрические параметры режущей части радиальных фасонных резцов

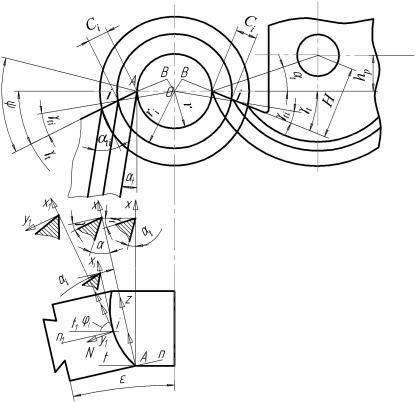

Геометрические параметры режущей части (рис. 7) – углы α и γ

– задают в базовой точке (или на базовой линии) режущей кромки в плоскости n, перпендикулярной базе крепления резца. За базовую принимают точку А, наиболее удалённую от базы крепления.

Рис. 7. Геометрические параметры режущей части

При изготовлении призматических резцов переднюю поверхность располагают под углом

ψ = α+ γ |

(2.1) |

относительно нормали к образующим задней поверхности. При установке в державке резец располагают так, чтобы угол между

9

касательной к поверхности резания и образующей задней поверхности в точке А был равен углу α, тогда γ = ψ−α.

Передний угол радиального круглого резца выполняют при его изготовлении, располагая переднюю поверхность на расстоянии Н от оси резца. Задний угол резца получают за счёт установки оси резца выше оси детали на величину hр. Из рис. 7 следует:

H = R sin(α+ γ); hp = R sin α , |

(2.2) |

где R = D / 2 – радиус резца в базовой точке (D – максимальный диаметр резца).

Исходя из особенностей геометрии радиальных резцов для призматических резцов в базовой точке назначают α = 12…15°, для круглых – α = 10…12°. Значение передних углов радиальных резцов назначают по табл. 1 в зависимости от обрабатываемого материала и материала резца.

|

Значения передних углов |

Таблица 1 |

||||

|

|

|

||||

|

|

|

|

|

|

|

Материал |

Прочность |

Твердость |

γ, град |

|

|

|

Быстрорежу- |

|

Твёрдые |

|

|||

детали |

δв,МПа |

НВ |

|

|

||

щие стали |

|

сплавы |

|

|||

|

|

|

|

|

||

Медные и |

|

|

|

|

|

|

алюми- |

|

|

25…30 |

|

|

|

ниевые |

|

|

|

|

|

|

сплавы |

|

|

|

|

|

|

Сталь |

До 500 |

До 150 |

25 |

|

10…15 |

|

|

500…800 |

150…235 |

20…25 |

|

10…15 |

|

|

800…1000 |

235…290 |

12…20 |

|

5…0 |

|

|

1000…1200 |

290…350 |

8…12 |

|

5…0 |

|

Чугун |

|

До 150 |

15 |

|

0 |

|

|

|

150…200 |

5…12 |

|

0 |

|

|

|

200…250 |

5…0 |

|

0 |

|

Латунь, |

|

|

5…0 |

|

0 |

|

бронза |

|

|

|

|

|

|

Углы α и γ в точках, не совпадающих с базовой, имеют другие значения (см. рис. 7). В плоскости, перпендикулярной оси детали [3]:

tgγt = tgγ cos ε, |

(2.3) |

10 |

|