Дерябин Проектирование фасонных резцов 2013

.pdf

4.2. Примеры расчета

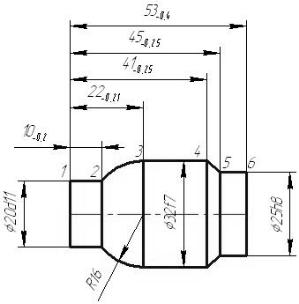

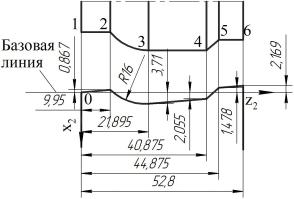

Этап I. Определение координат точек профиля детали (рис. 20). Сначала производим нумерацию узловых точек. Торовая поверхность неточная, так как допуск на радиус не указан, поэтому нумеруем только её крайние точки 2 и 3. Коническую поверхность

также берем неточную.

Рис. 20. Деталь для обработки фасонным резцом

1. Координаты узловых (начала и конца поверхности) точек определяется по формуле xi = 0,5dci = 0,5(di + esi −0,5Tdi )

Координата Zi равна расстоянию от базового торца li узловой

точки. Так как торовая поверхность R16 будем считать её неточной и расчет производим только по конечным точкам 2 и 3.

Точка 1: X1 = 0,5(20 +(−0,065) −0,13) = 9,9025 , Z1 = 0 .

Точка 2: X 2 = X1 , Z2 =10 −0,1/ 2 =9,95 .

Точка 3: X3 = 0,5(32 + (−0,025) −0,0125) =15,98125 ,

31

Z3 = 22 −0,21/ 2 = 21,895 .

Точка 4: X 4 = X 3 , Z4 = 41−0,25 / 2 = 40,875 .

Точка 5: X5 = 0,5(25 +0 −0,0165) =12,49175 ,

Z5 = 45 −0,25 / 2 = 44,875

Точка 6: X 6 = X 5 , Z6 = 53 −0,4 / 2 = 52,8 .

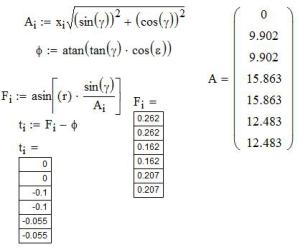

Этап II. Определение координат точек профиля детали в порядке их расположения относительно базового торца, X2i, Z2i – координаты соответствующих точек профиля резца.

1.Передний γ и задний α углы и угол наклона базы ε назначают по рекомендациям п. 2.2 (см. табл. 1): γ = 20°, α = 8°. Так как на данной детали нет поверхностей перпендикулярных оси, то угол ε

=0°.

2.Для круглого резца рассчитывается наружный диаметр:

D= (6...8) tmax , где tmax = (d3 −d1 ) / 2 , D = 7 (32 −20) / 2 = 42.

Значение рассчитанного диаметра D округляется до ближайшего

стандартного значения (см. табл. 2 в п. 5 ): D = 50.

3. Определяют радиус базовой точки на профиле детали: при наружном точении r = rmin , r =9,9025 .

Наиболее удобно дальнейший расчет производить на компьюте-

ре в среде MatchCad.

4. Вспомогательные величины (расчет в MatchCad):

32

5. Координаты поверхности детали в системе S0 :

xi1 = xi cos t, |

|

|

|

|

|

|

= xi sin t, |

|

|

|

|

yi1 |

|

|

|

|

|

|

= zi . |

|

|

|

|

zi1 |

|

|

|

|

|

x0i =(xi1 −r )cos γcosε− yi1 sin γ −Zi1 cos γsin ε; |

|

|

|

||

y0i =(xi1 −r )sin γcosε+ yi1 cos γ −Zi1 sin γsin ε; |

|

|

|

||

z0i = (xi1 −r)sin ε+ zi cosε. |

|

|

|

|

|

6. Координаты точек профиля: |

|

|

|

|

|

а) призматический резец |

|

|

|

|

|

x2i = x0i cos(α+ γ)+ y0i sin(α+ γ); z2i = z0i , |

|

|

|

||

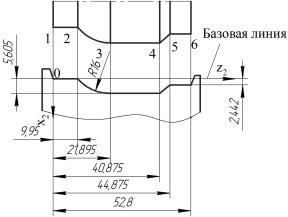

Полученные значения х2i являются расстоя- |

х2i = |

|

|

z2i = |

|

0 |

|

|

0 |

||

ниями от базовой линии до соответствующих |

0 |

|

|

9,95 |

|

узловых точек профиля резца (рис. 21). Базовая |

5,605 |

|

|

21,895 |

|

линия проводится из точки соответствующей |

5,605 |

|

|

40,875 |

|

минимальному радиусу детали параллельно базе |

2,442 |

|

|

44,875 |

|

крепления резца. |

|

|

|

|

|

|

2,442 |

|

|

52,8 |

|

|

Рис. 21. Профиль |

|

призматического резца |

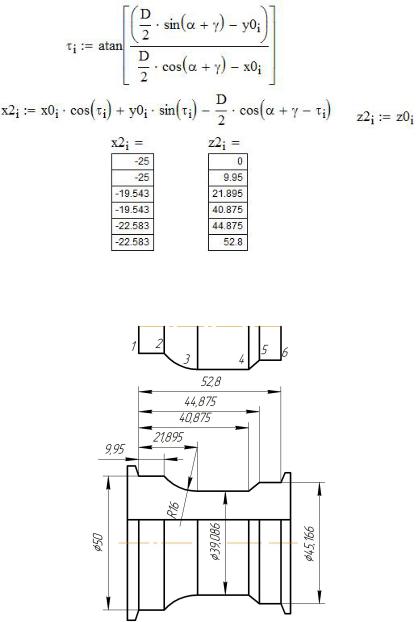

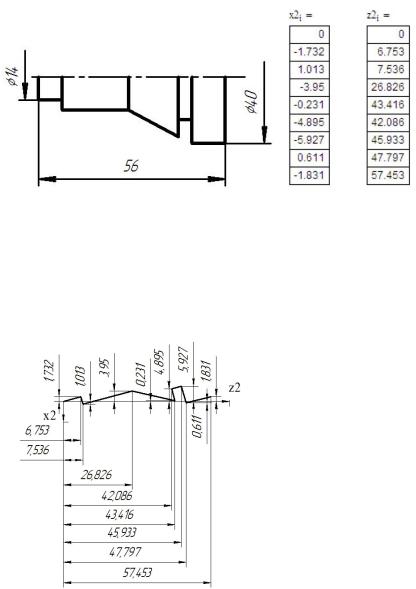

б) круглый резец, вычисляем |

установочный размер |

hp = 0,5D sin(α) = 0,5 50 sin(8°) =3,479 |

и округляем до 3,5 мм. |

Пересчитываем задний угол α = arcsin(2hp / D) =8,048.

33

Вычисляем координаты точек профиля (фрагмент из MatchCad):

Полученные значения х2i представляют собой радиусы профиля круглого резца (рис. 22), на чертеже проставляются диметры поверхностей резца равные х2i ×2.

Рис. 22. Профиль круглого резца

34

Тангенциальные фасонные резцы.

1.Вспомогательный угол θ = arccos(dmin / dз ) =52,7°. Так как

θ> 42°, то обработку детали необходимо выполнять за несколько проходов. Приняв припуск на чистовую обработку 2...3 мм на диа-

метр, определяем угол θ при значении d3 = dmin + (2..3) мм =

= 20 +3 = 23 мм , тогда θ= arccos(20 / 23) = 29,6°.

Назначаем задний угол в момент профилирования α = 5°. Передний угол в момент профилирования (см. п. 3.2)

γ =θ+(0...5°) = 29,6°+2°=31,6°. |

|

|

|

|

||

Координаты точек профиля резца |

х2i = |

|

|

z2i = |

||

x2i = z0i tgλsin α− |

(Ri −r) cos(α+γ) |

; |

0 |

|

|

0 |

0,867 |

|

|

9,95 |

|||

|

|

|

||||

|

cos γ |

|

||||

z2i = z0i . |

–3,71 |

|

|

21,895 |

||

–2,055 |

|

|

40,875 |

|||

Аналогично призматическому резцу полу- |

|

|||||

1,478 |

|

|

44,875 |

|||

ченные значения х2i являются расстояниями от |

|

|

|

|

||

2,169 |

|

|

52,8 |

|||

базовой линии до соответствующих узловых то- |

|

|||||

|

|

|

||||

чек профиля резца (рис. 23).

Рис. 23. Профиль тангенциального резца

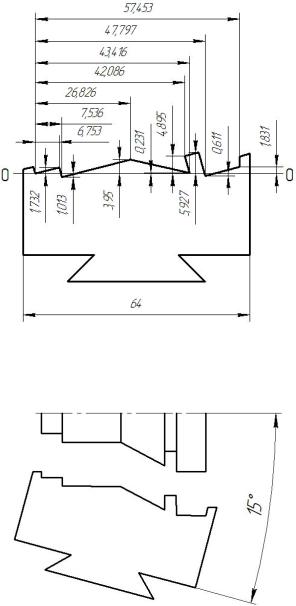

Рассмотрим пример построения профиля фасонного призматического резца с наклонной базой крепления, т.е. с углом ε > 0. Такое крепление применяется для обработки фасонных профилей, имеющих поверхности перпендикулярные оси детали (см. рис. 4). Для примера взят фасонный профиль детали изображенной на рис.

35

24, а. Угол наклона базы крепления ε = 15°. Результаты расчета приведены на рис. 24, б.

а |

б |

Рис. 24. Профиль детали и результаты расчета

Построение профиля резца начинается с нанесения системы координат резца x2-0-z2. Далее в этой системе последовательно наносим координаты точек x2i и z2i (рис. 25). На чертеже резца нанесение размеров профиля начинается с построения нулевой линии 0-0 (рис. 26), которая соответствует оси z2.

Рис. 25. Профиль резца в системе координат x2-0-z2

36

Рис. 26. Нанесение размеров профиля на чертеже резца

Установка резца относительно обрабатываемой детали показана на рис. 27.

Рис. 27. Установка резца относительно детали

37

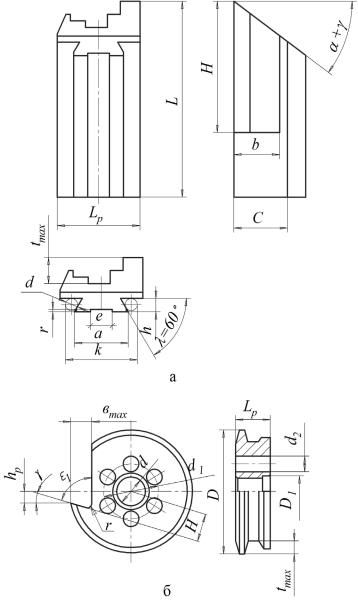

5. ГАБАРИТНЫЕ И ПРИСОЕДИНИТЕЛЬНЫЕ РАЗМЕРЫ ФАСОННЫХ РЕЗЦОВ

Фасонные резцы устанавливаются в специальные державки, размеры которых стандартизированы.

Ширина резца (рис. 28)

Lp =l +l1 +l2 +lуп, |

(5.1) |

где l – длина профиля резца между крайними базовыми точками; l1

– дополнительный участок, определяющий положение отрезного резца

l1 =b +(1...2) мм; |

(5.2) |

b – ширина отрезного резца, φ1 = 15°; l2 = 2…3 мм – участок для образования припуска на подрезку внешнего торца детали и обработку фаски под углом φ; lуп = 3…5 мм – упрочняющая часть.

Призматические резцы изготавливают из быстрорежущей стали. Для экономии быстрорежущей стали их изготавливают сварными. Режущая часть приваривается встык или в прямоугольное гнездо державки из сталей марок 45 или 40Х. При массовом производстве фасонных деталей призматические фасонные резцы оснащаются

твердым сплавом, привариваемым к корпусу резца. |

|

Длина призматического резца |

|

L = (2...4)Lp , |

(5.3) |

но не более 100 мм.

Крепление призматического резца выполняется по «ласточкиному хвосту» (рис. 28, а). Остальные линейные размеры в зависимости от tmax (максимальная глубина резания) указаны в табл. 2.

Размеры круглого резца (см. рис. 28, б) зависят от его диаметра D, определяемого по (4.11). Угол ε1 выреза у радиального круглого резца

ε1 =90°−γ, |

(5.4) |

но не менее 70°.

Размеры резцов, не относящиеся к профилю и посадочным местам, выполняют с отклонениями по Н12, h12.

38

Рис. 28. Габаритные размеры фасонных резцов: а – призматического; б – круглого

39

Таблица 2

Габаритные размеры резцов

|

|

|

Призматические |

|

|

|

|

|

Круглые |

|

|

|||||

tmax |

С |

h |

e |

L |

H |

r |

d |

b |

a |

D |

d |

d1 |

d2 |

D1 |

bmax |

r |

4 |

10 |

7.5 |

7 |

75 |

30 |

0,5 |

4 |

|

15 |

50 |

12 |

20 |

5 |

28 |

9 |

1 |

6 |

15 |

14 |

10 |

75 |

30 |

0,5 |

6 |

+3 |

20 |

60 |

16 |

25 |

5 |

34 |

11 |

1 |

10 |

20 |

14 |

15 |

75 |

30 |

0,5 |

6 |

25 |

75 |

22 |

34 |

6 |

42 |

15 |

2 |

|

15 |

25 |

17 |

20 |

90 |

40 |

1 |

10 |

max |

30 |

90 |

22 |

34 |

6 |

45 |

18 |

2 |

t |

||||||||||||||||

20 |

35 |

17 |

25 |

90 |

40 |

1 |

10 |

|

40 |

100 |

27 |

40 |

8 |

52 |

25 |

3 |

28 |

45 |

17 |

40 |

100 |

55 |

1 |

15 |

|

60 |

120 |

27 |

40 |

8 |

55 |

30 |

3 |

Примечания.

1.Размер а для призматических резцов не должен превышать 0,75Lр.

2.Размер е выбирается соответственно размеру а.

6. ДЕРЖАВКИ ДЛЯ ФАСОННЫХ РЕЗЦОВ

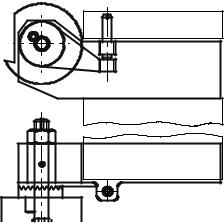

Фасонные резцы применяются для обработки деталей на различных типах станков. Наиболее часто используются токарные универсальные станки, токарные автоматы и полуавтоматы, токар- но-револьверные, токарные многорезцовые станки и др. Для закрепления фасонных резцов на этих станках применяются различные виды специальных державок. На рис. 29–35 показаны наиболее часто применяемые державки для фасонных резцов.

40 |

Рис. 29. Державка для круглых фасонных резцов для работы на токарных

и токарно-револьверных станках