- •9.1 Общие сведения 116

- •Введение

- •1. Общая характеристика месторождения

- •1.1. Географическое положение

- •1.2. Климатические условия

- •1.3. Гидрогеологические условия

- •1.4. Геологическая характеристика

- •1.5. Запасы полезного ископаемого

- •1.6. Генеральный план и транспорт

- •2. Горная часть

- •2.1. Современное состояние горных работ

- •2.2. Выбор вариантов вскрытия рабочих горизонтов карьера, механизации вскрышных работ, конструкции отвалов и схемы отвалообразования

- •2.3. Выбор системы разработки, основных параметров технологических процессов, комплексной механизация добычных работ

- •2.4. Перспективный и текущий план горных работ, организация работ в карьере

- •3. Переработка полезных ископаемых

- •4. Аэрология карьера

- •5. Электроснабжение, водоснабжение и карьерный водоотлив

- •6. Охрана окружающей среды

- •6.1. Охрана атмосферы

- •6.2. Горно-экологический мониторинг

- •6.3. Рекультивация

- •7. Мероприятия по безопасному ведению работ, план предупреждения и ликвидации аварий

- •8. Модернизация схемы дробления

- •8.1 Общие сведения

- •8.2 Расчет качественно-количественной схемы

- •8.3 Выбор и расчет дробилок

- •8.4 Выбор и расчет мельниц

- •8.5 Автоматический контроль технологических параметров комплекса дробления

- •9. Экономическая часть

- •9.1 Общие сведения

- •9.2 Расчет основных технико-экономических показателей

- •9.3 Показатели использования фондоотдачи и фондоемкости

- •Заключение

- •Список использованных источников

- •Приложение

2.4. Перспективный и текущий план горных работ, организация работ в карьере

В будущем по Ковжинскому участку Белоручейского месторождения флюсовых известняков планируется увеличение объемов добычи и переработки известняка до 4 млн. тонн в год в связи с появляющимися потребителями известняка.

Развитие горных работ с северного направления на южное с учетом отработки подготовленных площадей известняка первого (+113 м) и второго (+105 м) уступов на восточном и западном бортах карьера, с использованием для отвалообразования восточных отвалов.

Создание и применение в технологии промежуточного склада известняка в объёме восьми тысяч тонн в районе ДСФ.

Развитие транспортной схемы по южному борту. Развитие системы энергоснабжения горных работ для обеспечения роста мощностей производства.

Для решения текущей задачи с 2021 года по добыче и переработке известняка в объёме 2,5 млн. тонн в год предусматривается выемка не менее 430 тыс. тонн рыхлой вскрыши и 160 тыс. тонн скальной вскрыши, а также требуется провести техническое перевооружение оборудования дробильно-сортировочной фабрики.

Рис. 2.3 – План развития горных пород

Режим работы предусмотрен в следующей последовательности и составе:

- в январе, феврале (март и декабрь без технологии) работаем одной погрузочной единицей, одним бульдозером, тремя а/с БелАЗ по графику №109 с 17.01. по 28.02 по 5400 тыс. тонн рыхлой вскрыши в смену с вывозкой в отвал на расстояние 1,3 км;

- дробление ведём с 25 апреля по 20 октября двумя потоками ДСФ (известняк везём на расстояние 3,4 км, отсев известняка на 1,4 км), работа двумя погрузочными единицами в Карьере, одним бульдозером, восемью а/с БелАЗ в работе (два в резерве в парке), буровой станок АТЛАС КОПКО (бурение с 10.04. по 15.10.), четыре портальных крана, все по графику работы №109;

- с 01.11 по 11.11 вывозим скальную вскрышу по 4,6 тыс. тонн в смену на расстояние 1,3 км, работаем одной погрузочной единицей, одним бульдозером, тремя а/с БелАЗ по графику №109 (работы ведутся по непрерывной рабочей неделе, в две смены по 12 часов).

Полезную толщу предусматривается разрабатывать уступами сверху вниз с отметками подошвы уступов: +92,0 м (четвёртый уступ), +100,0 м (третий уступ), +105,0 м (второй уступ), +113,0 м (первый уступ) и +123 м (рыхлая вскрыша).

Проведение массовых взрывов с объёмами в районе 100 тыс. куб метров один раз в две недели по четвергам и в светлое время суток.

3. Переработка полезных ископаемых

Требования промышленности к качеству флюсовых известняков месторождения в недрах определяются кондициями, утверждёнными ГКЗ СССР (протокол 394-к от 27.11.68г.). [4]. Средний химический состав известняков, в отличие от подсчета запасов, утверждённого ГКЗ, определён с учётом всех включений глинистого материала.

Известняки 1-го качественного слоя отличаются повышенным содержанием вредных примесей (нерастворимый осадок, SiO2) и не отвечают требованиям к флюсовым известнякам для агломерационного и конвертерного производства в полной мере. Однако отработка слоя двумя подуступами гарантирует использование известняков верхней части слоя для агломерационного, а участками и для сталеплавильного производства.

Известняки 2-го качественного слоя содержат мало вредных примесей и относятся к очень чистым. Так, на большей части разведанной площади средние содержания кремнезёма составляют 0,3 – 0,5%. Известняки слоя по химическому составу полностью отвечают требованиям конвертерного производства.

Известняки 3-го качественного слоя содержат до 1-2% кремнезёма и около трети их пригодно для производства конвертерной извести, а практически все они – для использования в агломерационном производстве.

Такие вредные примеси, как сера и фосфор, по всем качественным слоям присутствуют в незначительных количествах и их содержания колеблются в пределах 0,04 – 0,05% для серы и менее 0,01% для фосфора.

Физико-механические характеристики флюсовых известняков Ковжинского участка: коэффициент крепости от 2 до 5 (для расчёта БВР принимается крепость с коэффициентом 5), повышенная пористость (20 – 30%), истираемость и влажность, длительный период водоотдачи (в среднем 25 суток). Они оцениваются как весьма изменчивые и близкие к предельно-допустимым значениям.

Средние качественные показатели известняков Ковжинского участка на полную мощность промышленной толщи представлены в таблице 3.1.

Таблица 3.1

Средние качественные показатели известняков

Категория |

А |

В |

С1 |

А+В+С1 |

С2 |

|

Содержание CaO, % MgO, % H.O. % SiO2, % |

54,23 0,50 1,85 1,52 |

54,11 0,57 1,93 1,60 |

54,05 0,79 1,85 1,53 |

54,07 0,74 1,86 1,54 |

53,86 1,28 1,91 1,62 |

|

Прочность |

39,2 |

32,9 |

39,1 |

38,3 |

38,1 |

|

Объёмная масса, т/м3 2,17 |

||||||

Влажность, % 8,0 |

||||||

Товарной продукцией является фракционированный флюсовый известняк, получаемый из добытого известняка путем переработки на дробильно-сортировочной фабрике, включающей в себя крупное и среднее дробление, сортировку на инерционных грохотах. Гранулометрический состав, выпускаемой товарной продукции, указан в таблице 3.2. [2]

Таблица 3.2

Гранулометрический состав

Крупность куска известняка (класс), мм |

Массовая доля кусков крупностью, % не более |

|

Менее нижнего предела |

Более верхнего предела |

|

200-80 |

7 |

5 (не более 250 мм) |

80-20 |

7 |

5 (не более 150 мм) |

80-40 |

7 |

5 (не более 110 мм) |

40-20 |

7 |

Не регламентируется (не более 100 мм) |

В последние годы и на ближайшую перспективу потребителями обозначена потребность во фракциях 20-40 мм, 40-80 мм и 80-200 мм с выходом около 11, 32 и 17 % соответственно, отсев известняка фракции 0-20 мм, образуемый при дроблении в объёме около 40%, складируется в спецотвал и подлежит реализации в малых объёмах. Из отсева известняка фракции 0-20 мм выделяется фракция 0-5 мм (известняковая мука), которая в небольших объёмах используется предприятием ОАО «Вологодская сельхозхимия» в качестве мелиоранта для внесения в почву.

Для выполнения объёмов по дроблению известняка в объёме 2,5 млн. тонн и выпуска требуемых объёмов товарной продукции для потребителей, по оборудованию ДСФ - по первому технологическому потоку необходимо увеличить его производительность за счёт повышения пропускной способности грохотов №1 и №2, конвейеров №2 и №4, о чём и говорится в специальной части проекта.

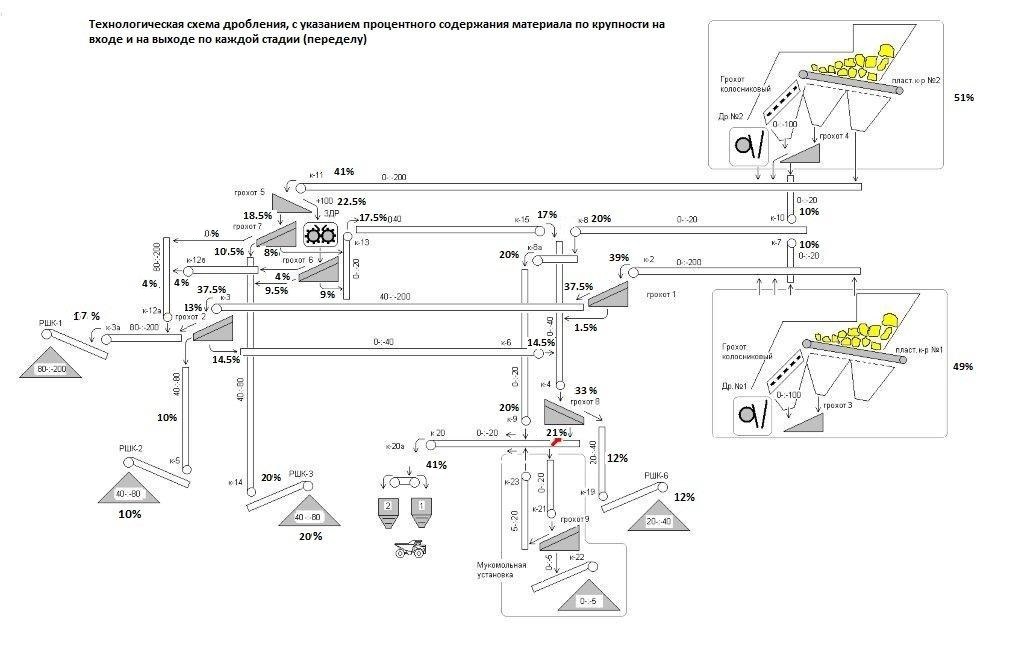

Технологическая схема дробления известняка, с указанием процентного содержания материала по крупности на входе и на выходе по каждой стадии показана на рисунке 3.1.[2]

Рис. 3.1 – Технологическая схема дробления

Основным технологическим оборудованием дробильно-сортировочной фабрики являются въездная эстакада и два технологических потока по дроблению и сортировке, состоящие из двух щековых дробилок крупного дробления; одной дробилки среднего дробления, установленной на втором потоке; двух питателей пластинчатых; девяти инерционных грохотов; двадцати пяти ленточных конвейеров и двух бункеров отсева.